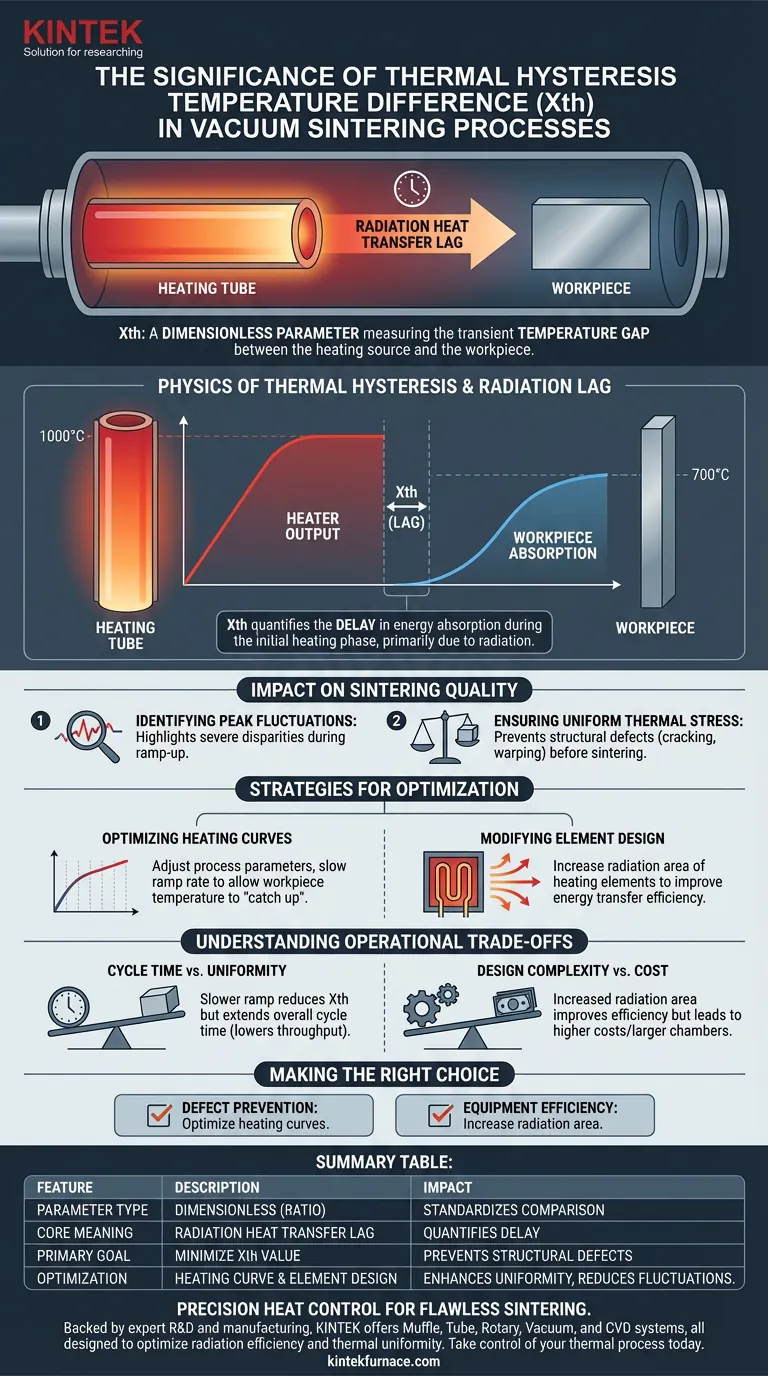

Der thermische Hysterese-Temperaturunterschied (Xth) ist ein dimensionsloser Parameter, der die transiente Temperaturdifferenz zwischen der Heizquelle (Rohr) und dem Werkstück während des Vakuumsinterns quantitativ misst. Diese Kennzahl ist von Bedeutung, da sie die Strahlungswärmeübertragungsverzögerung definiert – die Verzögerung zwischen dem Erreichen einer Temperatur durch die Heizung und der Absorption dieser Energie durch das Werkstück –, was für die Qualitätskontrolle während der anfänglichen Aufheizphase entscheidend ist.

Die Berechnung von Xth ermöglicht es den Bedienern, Spitzenwertschwankungen der Temperatur während der Aufheizphase zu identifizieren und zu kontrollieren. Durch die Minimierung dieses Wertes können Hersteller eine gleichmäßige thermische Spannung gewährleisten und so Defekte verhindern, die durch ungleichmäßige Erwärmung verursacht werden.

Die Physik der thermischen Hysterese

Verständnis der Strahlungsverzögerung

In einer Vakuumumgebung erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Dieser Mechanismus erzeugt eine inhärente Verzögerung oder Verzögerung zwischen der Energieabgabe des Heizrohrs und der Energieaufnahme des Werkstücks. Xth liefert einen spezifischen numerischen Wert, um diese Verzögerung darzustellen.

Die Rolle des Parameters

Xth ist ein dimensionsloser Parameter, was bedeutet, dass er ein Verhältnis oder eine Beziehung beschreibt und keinen rohen Temperaturwert. Dies ermöglicht eine standardisierte Methode zum Vergleich der Heizeffizienz und der Verzögerung über verschiedene Ofenkonfigurationen oder Prozesszyklen hinweg.

Auswirkungen auf die Sinterqualität

Identifizierung von Spitzenwertschwankungen

Die primäre betriebliche Bedeutung von Xth liegt in seiner Fähigkeit, Spitzenwertschwankungen der Temperatur hervorzuheben. Diese Unterschiede sind in der anfänglichen Aufheizphase am stärksten, wenn der Ofen von Umgebungstemperaturen aufheizt.

Gewährleistung einer gleichmäßigen thermischen Spannung

Wenn der Temperaturunterschied zwischen Heizung und Teil zu groß ist, erfährt das Werkstück eine ungleichmäßige Ausdehnung. Durch die Überwachung und Reduzierung von Xth stellen Bediener eine gleichmäßige thermische Spannung sicher. Dies verhindert Probleme mit der strukturellen Integrität, wie Risse oder Verzug, bevor das Material überhaupt seine endgültige Sintertemperatur erreicht.

Strategien zur Optimierung

Optimierung von Heizkurven

Eine der effektivsten Möglichkeiten, den thermischen Hysterese-Effekt zu reduzieren, ist die Anpassung der Prozessparameter. Die Optimierung von Heizkurven – insbesondere durch Verlangsamung der Aufheizrate – ermöglicht es der Werkstücktemperatur, mit dem Heizrohr „aufzuholen“ und so den Xth-Wert zu minimieren.

Modifizierung des Elementdesigns

Optimierung kann auch durch Hardware-Änderungen erreicht werden. Die Erhöhung der Strahlungsfläche der Heizelemente verbessert die Effizienz der Energieübertragung. Diese physikalische Änderung reduziert die Verzögerungszeit und senkt dadurch auf natürliche Weise den Xth-Wert.

Verständnis der betrieblichen Kompromisse

Zykluszeit vs. Gleichmäßigkeit

Obwohl die Minimierung von Xth ideal für die Qualität ist, erfordert das Erreichen einer nahezu null Hysterese oft eine deutliche Verlangsamung der Aufheizrampe. Dies verlängert die gesamte Zykluszeit und kann den Produktionsdurchsatz verringern.

Designkomplexität vs. Kosten

Die Erhöhung der Strahlungsfläche von Heizelementen reduziert effektiv die Hysterese, wirkt sich jedoch auf das Ofendesign aus. Dieser Ansatz kann zu höheren Ausrüstungskosten führen oder größere Ofenkammern erfordern, um die vergrößerte Oberfläche der Heizelemente aufzunehmen.

Die richtige Wahl für Ihr Ziel treffen

Um die thermische Hysterese in Ihrem Vakuumsinternprozess effektiv zu steuern, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Fehlervermeidung liegt: Optimieren Sie Ihre Heizkurven, um Xth zu minimieren und sicherzustellen, dass das Werkstück während der kritischen anfänglichen Aufheizphase einer gleichmäßigen Spannung ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Ausrüstung liegt: Erhöhen Sie die Strahlungsfläche Ihrer Heizelemente, um die Wärmeübertragungsverzögerung physisch zu reduzieren, ohne unbedingt die Zykluszeiten zu verlängern.

Durch die Quantifizierung der Verzögerung zwischen Ihrer Heizung und Ihrem Werkstück verwandeln Sie eine versteckte Variable in einen steuerbaren Prozessparameter.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkungen auf das Sintern |

|---|---|---|

| Parametertyp | Dimensionslos (Verhältnis) | Standardisiert den Vergleich der Heizeffizienz |

| Kernbedeutung | Strahlungswärmeübertragungsverzögerung | Quantifiziert die Verzögerung zwischen Heizung und Werkstück |

| Hauptziel | Minimierung des Xth-Wertes | Verhindert strukturelle Defekte wie Verzug/Rissbildung |

| Optimierung | Heizkurve & Elementdesign | Verbessert die Gleichmäßigkeit und reduziert Spitzenwertschwankungen |

Präzise Wärmekontrolle für fehlerfreies Sintern

Thermische Hysterese kann den Unterschied zwischen einem Hochleistungsteil und einem kostspieligen Ausfall bedeuten. Bei KINTEK wissen wir, dass die Steuerung des Xth-Parameters mehr als nur Standardausrüstung erfordert – sie erfordert Präzisionstechnik.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die Strahlungseffizienz und thermische Gleichmäßigkeit zu optimieren. Ob Sie Ihre Heizkurven verfeinern müssen oder einen anpassbaren Labor-Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Sinteranforderungen zugeschnitten ist, unser Team steht Ihnen zur Verfügung.

Übernehmen Sie noch heute die Kontrolle über Ihren thermischen Prozess. Kontaktieren Sie jetzt unsere Experten, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von Vakuumglühöfen? Essentiell für die Verarbeitung hochreiner Materialien

- Wie unterscheidet sich eine Vakuumwärmebehandlungsanlage von herkömmlichen Wärmebehandlungskonfigurationen? Entdecken Sie die wichtigsten Vorteile für eine überlegene Materialqualität

- Was ist die Hauptfunktion eines Vakuumbrennofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für Katalysatorpulver? Schutz aktiver Mikro-Nano-Strukturen

- Was ist die Funktion einer Vakuumkammer während des TLP-Lötprozesses? Erzielen Sie hochreine, fehlerfreie Verbindungen

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften

- Welche Vorteile bietet der Einsatz von Vakuumöfen zur Herstellung optischer Materialien? Reinheit und Leistung erzielen

- Welche Faktoren sind für das erfolgreiche Vakuumlöten entscheidend? Beherrschung der Verbindungsfestigkeit und saubere Verbindungen