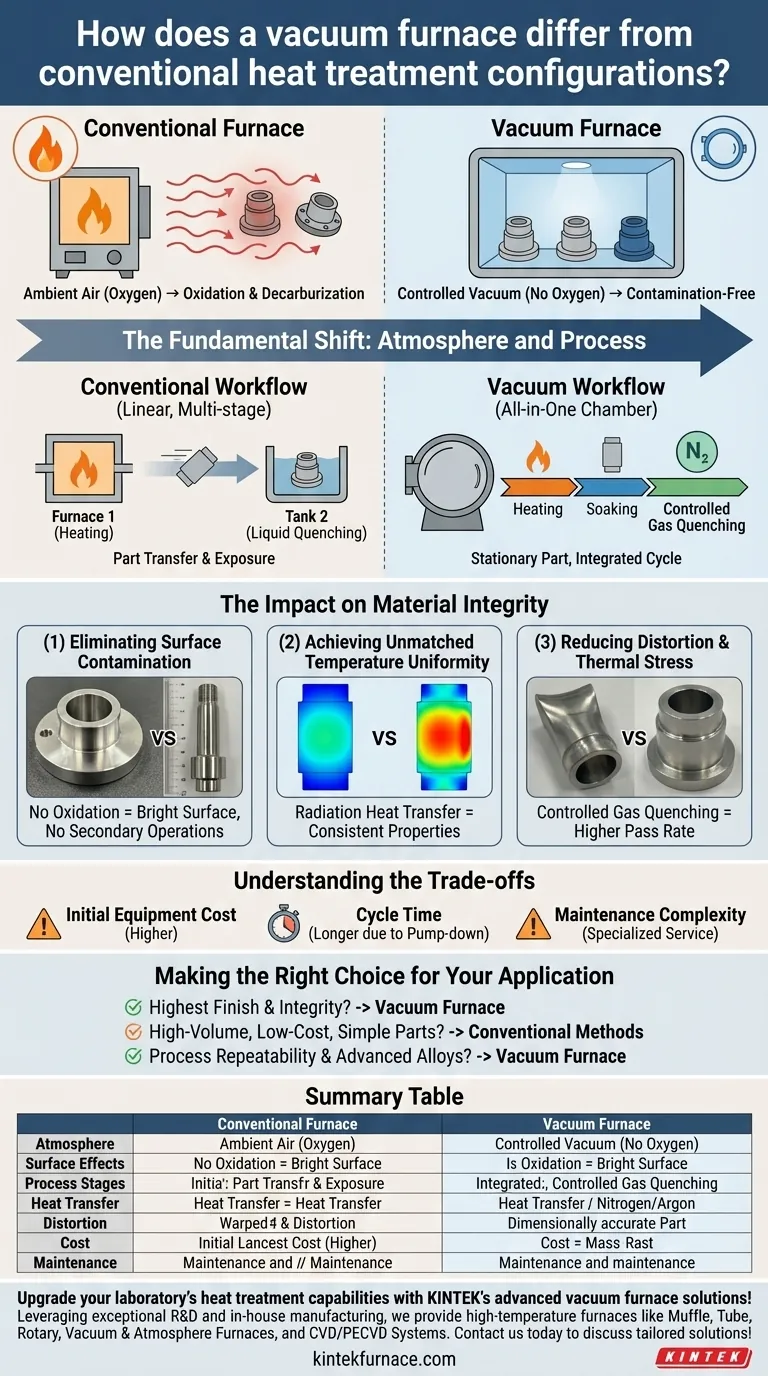

Im Grunde genommen unterscheidet sich ein Vakuumofen von einem herkömmlichen Ofen dadurch, dass die Umgebung, in der ein Bauteil erhitzt wird, grundlegend verändert wird. Anstatt ein Bauteil in offener Luft zu erhitzen, entfernt ein Vakuumofen zuerst die Atmosphäre aus einer versiegelten Kammer und führt dann den gesamten Wärmebehandlungszyklus – Erhitzen, Halten und Abschrecken – in dieser kontrollierten, kontaminationsfreien Umgebung durch.

Der entscheidende Unterschied liegt nicht nur in der Heizmethode, sondern in der Kontrolle der Atmosphäre. Ein herkömmlicher Ofen setzt Teile reaktiven Gasen wie Sauerstoff aus, während ein Vakuumofen diese eliminiert, Oberflächenreaktionen verhindert und ein Maß an Präzision ermöglicht, das in einem System mit offener Luft nicht zu erreichen ist.

Der grundlegende Wandel: Atmosphäre und Prozess

Der Übergang von der herkömmlichen zur Vakuumwärmebehandlung stellt eine Verschiebung von einem linearen, mehrstufigen Prozess hin zu einem integrierten All-in-One-System dar. Dieser Wandel wird durch zwei wesentliche operative Unterschiede angetrieben.

Von offener Luft zu einem kontrollierten Vakuum

Ein herkömmlicher Ofen arbeitet in Umgebungsluft, die etwa 21 % Sauerstoff enthält. Wenn Metall in Anwesenheit von Sauerstoff erhitzt wird, führt dies zu Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), was beides die Oberflächenqualität und die mechanischen Eigenschaften des Materials beeinträchtigt.

Ein Vakuumofen löst dieses Problem, indem er Pumpen verwendet, um fast die gesamte Luft aus einer versiegelten Kammer abzusaugen, bevor mit dem Erhitzen begonnen wird. Dies schafft eine reine, nicht reaktive Umgebung für das Werkstück.

Von getrennten Stufen zu einer einzigen Kammer

Der herkömmliche Arbeitsablauf ist linear und erfordert das physische Bewegen von Teilen zwischen den Geräten. Ein Bauteil wird in einem Ofen erhitzt und dann durch die Luft in einen separaten Behälter zum Abschrecken in Öl oder Wasser transportiert.

Ein Vakuumofen ist eine All-in-One-Lösung. Das Teil verbleibt während des gesamten Prozesses, einschließlich des Abkühl- oder Abschreckzyklus, stationär in der versiegelten Kammer. Das Abschrecken erfolgt typischerweise durch Zurückführen der Kammer mit einem unter Inertgas stehenden Hochdruckgas wie Stickstoff oder Argon.

Die Auswirkungen auf die Materialintegrität

Durch die Kontrolle der Atmosphäre liefert ein Vakuumofen hervorragende Ergebnisse, die mit herkömmlichen Methoden schwer oder gar nicht zu erzielen sind. Dies führt direkt zu qualitativ hochwertigeren und zuverlässigeren Bauteilen.

Beseitigung von Oberflächenverunreinigungen

Der bedeutendste Vorteil eines Vakuums ist die vollständige Verhinderung der Oxidation. Die Teile kommen mit einer hellen, sauberen Oberfläche aus dem Ofen, frei von Zunder oder Verfärbungen.

Dies macht kostspielige und zeitaufwändige Sekundärprozesse wie Sandstrahlen, chemische Reinigung oder maschinelle Bearbeitung zur Entfernung einer beschädigten Oberflächenschicht überflüssig.

Erreichen einer unübertroffenen Temperaturhomogenität

Im Vakuum erfolgt der Wärmetransport hauptsächlich durch Strahlung und nicht durch Konvektion. Das Fehlen von Luftströmungen ermöglicht eine außergewöhnlich gleichmäßige und präzise Erwärmung des gesamten Bauteils und minimiert Heiß- oder Kaltstellen.

Dieses Maß an Kontrolle ist entscheidend für die Verarbeitung empfindlicher Legierungen und komplexer Geometrien und gewährleistet konsistente metallurgische Eigenschaften im gesamten Bauteil.

Reduzierung von Verzug und thermischer Belastung

Gleichmäßige Erwärmung in Kombination mit kontrolliertem Gasabschrecken reduziert den thermischen Schock und die Belastung, die ein Bauteil erfährt, erheblich. Dies führt zu wesentlich geringerem Verzug und Verbiegen im Vergleich zum aggressiven Flüssigabschrecken, das bei herkömmlichen Verfahren häufig eingesetzt wird.

Das Ergebnis ist eine höhere Erfolgsquote, wobei mehr Teile strenge Maßtoleranzen ohne Nacharbeit erfüllen.

Die Abwägungen verstehen

Obwohl die Vakuumtechnologie klare Vorteile bietet, ist es wichtig, ihre Einschränkungen zu verstehen, um eine fundierte Entscheidung treffen zu können.

Anfangsinvestitionskosten

Vakuumöfen stellen im Vergleich zu den meisten herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Die Komplexität der Vakuumkammer, der Pumpsysteme und der integrierten Steuerungen trägt zu einem höheren Anschaffungspreis bei.

Überlegungen zur Zykluszeit

Obwohl die Heiz- und Kühlzyklen sehr effizient sind, kann die Gesamtprozesszeit länger sein. Die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau abzupumpen und sie für das Abschrecken wieder aufzufüllen, fügt Schritte hinzu, die bei einem herkömmlichen Prozess nicht existieren.

Wartungskomplexität

Die Wartung eines Vakuumofens ist anspruchsvoller als die eines einfachen Atmosphärenofens. Dichtungen, Pumpen und Steuerungssysteme erfordern Fachwissen und regelmäßige Wartung, um einen leckfreien Betrieb und Prozesszuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen einem Vakuum- und einem herkömmlichen Ofen hängt vollständig von Ihren technischen Anforderungen, Qualitätsstandards und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Oberflächengüte und Materialintegrität liegt: Ein Vakuumofen ist die definitive Wahl, um Oxidation zu vermeiden und Prozessreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Verarbeitung einfacher Teile liegt: Herkömmliche Methoden können kosteneffizienter sein, insbesondere wenn eine verzunderte oder entkohlte Oberfläche akzeptabel oder leicht zu beheben ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und der Behandlung fortschrittlicher oder empfindlicher Legierungen liegt: Die präzise, automatisierte Steuerung eines Vakuumofens ist unerlässlich, um konsistente, hochleistungsfähige Ergebnisse zu erzielen.

Letztendlich ist die Investition in die Vakuumtechnologie eine Entscheidung, bei der Qualität, Präzision und Prozesskontrolle über alle anderen Faktoren gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Herkömmlicher Ofen |

|---|---|---|

| Atmosphäre | Kontrolliertes Vakuum, kein Sauerstoff | Umgebungsluft mit Sauerstoff |

| Oberflächeneffekte | Keine Oxidation oder Entkohlung | Oxidation und Entkohlung treten auf |

| Prozessstufen | All-in-One-Kammer (Erhitzen, Halten, Abschrecken) | Linear, mehrstufig mit Teiletransfer |

| Wärmeübertragung | Hauptsächlich Strahlung für Gleichmäßigkeit | Konvektion mit potenziellen Heiß-/Kaltstellen |

| Verzug | Reduziert durch kontrolliertes Gasabschrecken | Höheres Risiko durch aggressives Flüssigabschrecken |

| Kosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

| Wartung | Komplexer, erfordert spezialisierten Service | Einfacher und weniger anspruchsvoll |

Rüsten Sie die Wärmebehandlungskapazitäten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert kontaminationsfreie Verarbeitung, überlegene Temperaturkontrolle und reduzierten Verzug für qualitativ hochwertige Ergebnisse. Gehen Sie bei der Präzision keine Kompromisse ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialintegrität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen