Kurz gesagt, Vakuumöfen schaffen eine außergewöhnlich saubere und kontrollierte Umgebung, die für die Herstellung von Hochleistungs-Optikmaterialien entscheidend ist. Dieser Prozess verhindert Verunreinigungen durch atmosphärische Gase, verbessert die strukturelle Integrität des Materials und erhöht letztendlich seine optischen Eigenschaften wie Klarheit und Lichtdurchlässigkeit.

Der Hauptvorteil eines Vakuumofens besteht nicht nur darin, Luft zu entfernen, sondern auch die unvorhersehbaren chemischen Reaktionen und physikalischen Verunreinigungen zu eliminieren, die die Luft mit sich bringt. Diese Kontrolle ermöglicht die Herstellung von Materialien mit beispielloser Reinheit und struktureller Perfektion, was die Grundlage für hochwertige Optiken ist.

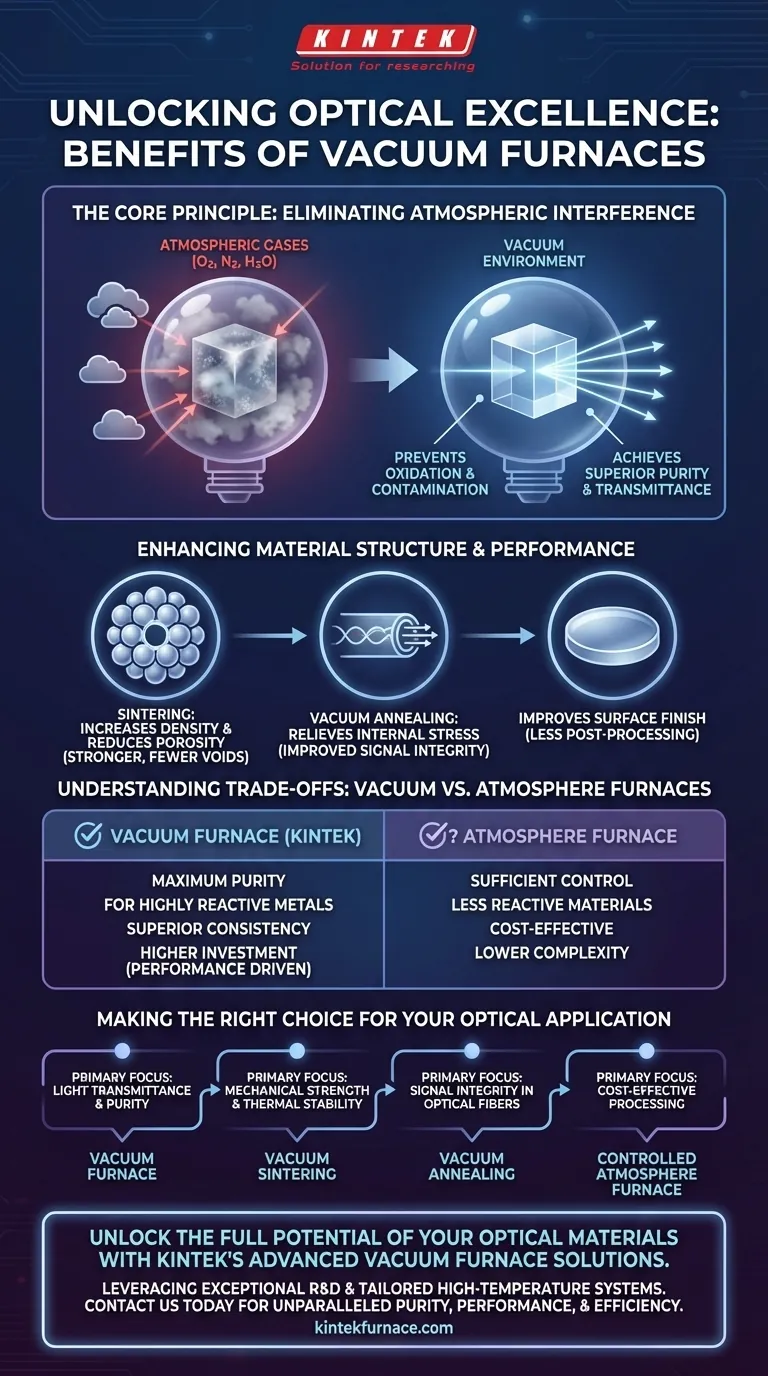

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Die primäre Funktion eines Vakuumofens besteht darin, atmosphärische Gase – Sauerstoff, Stickstoff, Wasserdampf – aus der Prozesskammer zu entfernen. Dieser scheinbar einfache Akt hat tiefgreifende Auswirkungen auf das zu behandelnde Material.

Vermeidung von Oxidation und Kontamination

Viele in der Optik verwendete Materialien, insbesondere bei hohen Prozesstemperaturen, reagieren mit Sauerstoff. Diese Oxidation kann eine trübe Oberflächenschicht oder innere Verunreinigungen erzeugen, die die optische Leistung beeinträchtigen.

Durch die Entfernung von Sauerstoff stellt ein Vakuumofen sicher, dass das Material chemisch rein bleibt. Dies verhindert die Bildung von Oxiden, die sonst Licht streuen oder absorbieren und so die Klarheit einer Linse oder die Effizienz einer Faser beeinträchtigen würden.

Erzielung überragender Reinheit und Transmittanz

Ohne störende atmosphärische Gase kann das Material in seiner reinsten Form verarbeitet werden. Für optische Komponenten wie Linsen führt dies direkt zu einer höheren Lichtdurchlässigkeit und Gleichmäßigkeit.

Ein saubereres Material lässt einfach mehr Licht ohne Verzerrung oder Intensitätsverlust passieren, eine entscheidende Anforderung für jedes Hochleistungs-Optiksystem.

Verbesserung von Materialstruktur und -leistung

Neben der chemischen Reinheit verändert und verbessert eine Vakuumumgebung die physikalische Struktur des Materials grundlegend.

Erhöhung der Dichte und Reduzierung der Porosität

Verfahren wie das Sintern, das zur Herstellung fortschrittlicher Keramiken für Spiegel und Linsen verwendet wird, profitieren immens vom Vakuum. Das Vakuum hilft, Restgase zwischen den Materialpartikeln abzusaugen, wodurch sie sich fester verbinden können.

Dies führt zu einem Endprodukt mit nahezu theoretischer Dichte und minimaler Porosität. Weniger interne Hohlräume bedeuten größere mechanische Festigkeit, thermische Beständigkeit und, was für die Optik am wichtigsten ist, weniger Stellen, an denen Licht intern streuen kann.

Abbau innerer Spannungen

Optische Fasern und präzisionsgeformtes Glas können innere Spannungen aus ihrem Herstellungsprozess aufweisen. Diese Spannungen können optische Verzerrungen verursachen und die Komponenten zerbrechlich machen.

Das Vakuumglühen, bei dem das Material in einem Vakuum erhitzt und langsam abgekühlt wird, ermöglicht es, diese Spannungen gleichmäßig abzubauen. Dies verbessert die Übertragungsleistung von optischen Fasern und die Stabilität von Linsen.

Verbesserung der Oberflächengüte

Da ein Vakuum Reaktionen an der Oberfläche verhindert, kommt das Material mit einer außergewöhnlich sauberen und glatten Oberfläche aus dem Ofen, wodurch der Bedarf an umfangreicher Nachbearbeitung und Polieren reduziert wird.

Abwägung der Kompromisse: Vakuum- vs. Atmosphäreöfen

Obwohl leistungsstark, ist ein Vakuumofen nicht das einzige Werkzeug für die thermische Verarbeitung. Das Verständnis seiner spezifischen Vorteile gegenüber einem herkömmlichen Atmosphäreofen ist entscheidend.

Wann ein Vakuumofen zu verwenden ist

Eine Vakuumumgebung ist unerlässlich bei der Arbeit mit hoch reaktiven Metallen (wie Wolfram oder Molybdän), wenn das Ziel maximale Reinheit und Dichte ist oder wenn selbst Spuren von atmosphärischen Gasen die Leistung des Endprodukts beeinträchtigen würden.

Die Rolle von Atmosphäreöfen

Atmosphäreöfen, die einen kontrollierten Fluss spezifischer Gase (wie Stickstoff oder Argon) verwenden, werden auch zum Glühen von Glas oder Sintern einiger Beschichtungen eingesetzt. Sie bieten ein gewisses Maß an Kontrolle, können aber die Reinheit eines Vakuums nicht erreichen. Sie sind oft eine ausreichende und kostengünstigere Wahl, wenn das Material weniger reaktiv ist und die optischen Anforderungen weniger streng sind.

Kosten und Komplexität

Vakuumsysteme sind von Natur aus komplexer und haben in der Regel höhere Anschaffungs- und Betriebskosten als Atmosphäreöfen. Die Wahl hängt ganz davon ab, ob die überlegenen Materialeigenschaften und die Konsistenz die Investition rechtfertigen.

Die richtige Wahl für Ihre optische Anwendung treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Leistungszielen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Lichtdurchlässigkeit und Reinheit liegt: Ein Vakuumofen ist die ideale Wahl, um Oxidation zu verhindern und sicherzustellen, dass das Material chemisch rein ist.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und thermischer Stabilität liegt: Vakuumsintern ist notwendig, um die hohe Dichte und geringe Porosität zu erreichen, die für langlebige optische Keramiken erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Signalintegrität in optischen Fasern liegt: Vakuumglühen ist die effektivste Methode, um innere Spannungen abzubauen, die die Übertragungsleistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung von weniger empfindlichem Glas liegt: Ein kontrollierter Atmosphäreofen kann für Ihre Anwendung eine ausreichende Prozesskontrolle bieten.

Durch die Kontrolle der Prozessumgebung auf molekularer Ebene ermöglichen Vakuumöfen Ihnen, die genauen Eigenschaften Ihres endgültigen optischen Materials zu definieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert atmosphärische Gase, um chemische Reaktionen und Verunreinigungen zu vermeiden. |

| Erhöht die Reinheit | Stellt sicher, dass das Material chemisch rein bleibt für höhere Lichtdurchlässigkeit. |

| Verbessert die Dichte | Reduziert die Porosität durch Prozesse wie Sintern für stärkere Materialien. |

| Baut Spannungen ab | Verwendet Vakuumglühen, um innere Spannungen in optischen Komponenten zu reduzieren. |

| Verbessert die Oberflächengüte | Führt zu sauberen, glatten Oberflächen mit weniger Nachbearbeitung. |

Erschließen Sie das volle Potenzial Ihrer optischen Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern unvergleichliche Reinheit, Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Produktionsprozess verbessern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie