Im Kern wird ein Vakuumglühofen zur Wärmebehandlung von Materialien in einer kontrollierten, sauerstofffreien Umgebung eingesetzt. Seine Hauptanwendungen erstrecken sich über Branchen, in denen Materialreinheit und eine makellose Oberflächengüte entscheidend sind, einschließlich der Herstellung von Edelstahlkomponenten, medizinischen Geräten, Luft- und Raumfahrtteilen sowie empfindlichen elektronischen oder optischen Materialien.

Der grundlegende Grund für die Verwendung eines Vakuumglühofens ist die Verhinderung von Oxidation und Kontamination. Durch das Entfernen atmosphärischer Gase ermöglicht der Ofen eine Wärmebehandlung, die Materialien reinigt und ihre Oberflächenintegrität bewahrt, was in Anwesenheit von Luft unmöglich zu erreichen ist.

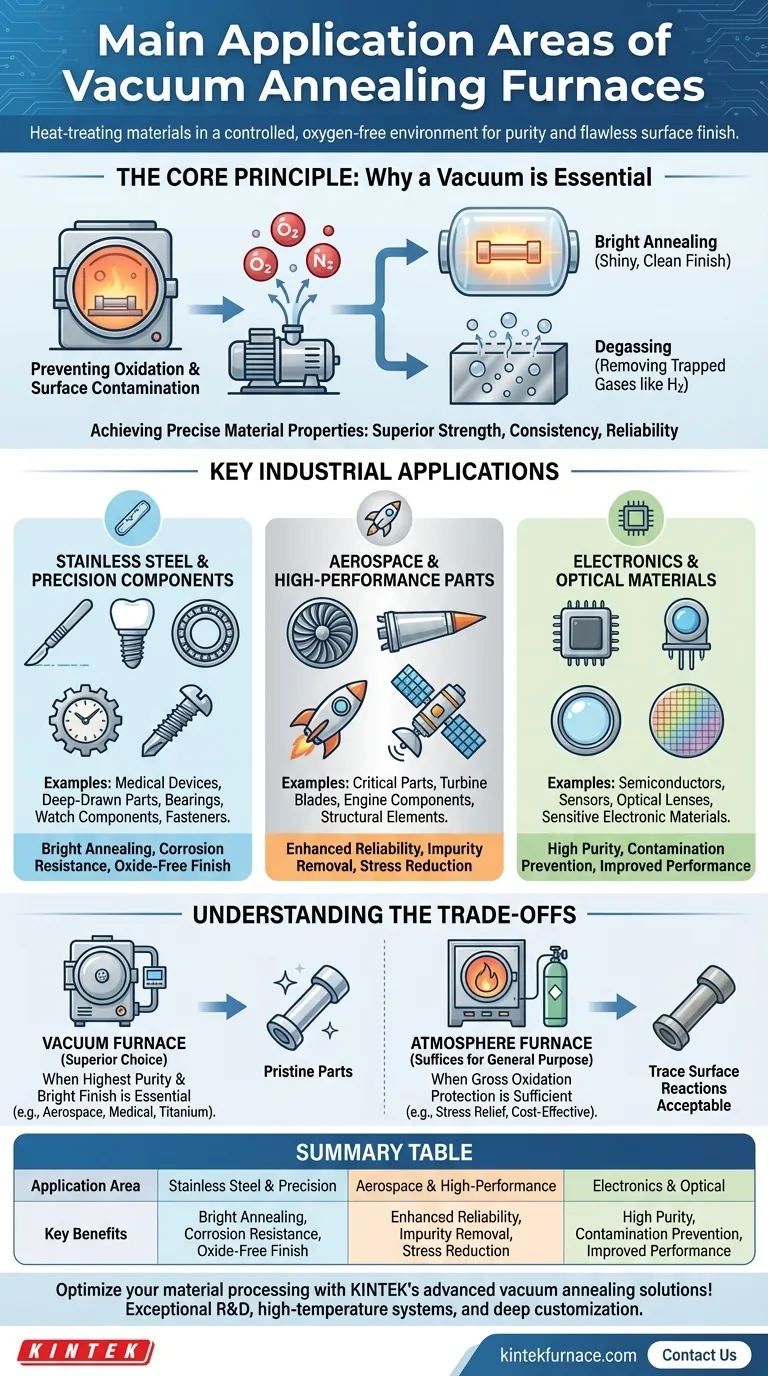

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Die Entscheidung für einen Vakuumofen gegenüber anderen Ofentypen wird durch die Notwendigkeit einer absoluten Kontrolle über die Materialumgebung während der Wärmebehandlung bestimmt. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und anderen Gasen in der Luft, wodurch sich Oxide und andere Verunreinigungen auf ihrer Oberfläche bilden.

Verhinderung von Oxidation und Oberflächenkontamination

Ein Vakuumofen funktioniert, indem er die Atmosphäre vor Beginn des Heizprozesses abpumpt. Diese Entfernung reaktiver Gase wie Sauerstoff und Stickstoff ist der Schlüssel zur Verhinderung von Verfärbungen und der Bildung einer Oxidschicht auf der Materialoberfläche.

Dieser Prozess ist unerlässlich, um ein "Blankglühen" zu erreichen, bei dem das Metallteil so sauber und glänzend aus dem Ofen kommt, wie es hineingegangen ist. Dies ist entscheidend für Produkte, bei denen Ästhetik oder nachfolgende Bearbeitung, wie z.B. Plattieren, wichtig sind.

Erzielung präziser Materialeigenschaften

Über eine saubere Oberfläche hinaus ermöglicht die Vakuumumgebung die Verfeinerung des Materials selbst. Prozesse wie die Entgasung entfernen eingeschlossene Gase (wie Wasserstoff) aus dem Metall, was seine mechanischen Eigenschaften erheblich verbessern und das Risiko von Versprödung verringern kann.

Die kontrollierte Umgebung ermöglicht auch die präzise Manipulation von Legierungszusammensetzungen und die Entfernung von niedrigschmelzenden flüchtigen Verunreinigungen, was zu einem Endprodukt mit überragender Festigkeit, Konsistenz und Zuverlässigkeit führt.

Wichtige industrielle Anwendungen

Die einzigartigen Vorteile des Vakuumglühens machen es in mehreren hochsensiblen Fertigungsbereichen unverzichtbar.

Edelstahl und Präzisionskomponenten

Dies ist ein primäres Anwendungsgebiet. Viele Edelstahlprodukte erfordern eine saubere, korrosionsbeständige Oberfläche, die nicht durch eine Oxidschicht beeinträchtigt werden darf.

Beispiele hierfür sind medizinische Geräte (die biokompatibel und steril sein müssen), tiefgezogene Teile wie Sanitärarmaturen, Präzisions-Lager, Uhrenkomponenten, Schneidwerkzeuge und Befestigungselemente wie selbstbohrende Schrauben.

Luft- und Raumfahrt sowie Hochleistungsteile

In der Luft- und Raumfahrt ist Materialversagen keine Option. Komponenten müssen extreme Leistungs- und Zuverlässigkeitsstandards erfüllen.

Vakuumglühen wird zur Behandlung kritischer Teile eingesetzt, um sicherzustellen, dass sie frei von inneren Verunreinigungen und Oberflächenfehlern sind, die zu Schwachstellen werden und zu einem katastrophalen Versagen führen könnten.

Elektronik- und optische Materialien

Die Leistung von Halbleitern, Sensoren und optischen Linsen hängt von extremer Materialreinheit ab. Selbst geringste Verunreinigungen können die elektrischen oder optischen Eigenschaften eines Materials verändern und die Komponente unbrauchbar machen.

Vakuumöfen werden zum Glühen dieser empfindlichen Materialien verwendet, um sicherzustellen, dass ihre beabsichtigte Funktion nicht durch atmosphärische Reaktionen beeinträchtigt wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht immer die notwendige Wahl. Entscheidend ist, die Kompromisse im Vergleich zu einem einfacheren Atmosphäreofen zu verstehen, der einen kontrollierten Fluss von Schutzgasen (wie Stickstoff oder Argon) anstelle eines Vakuums verwendet.

Wann Vakuumglühen zu wählen ist

Ein Vakuumofen ist die überlegene Wahl, wenn die Anwendung die höchstmögliche Reinheit erfordert. Wenn Ihr Ziel ein "blankes", oxidfreies Finish, die Entgasung interner Verunreinigungen oder die Verarbeitung hochreaktiver Metalle wie Titan ist, ist eine Vakuumumgebung unerlässlich.

Wann ein Atmosphäreofen ausreicht

Für viele allgemeine Wärmebehandlungen bietet ein Atmosphäreofen ausreichenden Schutz gegen grobe Oxidation. Wenn geringe Oberflächenreaktionen akzeptabel sind und das primäre Ziel lediglich darin besteht, Spannungen abzubauen oder die Kornstruktur zu verändern, ohne die strengen Reinheitsanforderungen der Luft- und Raumfahrt- oder Medizinanwendungen, kann ein Atmosphäreofen eine kostengünstigere und einfachere Lösung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heizumgebung ist eine kritische Entscheidung, die auf Ihrem Material und dem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Wählen Sie Vakuumglühen für kritische Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und hochreine elektronische Materialien.

- Wenn Ihr Hauptaugenmerk auf einem "blanken", oxidfreien Finish liegt: Verwenden Sie einen Vakuumofen für Edelstahlprodukte, Präzisionslager und alle Komponenten, bei denen die Oberflächenintegrität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt: Ein Atmosphäreofen kann eine praktischere und wirtschaftlichere Wahl sein, wenn absolute Reinheit keine strenge Anforderung ist.

Letztendlich hängt die Wahl zwischen den Ofentypen davon ab, die präzise Umgebung zu schaffen, die Ihr Material benötigt, um seine beabsichtigten Eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteile |

|---|---|

| Edelstahl & Präzisionskomponenten | Blankglühen, Korrosionsbeständigkeit, oxidfreies Finish |

| Luft- & Raumfahrt & Hochleistungsteile | Verbesserte Zuverlässigkeit, Verunreinigungsentfernung, Spannungsreduzierung |

| Elektronik- & Optische Materialien | Hohe Reinheit, Kontaminationsprävention, verbesserte Leistung |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumglühlösungen von KINTEK! Durch hervorragende F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Reinheit und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen