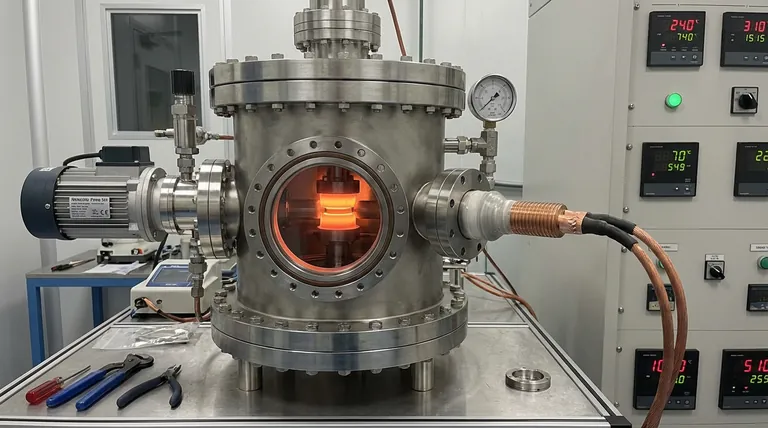

Die Funktion der Vakuumkammer besteht darin, eine hochreine Umgebung zu schaffen, die chemische Reaktionen während der Heizphase verhindert. Insbesondere wird Sauerstoff eliminiert, um die Oxidation der Inconel 718 Grundlegierung und der BNi-2 Zwischenschicht zu stoppen und sicherzustellen, dass die Materialien für die Verbindung chemisch aktiv bleiben.

Kern Erkenntnis: Die Vakuumkammer ist nicht nur ein Behälter, sondern eine aktive Prozessvariable. Durch die Aufrechterhaltung eines extrem niedrigen Sauerstoffpartialdrucks wird die Benetzbarkeit der geschmolzenen Zwischenschicht gewährleistet, was die absolute Voraussetzung für die atomare Diffusion ist, die zur Erzeugung einer fehlerfreien Schweißverbindung erforderlich ist.

Die entscheidende Rolle der Oxidationsverhinderung

Schutz reaktiver Legierungen

Bei den hohen Temperaturen, die für das Transient Liquid Phase (TLP) Löten erforderlich sind, werden Metalllegierungen hochreaktiv.

Die Vakuumkammer schützt die Inconel 718 Legierung und die BNi-2 Zwischenschicht vor Luftsauerstoff. Ohne diesen Schutz würden diese Materialien schnell Oxidschichten bilden, die den Lötprozess behindern.

Gewährleistung der Oberflächenbenetzbarkeit

Damit eine Verbindung entstehen kann, muss sich die geschmolzene Zwischenschicht effektiv über das Grundmetall verteilen.

Oxidation wirkt als Barriere und verhindert diesen Fluss. Die Hochvakuumumgebung stellt sicher, dass die Metalloberflächen sauber bleiben, was eine ausgezeichnete Benetzbarkeit der geschmolzenen Zwischenschicht auf dem Grundmetall ermöglicht.

Ermöglichung des Diffusionsmechanismus

Förderung einer reibungslosen Diffusion

Das TLP-Löten beruht auf der Bewegung von Atomen (Diffusion) zwischen der Zwischenschicht und dem Grundmetall.

Die Vakuumumgebung erleichtert einen reibungslosen Diffusionsprozess. Durch die Entfernung von Verunreinigungen, die sonst die atomare Bewegung blockieren würden, ermöglicht die Kammer eine effektive Homogenisierung der Materialien.

Erzielung fehlerfreier Verbindungen

Das Endergebnis dieser kontrollierten Umgebung ist strukturelle Integrität.

Durch die Verhinderung von Gas-Einschlüssen und Oxid-Inklusionen ist die Vakuumkammer direkt für die Herstellung fehlerfreier Schweißverbindungen verantwortlich, insbesondere in komplexen Geometrien wie Kapillaren.

Betriebsanforderungen und Kompromisse

Die Notwendigkeit von Hochvakuum-Ausrüstung

Die Erzielung dieser Umgebung erfordert spezielle Hardware, typischerweise unter Verwendung eines Molekularpumpensets.

Diese Ausrüstung ist unerlässlich, um die Kammer schnell auf das erforderliche Verarbeitungsniveau evakuieren zu können. Sie stellt sicher, dass der Sauerstoffpartialdruck ausreichend niedrig gehalten wird, um selbst Spurenkontaminationen zu vermeiden.

Häufige Fallstricke

Obwohl effektiv, bringt die Abhängigkeit von Hochvakuum spezifische Einschränkungen mit sich.

- Zykluszeit: Die Zeit, die zum Evakuieren der Kammer benötigt wird, kann die gesamte Verarbeitungsgeschwindigkeit beeinflussen.

- Leckempfindlichkeit: Selbst geringfügige Lecks in den Kammerdichtungen können den Sauerstoffgehalt so weit erhöhen, dass die Benetzbarkeit der BNi-2 Zwischenschicht beeinträchtigt wird, was zu schwachen Verbindungen führt.

Die richtige Wahl für Ihr Projekt

Wenn Sie elektrisch unterstütztes TLP-Löten implementieren, berücksichtigen Sie basierend auf Ihren spezifischen Anforderungen Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Verbindungsintegrität liegt: Priorisieren Sie die Wartung des Molekularpumpensystems, um einen konstant niedrigen Sauerstoffpartialdruck zu gewährleisten, da dies die Kernzusage für kontaminationsfreie Verbindungen ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Überwachen Sie die Vakuumwerte während der Heizphase streng, um sicherzustellen, dass die Benetzbarkeit der BNi-2 Zwischenschicht zwischen den Chargen niemals schwankt.

Letztendlich bestimmt die Vakuumkammer den chemischen Erfolg der Verbindung, noch bevor die physikalische Diffusion beginnt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim TLP-Löten | Auswirkung auf die Verbindungsqualität |

|---|---|---|

| Oxidationsverhinderung | Eliminiert Sauerstoff zum Schutz von Inconel 718 und BNi-2 | Gewährleistet hohe chemische Aktivität und Oberflächenreinheit |

| Benetzbarkeitskontrolle | Ermöglicht die Ausbreitung der geschmolzenen Zwischenschicht über das Grundmetall | Voraussetzung für atomare Diffusion und Verbindung |

| Diffusionsförderung | Entfernt Verunreinigungen, die die atomare Bewegung blockieren | Ermöglicht effektive Materialhomogenisierung |

| Atmosphärenkontrolle | Aufrechterhaltung eines niedrigen Sauerstoffpartialdrucks | Verhindert Gas-Einschlüsse und Oxid-Inklusionen |

Optimieren Sie Ihre fortschrittlichen Lötprozesse mit KINTEK

Präzise Atmosphärenkontrolle ist die Grundlage für erfolgreiches TLP-Löten und Hochtemperatur-Materialsynthese. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die auf die anspruchsvollsten Labor- und Industrieanwendungen zugeschnitten sind. Ob Sie mit reaktiven Inconel-Legierungen oder komplexen Kapillargeometrien arbeiten, unsere anpassbaren Öfen gewährleisten den niedrigen Sauerstoffpartialdruck und die thermische Stabilität, die Ihre Forschung erfordert.

Bereit für fehlerfreie Ergebnisse? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Vorteile bietet die nichtlineare Verarbeitung in einem Vakuumofen? Erzielen Sie eine präzise Materialkontrolle

- Welche Vorteile bietet das Vakuumaufkohlen für Bauteile mit komplexen Formen? Minimierung von Verzug und Steigerung der Leistung

- Wie verbessert die Vakuumumgebung in diesen Öfen die Metallqualität? Erzielen Sie überlegene Reinheit und Festigkeit

- Was ist Vakuumlötung und wie funktioniert sie? Erzielen Sie hochfeste, saubere Verbindungen für komplexe Baugruppen

- Was ist der technische Wert der Verwendung eines Hochvakuumofens für CrSiN-Y-Beschichtungen? Isolieren Sie die thermische Stabilität perfekt

- Welche Materialien können in einem Vakuumsinterofen verarbeitet werden? Ermöglichen Sie die hochreine Verarbeitung reaktiver Materialien

- Was ist die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 thermoelektrischen Materialien?