Kurz gesagt, ein Vakuumofen veredelt Metall, indem er eine Umgebung schafft, in der Reinheit nicht nur geschützt, sondern aktiv erzeugt wird. Durch das Entfernen atmosphärischer Gase verhindert das Vakuum Oxidation und Kontamination, die sonst bei hohen Temperaturen auftreten würden. Noch wichtiger ist, dass diese Niederdruckumgebung wie ein Magnet wirkt und gelöste Gase und flüchtige Verunreinigungen tief aus dem Metall selbst zieht.

Die Kernfunktion eines Vakuumofens besteht nicht nur darin, das Metall vor der Außenluft zu schützen. Sein wahrer Wert liegt in seiner Fähigkeit, das Material von innen aktiv zu reinigen, was zu einem Grad an chemischer Reinheit und struktureller Integrität führt, der in einer Standardatmosphäre unerreichbar ist.

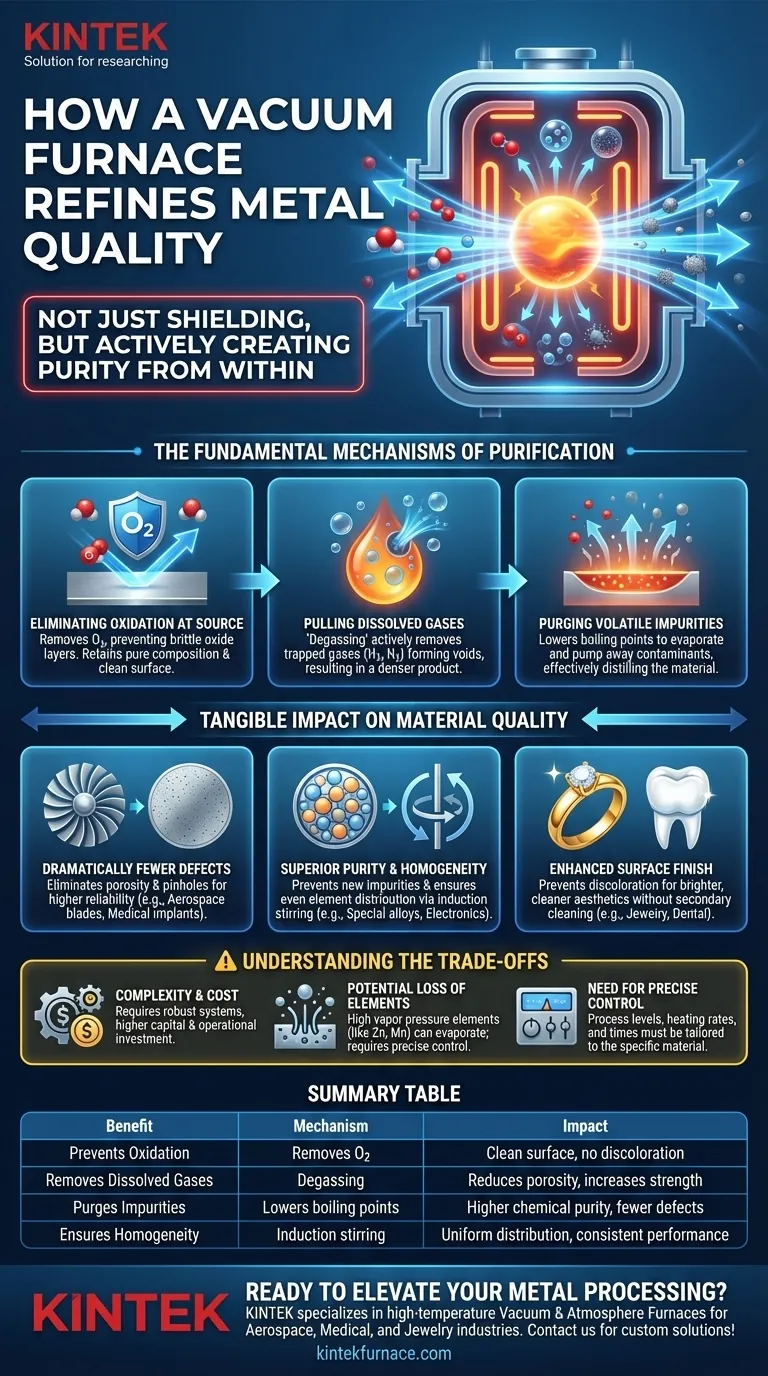

Die grundlegenden Mechanismen der Vakuumreinigung

Die Verarbeitung von Metallen bei hohen Temperaturen macht sie hochreaktiv. Die Vakuumumgebung beseitigt systematisch die Hauptursachen für Verunreinigungen und Strukturfehler, die aus dieser Reaktivität resultieren.

Oxidation an der Quelle eliminieren

Jeder bei der Erhitzung vorhandene Sauerstoff reagiert sofort mit einer heißen Metalloberfläche und bildet Oxide. Diese spröden, unerwünschten Schichten beeinträchtigen die Integrität und Oberfläche des Materials.

Ein Vakuumofen entfernt praktisch alle atmosphärischen Gase, einschließlich Sauerstoff, und verhindert so die Oxidation, bevor sie beginnen kann. Dies stellt sicher, dass das Metall seine reine, beabsichtigte Zusammensetzung und eine saubere Oberfläche behält.

Gelöste Gase aus dem Metall ziehen

Geschmolzene Metalle können erhebliche Mengen atmosphärischer Gase wie Wasserstoff, Stickstoff und Sauerstoff lösen. Wenn das Metall abkühlt und erstarrt, sinkt die Löslichkeit dieser Gase stark ab.

Die eingeschlossenen Gase versuchen zu entweichen und bilden mikroskopische Hohlräume, Nadelstiche und Porosität. Diese Defekte wirken als Spannungskonzentratoren und reduzieren die Festigkeit und Lebensdauer des Materials drastisch. Eine Vakuumumgebung zieht diese gelösten Gase aktiv aus dem geschmolzenen Metall, ein Prozess, der als Entgasung bekannt ist, was zu einem viel dichteren und festeren Endprodukt führt.

Flüchtige Verunreinigungen beseitigen

Viele unerwünschte Begleitelemente und Verunreinigungen haben einen höheren Dampfdruck (sie verdampfen leichter) als das Basismetall.

Unter Vakuum wird der Siedepunkt aller Materialien gesenkt. Dies ermöglicht es, flüchtige Verunreinigungen abzusieden und abzupumpen bei Temperaturen, bei denen das gewünschte Metall stabil bleibt, wodurch das Material effektiv zu einem höheren Reinheitsgrad destilliert wird.

Der spürbare Einfluss auf die Materialqualität

Dieser vielschichtige Reinigungsprozess führt direkt zu überlegenen Materialeigenschaften, die für Hochleistungsanwendungen entscheidend sind.

Drastisch weniger interne Defekte

Durch die Verhinderung von Oxidation und das Entfernen gelöster Gase reduziert oder eliminiert die Vakuumverarbeitung häufige Defekte wie Porosität, Oxideinschlüsse und Nadelstiche erheblich.

Dies führt zu Materialien mit höherer Zuverlässigkeit und vorhersehbarem mechanischem Verhalten, was für kritische Komponenten wie Flugzeugturbinenschaufeln und medizinische Implantate unabdingbar ist.

Überlegene chemische Reinheit und Homogenität

Die Vakuumumgebung stellt sicher, dass keine neuen Verunreinigungen eingebracht werden und hilft, vorhandene zu entfernen. Bei der Legierungsproduktion ermöglicht dieser „saubere Tisch“ eine präzise Kontrolle über die endgültige Zusammensetzung.

Darüber hinaus verwenden einige Vakuumöfen Induktionsheizung, die einen elektromagnetischen Rühreffekt erzeugt. Dies gewährleistet eine gleichmäßige Verteilung aller Legierungselemente, verhindert Entmischungen und garantiert eine gleichbleibende Leistung des Materials.

Verbesserte Oberflächengüte und Ästhetik

Für Anwendungen wie Schmuck und Dentalkeramik ist die Oberflächenqualität von größter Bedeutung. Ein Vakuumofen verhindert die durch Oxidation verursachte Oberflächenverfärbung und Unregelmäßigkeiten.

Dies führt zu einem helleren, saubereren und ästhetisch ansprechenderen Endprodukt ohne die Notwendigkeit aggressiver sekundärer Reinigungs- oder Polierprozesse.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumverarbeitung keine Universallösung. Ein klares Verständnis ihrer Grenzen ist für eine fundierte Entscheidung unerlässlich.

Prozesskomplexität und Kosten

Vakuumöfen sind von Natur aus komplexer und teurer in Bau, Betrieb und Wartung als Standardatmosphärenöfen. Sie erfordern robuste Vakuumpumpen, Dichtungen und Steuerungssysteme, was sowohl die Investitions- als auch die Betriebskosten erhöht.

Potenzieller Verlust hochdampfdruckhaltiger Elemente

Derselbe Grundsatz, der flüchtige Verunreinigungen entfernt, kann auch gegen Sie wirken. Wenn eine Legierung essentielle Elemente mit hohem Dampfdruck (wie Zink oder Mangan) enthält, können diese während des Vakuumprozesses unbeabsichtigt abgesiedet werden. Dies erfordert eine sorgfältige Kontrolle von Temperatur und Vakuumniveaus, um die Verdampfungsraten verschiedener Elemente zu steuern.

Die Notwendigkeit präziser Kontrolle

Eine effektive Vakuumverarbeitung ist nicht so einfach wie das Einschalten einer Pumpe. Das spezifische Vakuumniveau, die Heizrate und die Haltezeit müssen alle präzise auf das spezifische Metall, die Legierung und das gewünschte Ergebnis zugeschnitten sein. Ein unsachgemäßer Prozess kann unwirksam oder sogar schädlich für das Material sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungsatmosphäre hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Integrität liegt (z. B. Luft- und Raumfahrt, Energieerzeugung): Die Vakuumverarbeitung ist unerlässlich, um die gelösten Gase zu entfernen, die Porosität und Versprödung verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrareinen Metallen oder Speziallegierungen liegt (z. B. Elektronik, Forschung): Ein Vakuum-Induktionsofen bietet den doppelten Vorteil einer reinen Umgebung und elektromagnetischen Rührens für ultimative Homogenität.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte und Ästhetik liegt (z. B. Schmuck, Dental): Die sauerstofffreie Vakuumumgebung ist der zuverlässigste Weg, um die Oxidation zu verhindern, die Oberflächenfehler und Verfärbungen verursacht.

Letztendlich erfordert die Beherrschung der Metallqualität die Kontrolle ihrer Umgebung, und ein Vakuum bietet den höchstmöglichen Grad an Kontrolle.

Zusammenfassungstabelle:

| Vorteil | Mechanismus | Auswirkungen auf die Metallqualität |

|---|---|---|

| Verhindert Oxidation | Entfernt atmosphärischen Sauerstoff | Saubere Oberfläche, keine Verfärbung |

| Entfernt gelöste Gase | Entgasung unter Vakuum | Reduziert Porosität, erhöht die Festigkeit |

| Beseitigt Verunreinigungen | Senkt die Siedepunkte von flüchtigen Stoffen | Höhere chemische Reinheit, weniger Defekte |

| Gewährleistet Homogenität | Elektromagnetisches Rühren bei einigen Modellen | Gleichmäßige Legierungsverteilung, konstante Leistung |

Bereit, Ihre Metallverarbeitung mit fortschrittlichen Vakuumofenlösungen zu verbessern? KINTEK ist spezialisiert auf Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen, zugeschnitten auf Branchen wie Luft- und Raumfahrt, Medizin und Schmuck. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialqualität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen