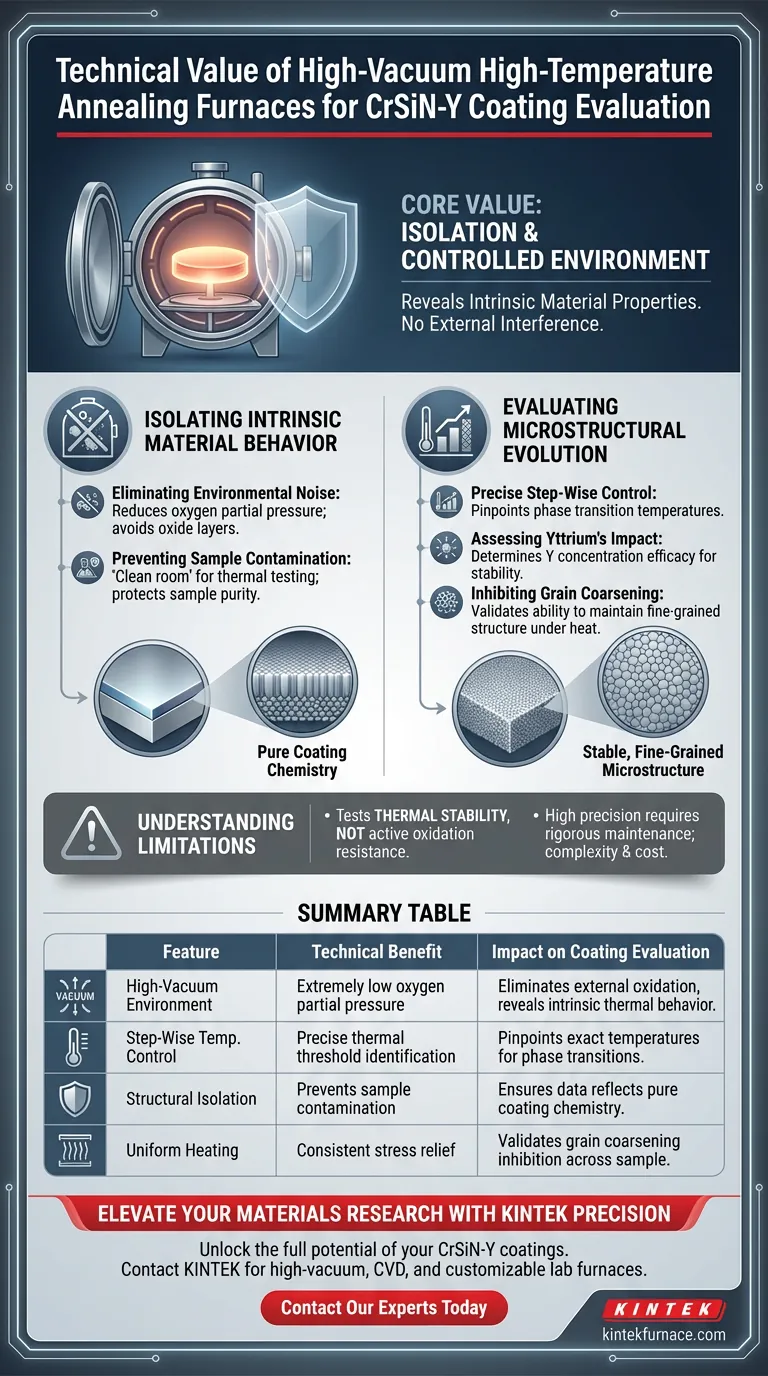

Der technische Wert eines Hochvakuum-Hochtemperatur-Glühofens liegt in der Isolation. Er schafft eine kontrollierte Umgebung mit extrem niedrigem Sauerstoffpartialdruck, die es Ihnen ermöglicht, die intrinsischen Eigenschaften der CrSiN-Y-Beschichtung ohne äußere Einflüsse zu bewerten. Diese Präzision ermöglicht die Isolierung von Phasenstabilität und Kornstrukturänderungen, die ausschließlich durch thermische Belastung verursacht werden, und trennt sie von den Auswirkungen von Umweltoxidation oder Kontamination.

Kernbotschaft: Diese Ausrüstung ist unerlässlich, da sie die Simulation der mikrosrukturellen Entwicklung in einer makellosen Umgebung ermöglicht. Sie validiert objektiv, ob spezifische Yttriumkonzentrationen das Kornwachstum und die Phasenzersetzung wirksam hemmen, und liefert eine Basislinie der thermischen Stabilität, bevor reale oxidative Faktoren eingeführt werden.

Isolierung des intrinsischen Materialverhaltens

Um die wahren Fähigkeiten einer CrSiN-Y-Beschichtung zu verstehen, müssen Sie zunächst Variablen eliminieren. Der Hochvakuumofen dient als "Reinraum" für thermische Tests.

Eliminierung von Umwelteinflüssen

In herkömmlichen atmosphärischen Öfen reagiert Sauerstoff mit der Probenoberfläche und bildet Oxidschichten, die die internen Strukturänderungen des Materials verdecken können.

Durch die Verwendung einer Hochvakuumumgebung wird der Sauerstoffpartialdruck drastisch reduziert. Dies stellt sicher, dass jeder beobachtete Abbau auf die interne Thermodynamik des Materials zurückzuführen ist und nicht auf äußere Einwirkungen.

Verhinderung von Probenkontamination

Die Bewertung fortschrittlicher Beschichtungen erfordert absolute Reinheit.

Dieser Prozess schützt die Probe vor äußerer Umweltkontamination. Er garantiert, dass die gesammelten Daten die Chemie der Beschichtung und nichts anderes widerspiegeln.

Bewertung der mikrosrukturellen Entwicklung

Die primäre Referenz hebt hervor, dass es bei dieser Ausrüstung nicht nur ums Aufheizen geht, sondern um die Beobachtung der Entwicklung unter Belastung.

Präzise schrittweise Steuerung

Der Ofen ermöglicht eine präzise, schrittweise Temperaturregelung.

Diese Fähigkeit ist entscheidend für die Identifizierung der genauen thermischen Schwellenwerte, bei denen sich die Beschichtung verändert. Sie können die spezifische Temperatur ermitteln, bei der Phasenumwandlungen auftreten.

Bewertung des Einflusses von Yttrium

Ein Hauptziel dieser Bewertung ist die Bestimmung der Wirksamkeit von Yttrium (Y)-Zusätzen.

Die kontrollierte thermische Umgebung zeigt, wie unterschiedliche Yttriumkonzentrationen die Phasenstabilität beeinflussen. Sie liefert die Beweise, die erforderlich sind, um zu bestätigen, ob der Zusatz die Materialstruktur erfolgreich stabilisiert.

Hemmung des Kornwachstums

Unter hoher Hitze neigen Materialkörner natürlicherweise dazu, zu wachsen (zu koagulieren), was typischerweise die Härte und Leistung reduziert.

Diese Testmethode validiert die Fähigkeit der Beschichtung, dieses Kornwachstum zu hemmen. Sie beweist, ob die Mikrostruktur unter thermischer Last stabil und feinkörnig bleibt.

Gleichmäßige Spannungsentlastung

Wie in ergänzenden Kontexten zur Metallverarbeitung erwähnt, bietet Vakuumglühen eine überlegene Heizgleichmäßigkeit.

Diese gleichmäßige Wärmeverteilung hilft, interne Prozessspannungen zu beseitigen. Sie stellt sicher, dass die Bewertung der Duktilität und der mechanischen Grenzen der Beschichtung über die gesamte Probengröße hinweg konsistent ist.

Verständnis der Grenzen

Obwohl diese Methode leistungsstark ist, ist es wichtig zu erkennen, was sie nicht tut, um eine objektive Perspektive zu wahren.

Thermische Stabilität vs. Oxidationsbeständigkeit

Dieser Prozess testet die thermische Stabilität, nicht die aktive Oxidationsbeständigkeit.

Da das Vakuum den Sauerstoff entfernt, testen Sie nicht, wie die Beschichtung bei hohen Temperaturen mit Luft interagiert. Sie testen, wie die Beschichtung sich unter Hitze selbst zusammenhält.

Die Kosten der Präzision

Hochvakuumsysteme erhöhen die Komplexität und die Kosten des Testverfahrens im Vergleich zum Standard-Luftglühen.

Sie erfordern eine strenge Wartung, um sicherzustellen, dass die Vakuumintegrität nicht beeinträchtigt wird, da selbst ein kleines Leck die "kontaminationsfreie" Prämisse des Experiments ungültig machen kann.

Die richtige Wahl für Ihr Ziel treffen

Diese Ausrüstung ist ein spezialisiertes Werkzeug für die grundlegende Materialcharakterisierung. Verwenden Sie die folgende Anleitung, um zu bestimmen, wann Sie sie einsetzen sollten.

- Wenn Ihr Hauptaugenmerk auf der Materialformulierung liegt: Verwenden Sie diesen Ofen, um die optimale Yttriumkonzentration zu ermitteln, die die Phasenstabilität vor Feldtests maximiert.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Verwenden Sie diese Methode, um zwischen Ausfällen zu unterscheiden, die durch interne Phasenzersetzung verursacht werden, und solchen, die durch externe oxidative Korrosion verursacht werden.

Dieser Ansatz verwandelt den Ofen von einem einfachen Heizgerät in ein kritisches Validierungswerkzeug für die grundlegende Physik Ihrer Beschichtung.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf die Beschichtungsbewertung |

|---|---|---|

| Hochvakuumumgebung | Extrem niedriger Sauerstoffpartialdruck | Eliminiert äußere Oxidation, um intrinsisches thermisches Verhalten aufzudecken. |

| Schrittweise Temperaturregelung | Präzise Identifizierung thermischer Schwellenwerte | Ermittelt genaue Temperaturen, bei denen Phasenumwandlungen und Zersetzung auftreten. |

| Strukturelle Isolation | Verhindert Probenkontamination | Stellt sicher, dass die Daten reine Beschichtungschemie ohne Umwelteinflüsse widerspiegeln. |

| Gleichmäßige Erwärmung | Konsistente Spannungsentlastung | Validiert die Fähigkeit der Beschichtung, Kornwachstum über die Probe hinweg zu hemmen. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer CrSiN-Y-Beschichtungen, indem Sie intrinsische Eigenschaften mit unseren branchenführenden Hochtemperatursystemen isolieren. Gestützt auf Experten-F&E und Präzisionsfertigung bietet KINTEK Hochvakuum-, CVD- und kundenspezifische Laboröfen, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Ob Sie die Phasenstabilität validieren oder Kornwachstum hemmen müssen, unsere spezialisierte Ausrüstung bietet die makellose thermische Umgebung, die für eine genaue Charakterisierung erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere kundenspezifischen Muffel-, Rohr- und Vakuumsysteme Ihren Test-Workflow optimieren können.

Visuelle Anleitung

Referenzen

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck der Überführung von Hochtemperaturglas in einen vorgeheizten Auslöseofen? Gewährleistung der Probenintegrität

- Wie beeinflusst die Einstellung des Hochtemperatursinterofens die Mikrostruktur von BaTiO3? Optimierung der Sputterleistung

- Welche Funktion erfüllt ein Hochvakuum-Sinterofen bei der Verdichtung von Ti6Al4V? Erzielung überlegener Materialreinheit

- Wie unterstützen kontinuierliche Vakuumöfen das hochpräzise Schweißen und Fügen von Metallwerkstoffen? Erzielen Sie saubere, starke Verbindungen mit präziser Kontrolle

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens für die Wärmebehandlung? Erzielen Sie Reinheit und Präzision für überlegene Komponenten

- Wie verhindert ein präzises Temperaturregelsystem den Verlust von Rubidiumchlorid? Optimierung der Vakuumdestillationsausbeute

- Wie beeinflusst das Vakuum im Glühprozess das Ergebnis? Optimierung von Materialreinheit und Leistung

- Welche Vorteile bietet die Verwendung einer Vakuumatmosphäre beim Metallschmelzen? Erzielen Sie höchste Reinheit und Kontrolle