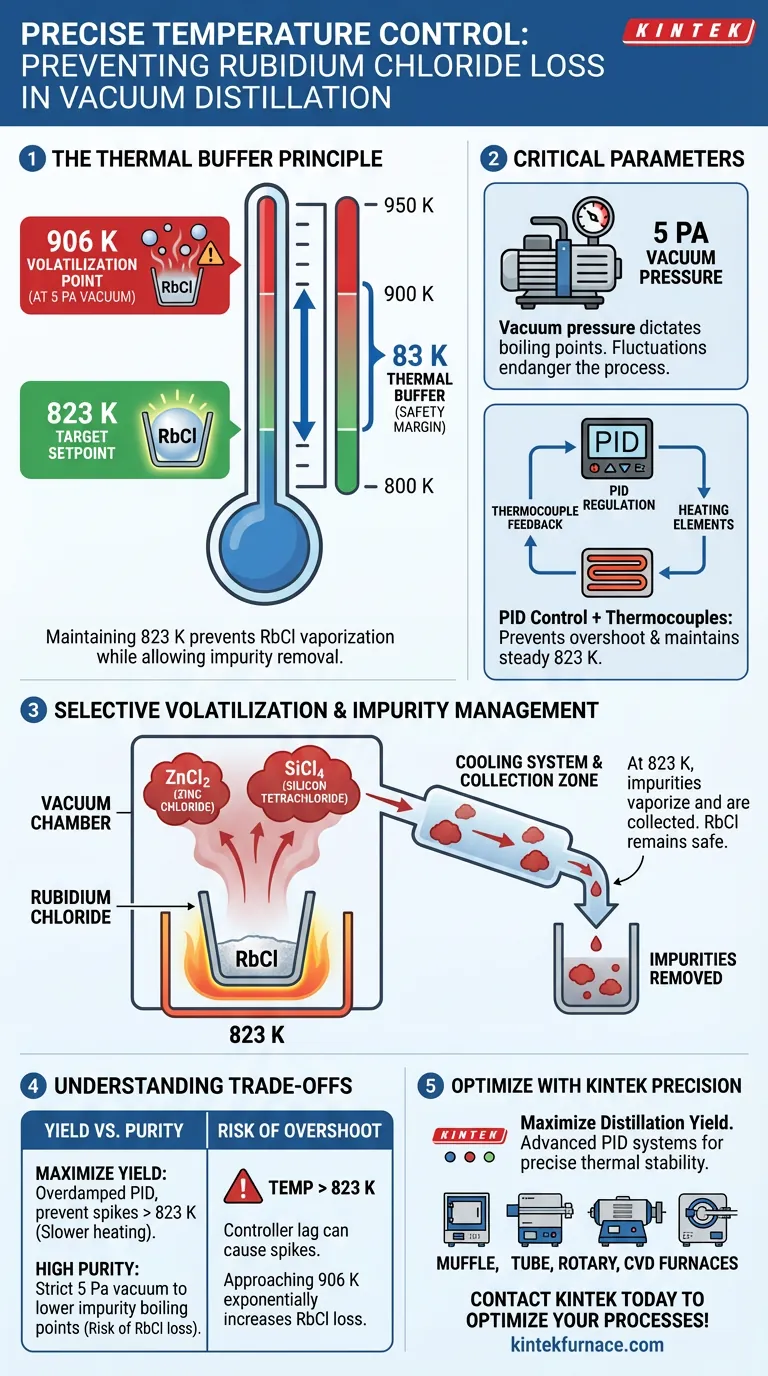

Eine präzise Temperaturregelung verhindert Materialverlust, indem das System streng bei 823 K gehalten wird, was einen berechneten thermischen Sicherheitsspielraum unterhalb der Verflüchtigungsschwelle der Verbindung schafft. Bei einem Vakuumdruck von 5 Pa beginnt Rubidiumchlorid erst bei etwa 906 K zu verdampfen. Daher ermöglicht das Halten der Temperatur bei 823 K das Austreiben von Verunreinigungen, ohne den für die Verdampfung und das Entweichen von Rubidiumchlorid erforderlichen Energiezustand zu erreichen.

Durch den Einsatz von Thermoelementen und PID-Regelung zur Aufrechterhaltung einer konstanten Temperatur von 823 K wird eine Pufferzone von 83 K geschaffen. Dies gewährleistet, dass die kinetische Zersetzung von Verunreinigungen stattfindet, während das Rubidiumchlorid im Tiegel stabil bleibt, wodurch die Entfernung von Verunreinigungen effektiv maximiert und der Ausbeuteverlust minimiert wird.

Die Thermodynamik der Trennung

Das kritische Temperaturdelta

Der Erfolg dieses Prozesses beruht auf einem spezifischen Temperaturunterschied. Unter einem Vakuum von 5 Pa liegt der Verflüchtigungspunkt von Rubidiumchlorid bei etwa 906 K.

Das Regelsystem zielt auf einen Sollwert von 823 K ab. Durch strikte Einhaltung dieses Grenzwerts stellt das System sicher, dass die thermische Energie nicht ausreicht, um das Hauptprodukt zu verdampfen.

Die Rolle des Vakuumdrucks

Es ist wichtig zu bedenken, dass diese Temperaturwerte druckabhängig sind.

Der spezifische Verflüchtigungspunkt von 906 K gilt speziell bei 5 Pa. Wenn der Vakuumdruck schwankt, ändern sich die Siedepunkte sowohl des Produkts als auch der Verunreinigungen, was das Material gefährden kann.

Kontrollmechanismus

PID-Regelung

Um das empfindliche Gleichgewicht zwischen 823 K und 906 K aufrechtzuerhalten, verwendet das System eine PID-Regelung (Proportional-Integral-Derivative).

Eine einfache Ein/Aus-Heizung würde Temperaturoszillationen verursachen. Die PID-Regelung moduliert die Leistung kontinuierlich, um ein "Überschwingen" zu verhindern und sicherzustellen, dass die Temperatur niemals versehentlich in die Nähe der Gefahrenzone von 906 K steigt.

Thermoelement-Rückkopplung

Präzision erfordert genaue Echtzeitdaten.

Thermoelemente liefern konstante Temperaturmessungen aus der Destillationszone. Diese Rückkopplungsschleife ermöglicht es dem PID-Regler, sofortige Mikroeinstellungen vorzunehmen.

Umgang mit Verunreinigungen

Selektive Verflüchtigung

Der Sollwert von 823 K ist nicht willkürlich; er ist hoch genug, um die kinetische Zersetzung und Verflüchtigung spezifischer Verunreinigungen auszulösen.

Kontaminanten wie ZnCl2 (Zinkchlorid) und SiCl4 (Siliziumtetrachlorid) verdampfen bei dieser Temperatur.

Verhinderung von Rekontamination

Sobald Verunreinigungen verdampft sind, müssen sie dauerhaft entfernt werden.

Ein zirkulierendes Kühlwassersystem erzeugt einen scharfen Temperaturgradienten. Dies kondensiert die verdampften Verunreinigungsgase schnell zu Feststoffen oder Flüssigkeiten in einer separaten Sammelzone, wodurch ein Rückfluss von Dämpfen verhindert wird, der das Rubidiumchlorid erneut kontaminieren könnte.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschwingens

Das Hauptrisiko bei diesem Prozess ist die Verzögerung oder der Ausfall des Reglers.

Wenn die PID-Schleife schlecht abgestimmt ist, könnte die Temperatur kurzzeitig über 823 K steigen. Wenn Sie sich 906 K nähern, steigt die Rate des Rubidiumchloridverlusts exponentiell an, selbst wenn die Durchschnittstemperatur niedriger bleibt.

Ausbeute vs. Reinheit

Es gibt eine inhärente Spannung zwischen Materialeinsparung und Entfernung von Verunreinigungen.

Ein Betrieb weit unter 823 K gewährleistet keinen Verlust von Rubidiumchlorid, kann aber hartnäckige Verunreinigungen möglicherweise nicht vollständig verdampfen. Ein Betrieb zu nahe an 906 K maximiert die Reinheit, erhöht aber drastisch das Risiko, wertvolles Rohmaterial zu verlieren.

Optimierung Ihrer Destillationsstrategie

Um die besten Ergebnisse zu erzielen, müssen Sie Ihre Kontrollstrategie an Ihre spezifischen Produktionskennzahlen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute liegt: Stellen Sie sicher, dass Ihr PID-Regler überdämpft ist, um Temperaturschwankungen über 823 K zu vermeiden, auch wenn dies eine etwas langsamere Aufheizrampe bedeutet.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Vergewissern Sie sich, dass Ihr Vakuumsystem strikt 5 Pa oder weniger aufrechterhält, da ein Vakuumverlust die Verflüchtigungspunkte erhöht und den Sollwert von 823 K für die Entfernung von Verunreinigungen weniger wirksam macht.

Letztendlich hängt die Effizienz des Prozesses von der Stabilität des thermischen Puffers von 83 K zwischen dem Reinigungssollwert und der Verflüchtigungsschwelle ab.

Zusammenfassungstabelle:

| Parameter | Wert/Einstellung | Bedeutung |

|---|---|---|

| Ziel-Sollwert | 823 K | Optimale Temperatur für die Entfernung von Verunreinigungen ohne RbCl-Verlust |

| Verflüchtigungspunkt | ~906 K (bei 5 Pa) | Die Schwelle, bei der Rubidiumchlorid zu verdampfen beginnt |

| Thermischer Puffer | 83 K | Sicherheitsmarge zur Vermeidung versehentlicher Produktverdampfung |

| Vakuumdruck | 5 Pa | Kritische Umgebung zur Senkung der Siedepunkte von Verunreinigungen |

| Regelmethode | PID-Regelung | Verhindert Überschwingen und Oszillation der Temperatur |

| Zielverunreinigungen | ZnCl2, SiCl4 | Kontaminanten, die bei 823 K verdampfen und entfernt werden |

Maximieren Sie Ihre Destillationsausbeute mit KINTEK Precision

Lassen Sie nicht zu, dass thermisches Überschwingen Ihre hochreinen Materialien beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme, einschließlich Muffel-, Rohr-, Rotations- und CVD-Öfen, die alle für Ihre einzigartigen Destillationsanforderungen anpassbar sind.

Unsere fortschrittlichen PID-Regelsysteme bieten die präzise Temperaturstabilität, die erforderlich ist, um kritische thermische Puffer für Rubidiumchlorid und andere empfindliche Verbindungen aufrechtzuerhalten. Kontaktieren Sie uns noch heute, um die Hochtemperaturprozesse Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Herausforderungen stellt das Vakuumlöten an das Vakuumsystem? Beherrschen Sie das Gaslastmanagement für einwandfreie Verbindungen

- Was sind die Stufen des Wärmebehandlungsprozesses in Fallboden-Abschrecköfen? Erreichen Sie überlegene Härte und Festigkeit

- Wie trägt ein Vakuumheizofen zur Vorbehandlung von Proben vor der Dünnschichtabscheidung bei? Gewährleistung der Haftung

- Wie trägt Vakuumlöten zu Umwelt- und Sicherheitsvorteilen bei? Entdecken Sie sauberere, sicherere Metallverbindungen

- Wie erreicht Sinterausrüstung für Mikrowellen eine effiziente Erwärmung? Ermöglichen Sie eine schnelle Verdichtung von BCZY-Elektrolyt-Dünnschichten

- Welche Arten von Materialien und Prozessen sind mit Vakuumöfen kompatibel? Erzielen Sie Reinheit und Präzision bei der Wärmebehandlung

- Was ist der maximale Vakuumgrad für einen Hochvakuumofen? Erzielen Sie eine ultrareine Verarbeitung für fortschrittliche Materialien

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen