Kurz gesagt: Vakuumöfen sind mit einer breiten Palette von Materialien kompatibel, darunter die meisten Metalle und viele Keramiken, für nahezu jeden Wärmebehandlungsprozess. Ihre Hauptfunktion besteht darin, Prozesse wie Glühen, Löten, Sintern und Härten in einer kontrollierten Umgebung durchzuführen, die Oxidation verhindert und Materialreinheit sowie Gleichmäßigkeit gewährleistet.

Das Kernprinzip der Vakuumofen-Kompatibilität betrifft nicht nur das Material selbst, sondern die Nutzung des Vakuums, um unerwünschte Reaktionen mit atmosphärischen Gasen zu eliminieren. Dies macht ihn zur idealen Wahl für Prozesse, bei denen Oberflächengüte, Materialreinheit und präzise metallurgische Eigenschaften entscheidend sind.

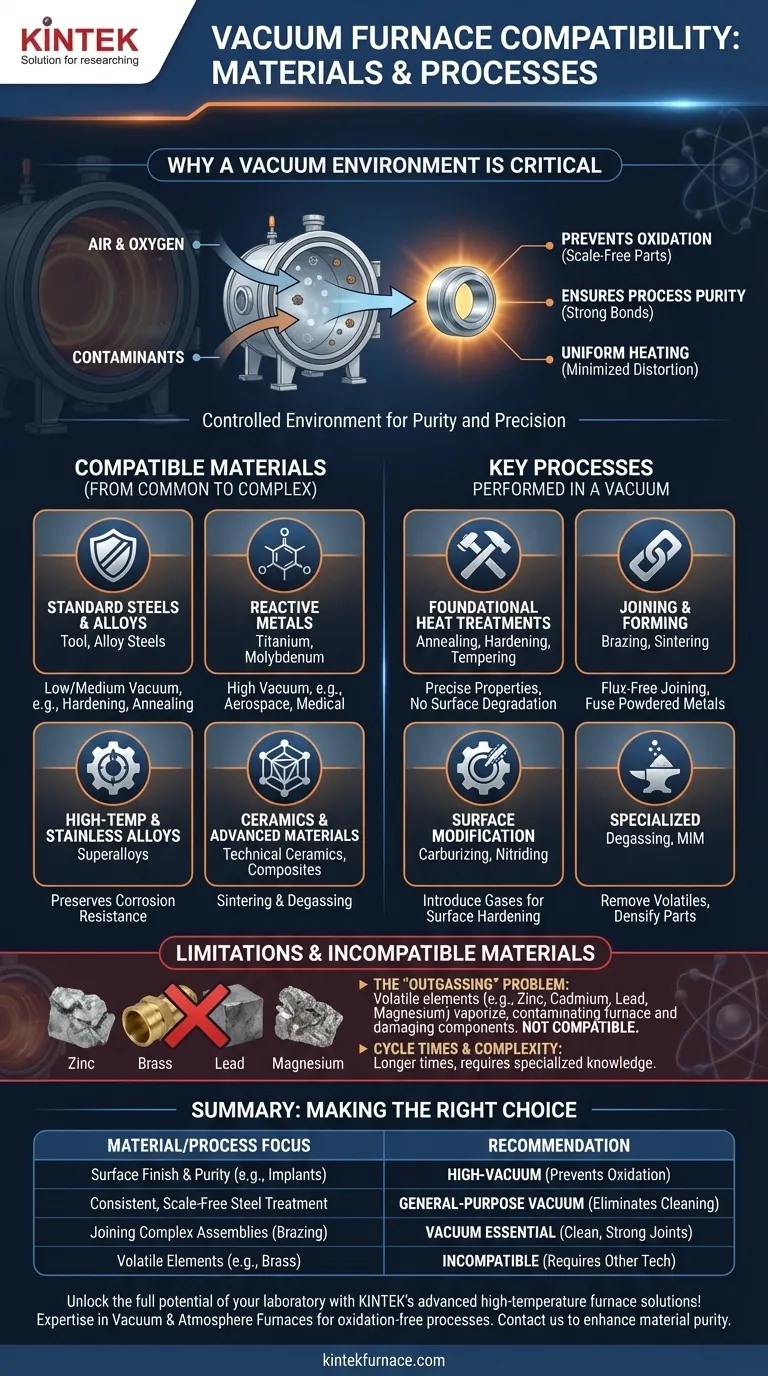

Warum eine Vakuumumgebung entscheidend ist

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit absoluter Kontrolle über die Verarbeitungsumgebung bestimmt. Das Entfernen von Luft und anderen Gasen aus der Kammer verändert grundlegend, wie Materialien auf Hitze reagieren.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit den meisten Metallen und bildet eine Schicht aus Zunder auf der Oberfläche.

Eine Vakuumumgebung verhindert dies und führt zu sauberen, hellen Teilen, die oft keine Nachbehandlung erfordern. Dies ist unerlässlich für hochwertige Komponenten, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Gewährleistung der Prozessreinheit

Prozesse wie Löten und Sintern sind auf die Schaffung perfekter metallurgischer Verbindungen zwischen Materialien angewiesen. Verunreinigungen, insbesondere Oxide, können diese Verbindung behindern und Schwachstellen erzeugen.

Ein Vakuum stellt sicher, dass die Oberflächen perfekt sauber bleiben, wodurch Lote frei fließen und Metallpulver zu einem starken, dichten Endteil sintern können.

Erreichung gleichmäßiger Erwärmung und Abkühlung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, die hochgradig gleichmäßig und vorhersagbar ist. Dies minimiert thermische Gradienten innerhalb des Materials und reduziert das Risiko von Verformungen und Verzügen.

Dieses Maß an Kontrolle ist entscheidend für die Verarbeitung komplexer Geometrien oder Materialien mit engen Toleranzen.

Kompatible Materialien: Vom Gewöhnlichen zum Komplexen

Obwohl Vakuumöfen unglaublich vielseitig sind, hängt die Wahl des Vakuumniveaus und der Ofenkonfiguration stark vom zu verarbeitenden Material ab.

Standardstähle und Legierungen

Selbst gängige Materialien wie Werkzeugstähle und Legierungsstähle profitieren von der Vakuumverarbeitung. Prozesse wie Härten, Anlassen und Glühen können durchgeführt werden, ohne Oberflächenzunder zu erzeugen, was die Qualität und Konsistenz des Endteils verbessert. Hierfür werden typischerweise niedrige bis mittlere Vakuumgrade verwendet.

Reaktive Metalle (Titan, Molybdän)

Metalle wie Titan, Molybdän und deren Legierungen haben eine sehr hohe Affinität zu Sauerstoff, Stickstoff und Wasserstoff, besonders bei erhöhten Temperaturen.

Die Verarbeitung dieser Materialien erfordert eine Hochvakuum-Umgebung, um zu verhindern, dass sie spröde werden oder kontaminiert werden. Dies macht Vakuumöfen in der Luft- und Raumfahrt sowie in der Herstellung von medizinischen Implantaten unerlässlich.

Hochtemperatur- und Edelstahllegierungen

Nickelbasis-Superlegierungen und Edelstähle werden häufig vakuumwärmebehandelt, um spezifische mechanische Eigenschaften für anspruchsvolle Anwendungen zu erzielen. Das Vakuum bewahrt ihre Korrosionsbeständigkeit und Oberflächengüte.

Keramiken und fortschrittliche Materialien

Vakuumöfen werden auch zum Sintern technischer Keramiken und zum Entgasen von Verbundwerkstoffen eingesetzt. Die kontrollierte Atmosphäre ist entscheidend, um die gewünschte Dichte zu erreichen und eingeschlossene flüchtige Verbindungen zu entfernen.

Wichtige Prozesse, die im Vakuum durchgeführt werden

Die Liste der kompatiblen Prozesse ist umfangreich und deckt fast jeden Aspekt der modernen Wärmebehandlung ab.

Grundlegende Wärmebehandlungen

Prozesse wie Glühen (Erweichen), Härten (Verstärken) und Anlassen (Zähigkeitskontrolle) sind Standardarbeiten im Vakuumofen. Das Vakuum stellt sicher, dass die endgültigen metallurgischen Eigenschaften präzise und ohne Oberflächenschädigung erreicht werden.

Fügen und Formen

Vakuumlöten ist ein erstklassiger Prozess zum Verbinden komplexer Komponenten, ohne dass ätzende Flussmittel erforderlich sind. Vakuumsintern wird verwendet, um Metallpulver zu festen Teilen zu verschmelzen, ein wichtiger Schritt beim Metall-Spritzguss (MIM) und in der additiven Fertigung.

Oberflächenmodifikation

Obwohl ein Vakuum die Atmosphäre entfernt, ermöglicht es auch die präzise Einführung spezifischer Gase. Bei Prozessen wie Vakuumaufkohlen oder Nitrieren wird ein kohlenstoffreiches Gas oder ein stickstoffreiches Gas bei niedrigem Druck eingeleitet, um Kohlenstoff oder Stickstoff absichtlich in die Oberfläche eines Teils zu diffundieren und es zu härten.

Verständnis der Kompromisse und Einschränkungen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Die Kenntnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Das Problem des „Ausgasens“ (Outgassing)

Die bedeutendste Einschränkung ist das Ausgasen von Materialien. Bestimmte Elemente mit hohem Dampfdruck – wie Zink, Cadmium, Blei und Magnesium – verdampfen im Vakuum bei hohen Temperaturen.

Die Verarbeitung von Materialien, die diese Elemente enthalten (wie Messing), kann das Innere des Ofens kontaminieren, Heizelemente beschädigen und nachfolgende Chargen ruinieren. Diese Materialien sind im Allgemeinen nicht mit der Vakuumverarbeitung kompatibel.

Prozesszykluszeit

Das Erreichen eines tiefen Vakuums und das kontrollierte Abkühlen der Last kann zeitaufwendig sein. Die Zykluszeiten für Vakuumöfen sind oft länger als für herkömmliche atmosphärische Öfen.

Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Investition dar. Ihr Betrieb und ihre Wartung erfordern spezialisiertes Wissen über Vakuumsysteme, Pumpen und Steuerungen, was ihre betriebliche Komplexität und Kosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Materialreinheit liegt (z. B. medizinische Implantate, Luft- und Raumfahrtteile): Ein Hochvakuumofen ist unabdingbar, um jegliche Oxidation oder Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, zunderfreien Wärmebehandlung von Standardstählen liegt: Ein Allzweck-Vakuumofen liefert überlegene Ergebnisse gegenüber atmosphärischen Öfen, da die Nachbehandlung entfällt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen (Löten) liegt: Eine Vakuumumgebung ist unerlässlich, um saubere, starke und flussmittelfreie Verbindungen zu schaffen, insbesondere bei Edelstählen oder Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit flüchtigen Elementen liegt (z. B. Messing, verzinkter Stahl): Ein Standard-Vakuumofen ist aufgrund des Ausgasens inkompatibel; eine andere Heiztechnologie ist erforderlich.

Durch das Verständnis dieser Grundprinzipien können Sie sicher bestimmen, ob ein Vakuumofen das richtige Werkzeug ist, um überlegene Materialeigenschaften und Produktqualität zu erzielen.

Zusammenfassungstabelle:

| Material-/Prozesstyp | Wichtige Kompatibilitetsdetails |

|---|---|

| Standardstähle und Legierungen | Kompatibel mit Glühen, Härten, Anlassen; verhindert Oxidation, verwendet niedriges bis mittleres Vakuum. |

| Reaktive Metalle (z. B. Titan) | Erfordert Hochvakuum, um Kontamination zu vermeiden; unerlässlich für Luft- und Raumfahrt- sowie Medizintechnik. |

| Keramiken und fortschrittliche Materialien | Wird zum Sintern und Entgasen verwendet; stellt Dichte sicher und entfernt flüchtige Stoffe in kontrollierter Atmosphäre. |

| Wichtige Prozesse (z. B. Löten, Sintern) | Ermöglicht flussmittelfreies Fügen und starke Bindungen; ideal für gleichmäßige Erwärmung und Oberflächenmodifikation. |

| Inkompatible Materialien (z. B. Zink, Messing) | Wegen Ausgasungsrisiken zu vermeiden; kann Ofen kontaminieren und Komponenten beschädigen. |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Ob Sie mit reaktiven Metallen, Keramiken oder Standardlegierungen arbeiten, unsere Expertise bei Vakuum- und Atmosphärenöfen gewährleistet präzise Kontrolle für oxidfreie Prozesse wie Glühen, Löten und Sintern. Durch Nutzung herausragender F&E- und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie sich nicht von Kontamination oder inkonsistenten Ergebnissen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialreinheit und Prozesseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität