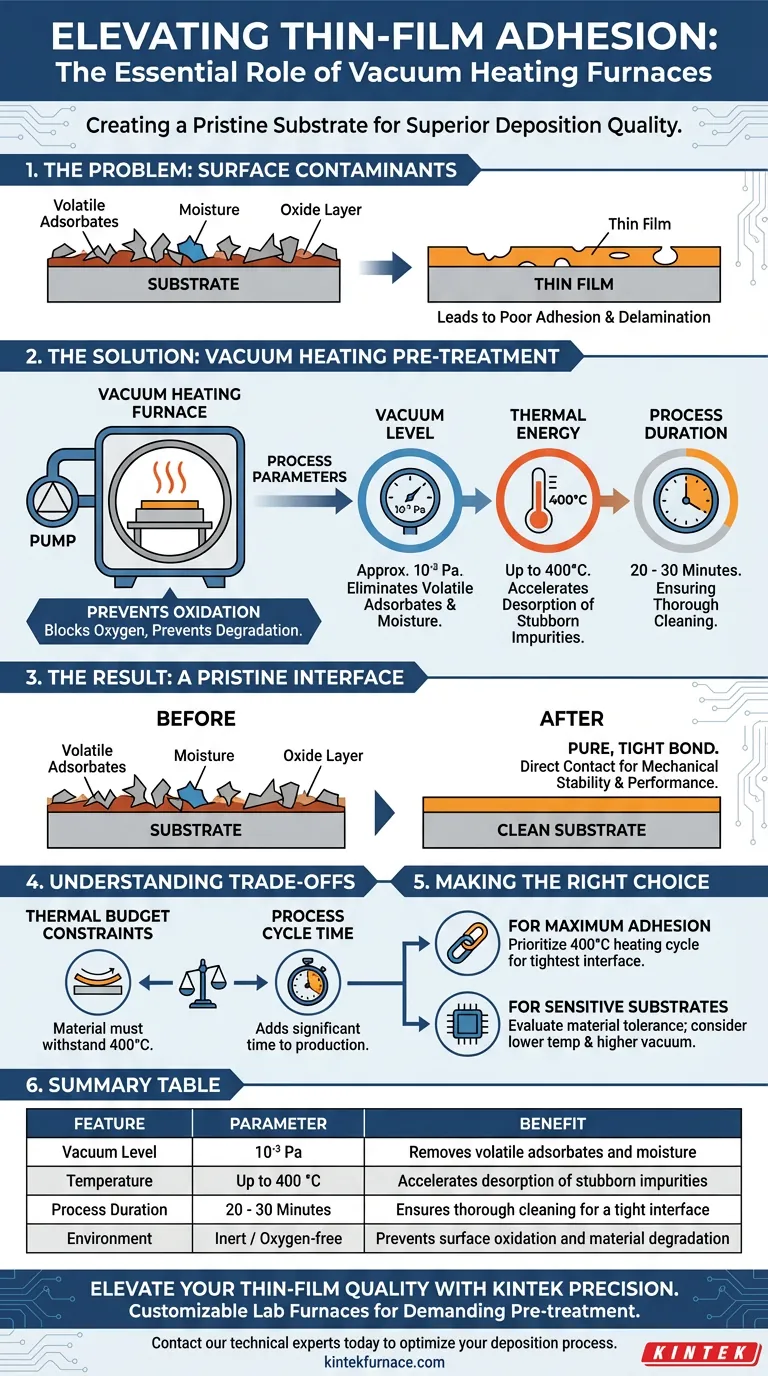

Ein Vakuumheizofen ist unerlässlich, um die Haftung von Dünnschichten zu gewährleisten, indem er vor der Abscheidung eine makellose Substratoberfläche erzeugt. Durch die Aufrechterhaltung einer Hochvakuumumgebung von etwa 10⁻³ Pa und das Erhitzen von Proben auf 400 °C für 20 bis 30 Minuten nutzt der Ofen die Vakuumdegasung, um flüchtige Adsorbate zu entfernen, die sonst die Qualität des Films beeinträchtigen würden.

Kernbotschaft: Der Erfolg der Dünnschichtabscheidung hängt stark von der Qualität der Substratschnittstelle ab. Vakuumheizung dient als kritischer Reinigungsschritt, der mikroskopische Verunreinigungen und Oberflächenoxidation beseitigt, um eine reine, dichte Verbindung zwischen dem Film und dem Substrat zu gewährleisten.

Der Mechanismus der Reinigung

Vakuumdegasung

Die Hauptfunktion des Ofens ist die Vakuumdegasung. Durch die Senkung des Drucks auf 10⁻³ Pa senkt das System den Dampfdruck, der für die Verdampfung von Verunreinigungen erforderlich ist. Dies zwingt flüchtige Adsorbate – Gase oder Feuchtigkeit, die an der Oberfläche haften – dazu, sich von der Probe zu lösen.

Die Rolle der thermischen Energie

Wärme ist der Katalysator, der diesen Reinigungsprozess beschleunigt. Das Halten der Probe bei 400 °C liefert die kinetische Energie, die erforderlich ist, um hartnäckige Verunreinigungen vom Einkristalls-Substrat zu lösen. Eine Dauer von 20 bis 30 Minuten stellt sicher, dass diese Desorption gründlich und vollständig ist.

Verhinderung von Oxidation

Über die Reinigung hinaus spielt die Vakuumumgebung eine schützende Rolle. Durch die effektive Blockierung von Sauerstoff schafft der Ofen eine Barriere gegen schnelle Oxidation. Dies ermöglicht es dem Metall oder Substrat, hohe Temperaturen zu erreichen, ohne eine Oxidschicht zu bilden, die die elektrischen oder strukturellen Eigenschaften des nachfolgenden Films verschlechtern würde.

Warum die Integrität der Schnittstelle wichtig ist

Beseitigung schwacher Verbindungen

Wenn flüchtige Adsorbate auf der Oberfläche verbleiben, wirken sie als Barriere zwischen dem Substrat und dem abgeschiedenen Film. Dies führt zu schlechter Haftung, Delamination oder Hohlräumen in der Filmstruktur.

Gewährleistung einer "dichten" Schnittstelle

Der Vakuumheizprozess garantiert eine "saubere und dichte" Schnittstelle. Dieser direkte Kontakt zwischen dem sauberen Einkristalls-Substrat und dem Dünnschicht ist entscheidend für die mechanische Stabilität und Leistungskonsistenz des Endprodukts.

Verständnis der Kompromisse

Beschränkungen des thermischen Budgets

Obwohl 400 °C für die Reinigung wirksam sind, stellen sie eine thermische Einschränkung dar. Sie müssen überprüfen, ob Ihr spezifisches Substratmaterial dieser Temperatur standhalten kann, ohne sich zu verschlechtern oder zu verziehen, bevor die Abscheidung überhaupt beginnt.

Prozesszykluszeit

Die Implementierung dieser Vorbehandlung erhöht die Produktionszykluszeit erheblich. Die Haltezeit von 20 bis 30 Minuten, kombiniert mit der Zeit, die zum Evakuieren auf 10⁻³ Pa und zum Hochfahren der Temperatur benötigt wird, reduziert den gesamten Fertigungsdurchsatz.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Dünnschichtabscheidung zu maximieren, stimmen Sie Ihre Vorbehandlungsparameter auf Ihre spezifischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung liegt: Priorisieren Sie den vollständigen Heizzyklus von 400 °C, um die vollständige Entfernung aller flüchtigen Adsorbate für die bestmögliche Schnittstelle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Substraten liegt: Prüfen Sie, ob das Material das Standardprotokoll von 400 °C verträgt oder ob eine niedrigere Temperatur mit einem höheren Vakuum erforderlich ist, um Schäden zu vermeiden.

Eine saubere Schnittstelle ist nicht nur ein Vorbereitungsschritt; sie ist die Grundlage für einen langlebigen und leistungsstarken Dünnschicht.

Zusammenfassungstabelle:

| Merkmal | Parameter | Nutzen |

|---|---|---|

| Vakuumlevel | 10⁻³ Pa | Entfernt flüchtige Adsorbate und Feuchtigkeit |

| Temperatur | Bis zu 400 °C | Beschleunigt die Desorption hartnäckiger Verunreinigungen |

| Prozessdauer | 20 - 30 Minuten | Gewährleistet gründliche Reinigung für eine dichte Schnittstelle |

| Umgebung | Inert / Sauerstofffrei | Verhindert Oberflächenoxidation und Materialdegradation |

Verbessern Sie Ihre Dünnschichtqualität mit KINTEK Precision

Lassen Sie nicht zu, dass Oberflächenverunreinigungen die Leistung Ihrer Materialien beeinträchtigen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations- und Vakuum-CVD-Systeme, die auf Ihre anspruchsvollsten Vorbehandlungsanforderungen zugeschnitten sind. Unsere anpassbaren Labortemperöfen sind darauf ausgelegt, die präzisen Vakuumwerte und die thermische Stabilität zu liefern, die für eine überlegene Substrat-Film-Haftung erforderlich sind.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie die fortschrittlichen Heizlösungen von KINTEK Konsistenz und Haltbarkeit in Ihre Forschung und Produktion bringen können.

Visuelle Anleitung

Referenzen

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiOCl-Vorläufer? Gewährleistung von Reinheit und Sintereffizienz

- Wie hält ein Labor-Vakuum-Hochtemperatur-Ofen die Bedingungen für LiF-BeF2-LaF3 aufrecht? Experten-Atmosphärenkontrolle

- Was ist die Funktion eines Vakuum-Gefriertrockners für Kohlenstoffgerüste aus Kartoffeln? Gewährleistung von Porositätsintegrität & Oberfläche

- Was ist der maximale Vakuumgrad für einen Hochvakuumofen? Erzielen Sie eine ultrareine Verarbeitung für fortschrittliche Materialien

- Was sind einige gängige industrielle Anwendungen von Vakuumöfen? Materialqualität und Leistung verbessern

- Welche Rolle spielen Vakuumöfen in der Automobilindustrie? Verbesserung der Haltbarkeit und Leistung von Fahrzeugteilen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für WS2-Nanopartikel? Optimierung von Reinheit und Struktur

- Was sind die Leistungseigenschaften von Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen