In der Automobilindustrie sind Vakuumöfen für die Herstellung von Hochleistungskomponenten aus Metall unerlässlich. Sie werden zur Durchführung kritischer Wärmebehandlungsprozesse an Teilen wie Zahnrädern, Motorkomponenten, Lagern und Wellen eingesetzt. Dieses kontrollierte Erhitzen und Abkühlen im Vakuum verbessert Materialeigenschaften wie Härte, Festigkeit und Verschleißfestigkeit, die für die Haltbarkeit und Effizienz moderner Fahrzeuge von entscheidender Bedeutung sind.

Die Kernfunktion eines Vakuumofens im Automobilsektor besteht darin, eine perfekt kontrollierte, sauerstofffreie Umgebung für die thermische Verarbeitung bereitzustellen. Dies verhindert Oberflächenoxidation und -kontamination, was zu stärkeren, zuverlässigeren und präziseren Komponenten führt, als dies mit herkömmlichen Atmosphärenöfen erreicht werden kann.

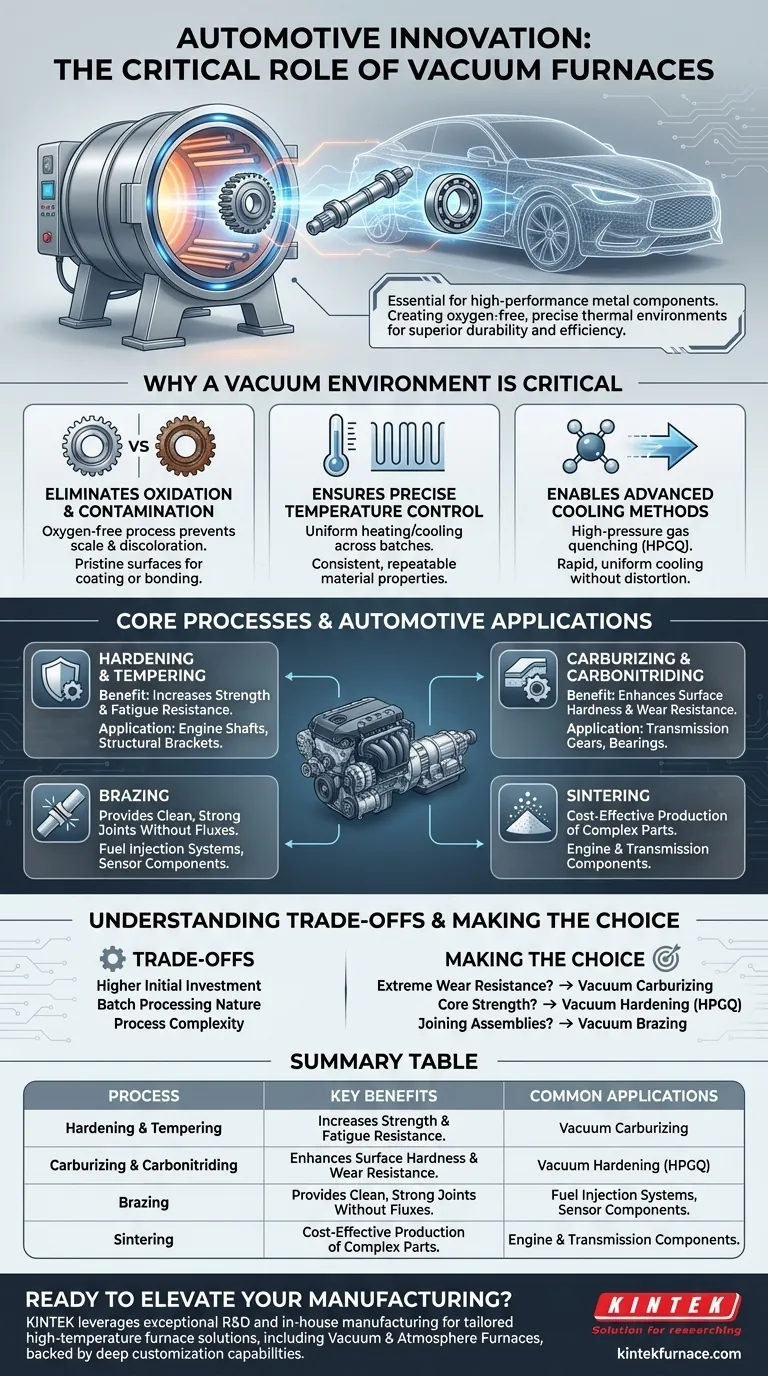

Warum eine Vakuumumgebung entscheidend ist

Das „Vakuum“ im Vakuumofen ist nicht nur ein Detail, sondern der Schlüssel zur Erzielung überlegener metallurgischer Eigenschaften. Durch das Entfernen von Luft und anderen Gasen ergeben sich erhebliche Vorteile für den Prozess.

Eliminierung von Oxidation und Kontamination

Das Erhitzen von Metall auf hohe Temperaturen in Gegenwart von Sauerstoff führt zu Zunderbildung und Verfärbungen, was die Oberflächenintegrität und die Abmessungen beeinträchtigen kann. Eine Vakuumumgebung eliminiert diese Oxidation, was zu sauberen, blanken Teilen führt, die oft keine sekundäre Reinigung erfordern.

Diese Sauberkeit ist entscheidend für Teile, die eine makellose Oberfläche für nachfolgende Prozesse wie Beschichtung oder Kleben benötigen.

Gewährleistung einer präzisen Temperaturkontrolle

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Temperaturverteilung. Dies stellt sicher, dass die gesamte Komponente oder Charge von Komponenten exakt den gleichen thermischen Zyklus von Anfang bis Ende durchläuft.

Diese Präzision ist entscheidend für die Erzielung konsistenter und reproduzierbarer Materialeigenschaften, wodurch die Teile-zu-Teile-Variation und Ausschussraten reduziert werden.

Ermöglichung fortschrittlicher Kühlmethoden

Nach dem Erhitzen müssen die Teile abgekühlt (gequencht) werden, und zwar mit einer bestimmten Geschwindigkeit, um die gewünschte Härte zu fixieren. Vakuumöfen verwenden häufig eine Hochdruck-Gasabschreckung (HPGQ) mit Inertgasen wie Stickstoff oder Argon.

Diese Methode ermöglicht ein schnelles, gleichmäßiges Abkühlen ohne die Verformung und Umweltbedenken, die mit der traditionellen Ölabschreckung verbunden sind.

Kernprozesse und ihre Anwendungen

Die Automobilfertigung nutzt mehrere Schlüsselprozesse, die im Vakuumofen durchgeführt werden, wobei jeder auf ein spezifisches Ergebnis und eine bestimmte Komponentengruppe zugeschnitten ist.

Härten und Vergüten

Dies ist die gängigste Wärmebehandlung zur Verbesserung der Festigkeit und Ermüdungsbeständigkeit von Komponenten, die hoher Beanspruchung ausgesetzt sind. Teile wie Motorwellen und Strukturhalterungen werden erhitzt und dann schnell abgeschreckt, um eine harte, starke innere Struktur zu erzeugen.

Einsatzhärten und Carbonitrieren

Dies sind Oberflächenmodifikationsprozesse, bei denen Kohlenstoff (und bei Carbonitrieren Stickstoff) bei hohen Temperaturen in die Oberfläche von Stahlteilen eindiffundiert wird. Dies erzeugt eine extrem harte, verschleißfeste Außenschicht, während ein weicherer, zäherer Kern erhalten bleibt.

Diese Doppeleigenschaft ist ideal für hochbeanspruchte Komponenten wie Getriebezahnräder, da sie sicherstellt, dass sie ständiger Reibung standhalten können, ohne spröde zu werden.

Löten

Vakuumlöten ist ein hochreiner Verbindungsprozess zum Verbinden von Metallteilen mithilfe eines Lotmetalls. Im Vakuum fließt das Lotmetall sauber und gleichmäßig in die Verbindung, ohne dass korrosive Flussmittel erforderlich sind.

Dies wird zur Herstellung komplexer Baugruppen verwendet, beispielsweise zum Verbinden unterschiedlicher Metalle in Kraftstoffeinspritzsystemen oder Sensorbauteilen, wodurch eine starke und leckagefreie Verbindung gewährleistet wird.

Sintern

Sintern ist der Prozess, bei dem verdichtete Metallpulver in einem Vakuumofen erhitzt werden, um die Partikel zu einem festen, nahezu endkonturnahen Teil zu verbinden. Dies ist eine kostengünstige Methode zur Herstellung komplexer Komponenten, die in Motoren und Getrieben verwendet werden.

Verständnis der Kompromisse

Obwohl die Vakuumofentechnologie leistungsstark ist, bringt sie spezifische Überlegungen mit sich, die sie für einige Anwendungen ideal, für andere jedoch weniger geeignet machen.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Investition dar. Ihre fortschrittlichen Steuerungssysteme, Vakuumpumpen und die robuste Kammerkonstruktion tragen zu höheren Anschaffungskosten bei.

Chargenverarbeitungsnatur

Die meisten Vakuumöfen arbeiten im Chargenbetrieb. Obwohl einzelne Zykluszeiten schnell sein können, unterscheidet sich diese Chargennatur von dem kontinuierlichen Durchsatz einiger großtechnischer Wärmebehandlungsvorgänge mit geringerer Präzision.

Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Fachwissen. Prozessparameter wie Vakuumniveau, Temperaturrampen und Gasabschreckungsdruck müssen präzise gesteuert werden, um das gewünschte metallurgische Ergebnis zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen bestimmten Vakuumofenprozess wird durch die Leistungsanforderungen der Endkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit für Teile wie Zahnräder liegt: Das Vakuum-Einsatzhärten ist der optimale Prozess zur Erzeugung eines harten Rands und eines zähen Kerns.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Kernfestigkeit hochbelasteter Teile wie Wellen liegt: Das Vakuumhärten mit Hochdruck-Gasabschreckung bietet überlegene Festigkeit und minimiert Verformungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Metallbaugruppen liegt: Das Vakuumlöten liefert saubere, starke und flussmittelfreie Verbindungen, die für Flüssigkeits- und Gassysteme unerlässlich sind.

Letztendlich ermöglichen Vakuumöfen Ingenieuren die Entwicklung und Herstellung von Automobilteilen, die leichter, stärker und zuverlässiger sind als je zuvor.

Zusammenfassungstabelle:

| Prozess | Wesentliche Vorteile | Häufige Anwendungen in der Automobilindustrie |

|---|---|---|

| Härten & Vergüten | Erhöht Festigkeit und Ermüdungsbeständigkeit | Motorwellen, Strukturhalterungen |

| Einsatzhärten & Carbonitrieren | Verbessert Oberflächenhärte und Verschleißfestigkeit | Getriebezahnräder, Lager |

| Löten | Bietet saubere, starke Verbindungen ohne Flussmittel | Kraftstoffeinspritzsysteme, Sensorkomponenten |

| Sintern | Ermöglicht kostengünstige Herstellung komplexer Teile | Motor- und Getriebekomponenten |

Bereit, Ihre Automobilfertigung mit fortschrittlichen Vakuumofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um vielfältige Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke, tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen. Ob Sie Zahnräder härten oder komplexe Baugruppen löten, unsere Expertise gewährleistet überlegene Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen