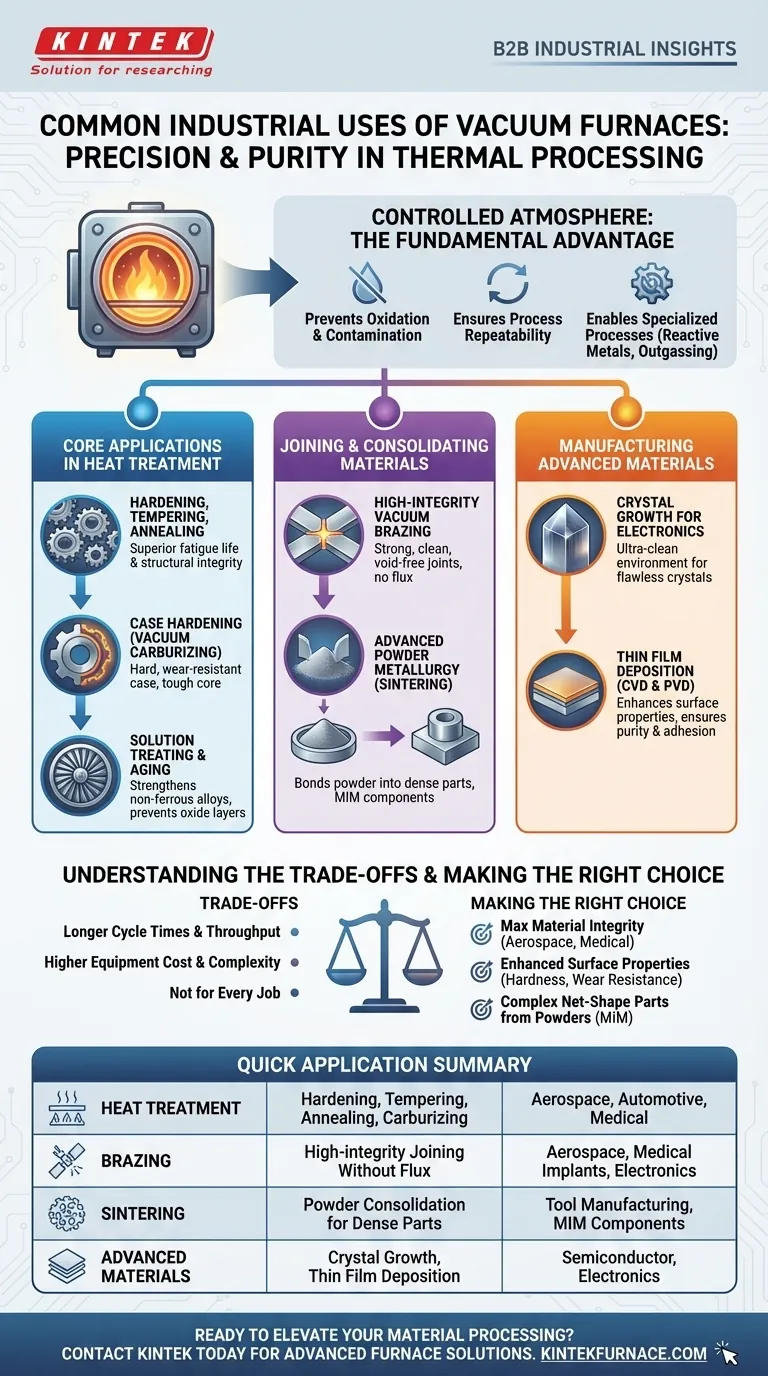

Im Wesentlichen werden industrielle Vakuumöfen für eine Vielzahl thermischer Prozesse eingesetzt, bei denen die Vermeidung von Kontaminationen entscheidend ist. Zu ihren häufigsten Anwendungen gehören die Wärmebehandlung von Metalllegierungen (wie Härten, Anlassen und Glühen), das hochintegre Löten zum Verbinden von Bauteilen und das Sintern zum Konsolidieren von Pulvermaterialien zu festen Teilen. Sie sind in Branchen wie der Luft- und Raumfahrt, der Medizin und der Elektronik unverzichtbar für die Herstellung hochwertiger, zuverlässiger Komponenten.

Die grundlegende Herausforderung bei der Hochtemperaturmaterialverarbeitung besteht darin, dass Hitze unerwünschte chemische Reaktionen, hauptsächlich Oxidation, beschleunigt, was die Qualität und Leistung eines Materials beeinträchtigt. Vakuumöfen lösen dieses Problem, indem sie die reaktive Atmosphäre entfernen und eine makellose Umgebung für präzise gesteuerte thermische Prozesse schaffen.

Der fundamentale Vorteil: Eine kontaminationsfreie Umgebung

Der Kernwert eines Vakuumofens ist nicht die Hitze selbst, sondern die kontrollierte Atmosphäre – oder deren Fehlen. Durch das Abpumpen der Luft entfernt der Ofen Sauerstoff, Wasserdampf und andere Gase, die bei hohen Temperaturen mit dem Material reagieren würden.

Vermeidung von Oxidation und Kontamination

Das Erhitzen von Metallen in Anwesenheit von Sauerstoff erzeugt eine Oxidschicht oder Zunder auf der Oberfläche. Eine Vakuumumgebung eliminiert dies, was zu hellen, sauberen Teilen führt, die keine Nachreinigung erfordern. Dies ist entscheidend für Teile mit komplexen Geometrien oder für Materialien, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Sicherstellung der Prozesswiederholbarkeit

Ein Vakuum bietet eine hochstabile und wiederholbare Umgebung. Im Gegensatz zu Atmosphäreöfen, bei denen die Gaszusammensetzung schwanken kann, ist ein Vakuum ein konsistenter Ausgangspunkt für jeden Zyklus, wodurch sichergestellt wird, dass heute hergestellte Teile identisch mit Teilen sind, die in Monaten hergestellt werden.

Ermöglichung spezialisierter Prozesse

Bestimmte Materialien, insbesondere reaktive Metalle und fortschrittliche Legierungen, können nur im Vakuum verarbeitet werden, um ihre einzigartigen Eigenschaften zu bewahren. Darüber hinaus erleichtert ein Vakuum das Ausgasen, wobei eingeschlossene Gase aus dem Material selbst herausgezogen werden, was zu einer höheren Reinheit und Dichte führt.

Kernanwendungen in der Wärmebehandlung

Die Wärmebehandlung verändert die Mikrostruktur eines Materials, um spezifische mechanische Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen. Die Durchführung dieser Prozesse im Vakuum erhöht die Qualität des Ergebnisses.

Härten, Anlassen und Glühen

Dies sind die häufigsten Wärmebehandlungsprozesse. Härten (durch Abschrecken) erhöht die Festigkeit eines Materials, Anlassen reduziert seine Sprödigkeit und Glühen erweicht es, um die Duktilität zu verbessern. Im Vakuum liefern diese Prozesse Teile mit überlegener Ermüdungsbeständigkeit und struktureller Integrität, entscheidend für Hochleistungsstahllegierungen.

Einsatzhärten (Vakuumaufkohlen)

Dieser Prozess diffundiert Kohlenstoff bei hoher Temperatur in die Oberfläche eines Stahlbauteils. Das Ergebnis ist ein Teil mit einer extrem harten, verschleißfesten äußeren Schale und einem weicheren, zäheren Kern. Das Vakuumaufkohlen bietet eine außergewöhnliche Kontrolle über die Einsatzhärtetiefe und Gleichmäßigkeit.

Lösungsglühen und Aushärten

Diese Prozesse, die in der Luft- und Raumfahrtindustrie ausgiebig eingesetzt werden, stärken Nichteisenlegierungen wie Aluminium, Nickel und Titan. Ein Vakuum verhindert die Bildung schädlicher Oxidschichten, die die Leistung kritischer Komponenten wie Turbinenschaufeln oder struktureller Flugzeugzellenbauteile beeinträchtigen können.

Fügen und Konsolidieren von Materialien

Neben der Modifizierung bestehender Teile sind Vakuumöfen unerlässlich für deren Herstellung und Verbindung.

Hochintegres Vakuumlöten

Das Löten verwendet ein Füllmetall, um zwei Komponenten zu verbinden. Im Vakuum erzeugt dieser Prozess außergewöhnlich starke, saubere und porenfreie Verbindungen ohne den Einsatz korrosiver Flussmittel. Es ist der Standard für missionskritische Baugruppen in der Luft- und Raumfahrt, medizinischen Implantaten und elektrischen Geräten wie Vakuumschaltern.

Fortschrittliche Pulvermetallurgie (Sintern)

Sintern ist der Prozess, bei dem verdichtete Metall- oder Keramikpulver auf knapp unter ihren Schmelzpunkt erhitzt werden, wodurch die Partikel zu einem festen, dichten Teil verbunden werden. Vakuumsintern wird verwendet, um Teile aus Materialien wie Wolframkarbid für Schneidwerkzeuge herzustellen und Komponenten zu verarbeiten, die mittels Metallspritzguss (MIM) hergestellt werden. Der Zyklus umfasst oft eine Entbinderungsphase, um Polymerbinder vor dem endgültigen Sintern zu entfernen.

Herstellung fortschrittlicher Materialien und Komponenten

Die Vakuumtechnologie steht an der Spitze der modernen Materialwissenschaft und High-Tech-Fertigung.

Kristallwachstum für die Elektronik

Die Herstellung großer, einkristalliner Siliziumingots für Halbleiterwafer erfordert eine Umgebung von extremer Reinheit. Vakuumöfen bieten die extrem sauberen, kontrollierten Bedingungen, die für das Wachstum dieser makellosen Kristalle notwendig sind, die die Grundlage aller modernen Elektronik bilden.

Dünnschichtabscheidung (CVD & PVD)

Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD) sind Prozesse, die dünne Materialschichten auf ein Substrat abscheiden, um dessen Eigenschaften zu verbessern (z. B. Härte, geringe Reibung). Ein Vakuum ist für diese Prozesse unerlässlich, um die Reinheit und Haftung des abgeschiedenen Films zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu fundierten Entscheidungen.

Zykluszeit und Durchsatz

Das Abpumpen auf ein tiefes Vakuum und das kontrollierte Abkühlen der Beschickung braucht Zeit. Folglich sind die Zykluszeiten von Vakuumöfen oft länger als die von herkömmlichen Atmosphäreöfen, was sich auf den Gesamtdurchsatz auswirken kann.

Gerätekosten und Komplexität

Vakuumöfen sind ausgeklügelte Systeme, die Vakuumpumpen, fortschrittliche Steuerungen und eine spezialisierte Kammerkonstruktion umfassen. Dies führt zu einer höheren Anfangsinvestition und erfordert qualifizierteres Personal für Betrieb und Wartung.

Nicht für jede Aufgabe geeignet

Für kohlenstoffarme Stähle oder einfache Glühverfahren, bei denen eine geringe Oberflächenoxidation akzeptabel ist und leicht entfernt werden kann, ist ein kostengünstigerer Atmosphäreofen oft die wirtschaftlichere Wahl. Der Wert eines Vakuums ist direkt proportional zu den Materialkosten und den Leistungsanforderungen der Komponente.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumofen das richtige Werkzeug ist, sollten Sie Ihr letztendliches Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität liegt: Für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder Verteidigung sind Vakuumwärmebehandlung und -löten die richtige Wahl, um Zuverlässigkeit und Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf verbesserten Oberflächeneigenschaften liegt: Um Teile mit extremer Härte und Verschleißfestigkeit herzustellen, sollten Sie Vakuumaufkohlen oder PVD-Beschichtungen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer endkonturnaher Teile aus Pulvern liegt: Für Anwendungen wie Hartmetallwerkzeuge oder komplizierte MIM-Komponenten sind Vakuumentbinderung und -sintern die Industriestandardprozesse.

Letztendlich ist die Wahl eines Vakuumofens eine strategische Entscheidung, um Umgebungs variablen zu eliminieren und eine präzise Kontrolle über die endgültigen Eigenschaften Ihres Materials auszuüben.

Zusammenfassungstabelle:

| Anwendung | Hauptanwendungen | Profittragende Branchen |

|---|---|---|

| Wärmebehandlung | Härten, Anlassen, Glühen, Aufkohlen | Luft- und Raumfahrt, Automobil, Medizin |

| Löten | Hochintegres Fügen ohne Flussmittel | Luft- und Raumfahrt, medizinische Implantate, Elektronik |

| Sintern | Pulververdichtung für dichte Teile | Werkzeugherstellung, MIM-Komponenten |

| Fortschrittliche Materialien | Kristallwachstum, Dünnschichtabscheidung | Halbleiter, Elektronik |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre industriellen Anwendungen verbessern und überlegene Ergebnisse für Ihre Hochleistungskomponenten liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen