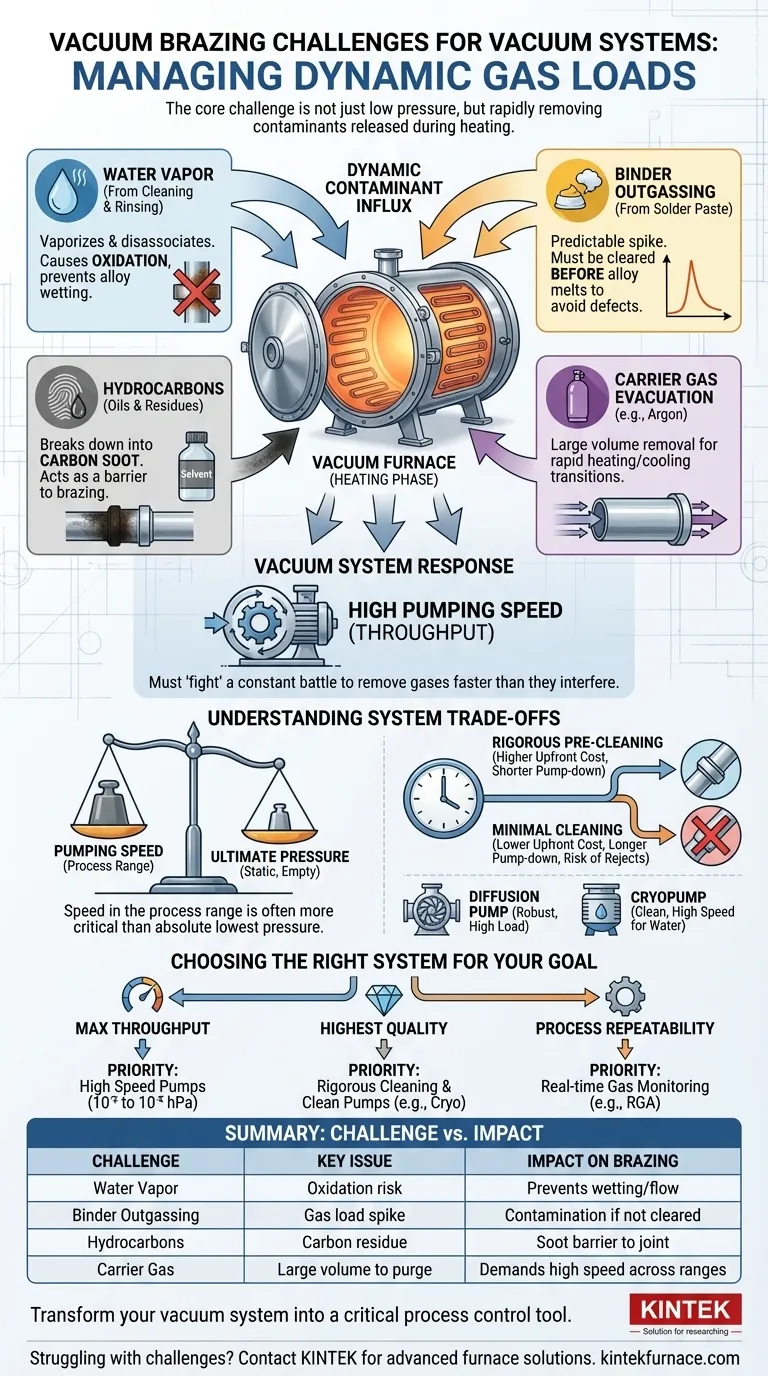

Für ein Vakuumsystem bestehen die primären Herausforderungen beim Vakuumlöten nicht nur darin, einen niedrigen Druck zu erreichen, sondern aktiv die signifikanten Gaslasten zu managen, die während des Heizprozesses freigesetzt werden. Diese Herausforderungen umfassen die Bewältigung von Ausgasungen von Lötbindemitteln, das Entfernen von Restwasserdampf aus der Reinigung, das Evakuieren von Kohlenwasserstoffen und das Spülen von Trägergasen, all dies erfordert ein System mit sehr hoher Pumpgeschwindigkeit im Hochvakuumbereich.

Die Kernherausforderung beim Vakuumlöten ist das dynamische Gaslastmanagement. Ein erfolgreiches System definiert sich nicht durch den Enddruck, den es in einem leeren, kalten Zustand erreichen kann, sondern durch seine Fähigkeit, Verunreinigungen, die vom Werkstück während des thermischen Zyklus freigesetzt werden, schnell zu entfernen.

Die Kernherausforderung: Ein dynamisches vs. statisches Vakuum

Ein weit verbreitetes Missverständnis ist, dass Vakuumlöten einfach einen Ofen erfordert, der ein tiefes Vakuum erreichen kann. Die Realität ist weitaus anspruchsvoller.

Der Prozess selbst, insbesondere die Heizphase, führt aktiv Verunreinigungen in die Vakuumumgebung ein. Das Vakuumsystem muss daher einen ständigen Kampf führen, um diese Gase schneller zu entfernen, als sie die Lötverbindung beeinträchtigen können.

Wasserdampf: Der unsichtbare Feind

Teile, die in den Ofen gelangen, werden oft gereinigt und mit Wasser gespült. Schon mikroskopisch kleine Mengen eingeschlossenen Wasserdampfes können eine große Quelle von Verunreinigungen sein.

Beim Erhitzen verdampft dieser Wasserdampf und erhöht den Kammerdruck. Wichtiger noch, er kann in Sauerstoff und Wasserstoff zerfallen, die die Metalloberflächen leicht oxidieren und das Benetzen und Fließen der Lotlegierung verhindern.

Bindemittel-Ausgasung: Die vorhersehbare Gaslast

Viele Lotzusatzmetalle werden als Paste geliefert, die ein organisches Bindemittel enthält, um das Metallpulver an Ort und Stelle zu halten.

Diese Bindemittel sind so konzipiert, dass sie während der anfänglichen Heizphase des Lötzyklus vollständig verbrennen. Dies erzeugt einen großen, aber vorhersehbaren Anstieg der Gaslast, den das Vakuumsystem effizient bewältigen muss, um die Verunreinigungen zu entfernen, bevor die Lotlegierung schmilzt.

Kohlenwasserstoffe: Die Rückstände der Vorbereitung

Öle aus der Bearbeitung, Fingerabdrücke oder Reinigungsmittel können einen dünnen Film aus Kohlenwasserstoffen auf den Teils Oberflächen hinterlassen.

Wie Bindemittel verdampfen diese beim Erhitzen. Wenn sie nicht schnell abgepumpt werden, können sie bei hohen Temperaturen zerfallen und eine Schicht aus Kohlenstoff oder "Ruß" auf den Fugenflächen ablagern, was als Barriere für das Löten wirkt.

Trägergas-Evakuierung: Der Bedarf an Vielseitigkeit

In einigen Prozessen wird ein inertes Trägergas wie Argon zur schnellen Konvektionserwärmung oder zur schnellen Abkühlung am Ende des Zyklus verwendet.

Das Vakuumsystem muss in der Lage sein, dieses große Gasvolumen schnell zu evakuieren, um zwischen atmosphärischem Druck und der Hochvakuumphase des Prozesses zu wechseln. Dies erfordert einen hohen Durchsatz über einen sehr weiten Druckbereich.

Verständnis der System-Kompromisse

Die Spezifikation eines Vakuumsystems für das Löten beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zum Aufbau eines zuverlässigen Prozesses.

Pumpgeschwindigkeit vs. Enddruck

Es ist entscheidend, zwischen dem Enddruck einer Pumpe und ihrer Pumpgeschwindigkeit (oder ihrem Durchsatz) zu unterscheiden. Eine Pumpe kann in einer sauberen, leeren Kammer ein sehr tiefes Vakuum (z. B. 10⁻⁸ hPa) erreichen, aber es fehlt ihr die Geschwindigkeit, um eine große Gaslast bei dem tatsächlichen Prozessdruck (z. B. 10⁻⁵ hPa) zu bewältigen.

Für das Löten ist eine hohe Pumpgeschwindigkeit im Prozessdruckbereich fast immer wichtiger als der absolut niedrigste Druck, den das System erreichen kann.

Die wahren Kosten der Sauberkeit

Die Investition in strenge Vorreinigungsverfahren und saubere Montagelabore verursacht Vorabkosten und Zeitaufwand.

Diese Investition reduziert jedoch die Kontaminationslast im Ofen erheblich. Dies ermöglicht kürzere Abpumpzeiten, weniger Belastung für das Vakuumsystem und einen wiederholbareren, qualitativ hochwertigeren Lötprozess mit weniger Ausschussteilen.

Auswahl des richtigen Pumpentyps

Verschiedene Vakuumpumpen handhaben unterschiedliche Gase mit unterschiedlicher Effizienz. Diffusionspumpen sind robust und bewältigen hohe Gaslasten gut, bergen aber das Risiko einer Ölrückströmung, wenn sie nicht richtig abgesaugt werden.

Kryopumpen bieten extrem hohe Pumpgeschwindigkeiten für Wasserdampf und sind von Natur aus sauber, haben aber eine begrenzte Kapazität für Gase und erfordern eine regelmäßige Regeneration. Die Wahl hängt von den spezifisch erwarteten Verunreinigungen und dem erforderlichen Reinheitsgrad ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Vakuumsystemkonfiguration hängt direkt von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und kurzen Zykluszeiten liegt: Priorisieren Sie ein Pumpsystem mit der höchstmöglichen Geschwindigkeit im Bereich von 10⁻³ bis 10⁻⁵ hPa, um Ausgasungsspitzen schnell zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Verbindungsqualität und Reinheit liegt: Betonen Sie strenge Vorreinigungsprotokolle und wählen Sie eine von Natur aus saubere Hochvakuumpumpe, wie eine Kryopumpe, um jegliches Risiko einer Kohlenwasserstoffkontamination zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Zuverlässigkeit liegt: Investieren Sie in Instrumente zur Echtzeitüberwachung der Gaslast (z. B. einen Restgasanalysator), um sicherzustellen, dass jeder Zyklus identisch abläuft.

Indem Sie diese Gasdynamiken verstehen, verwandeln Sie das Vakuumsystem von einem einfachen Hilfsmittel in Ihr wichtigstes Werkzeug zur Prozesskontrolle.

Zusammenfassende Tabelle:

| Herausforderung | Schlüsselprobleme | Auswirkungen auf das Löten |

|---|---|---|

| Wasserdampf | Freisetzung bei der Reinigung, Oxidationsrisiko | Verhindert das Benetzen und Fließen der Lotlegierung |

| Bindemittel-Ausgasung | Gaslast von Pastenbindemitteln während der Erhitzung | Erfordert schnelle Entfernung zur Vermeidung von Verunreinigungen |

| Kohlenwasserstoffe | Rückstände von Ölen oder Lösungsmitteln | Kann Kohlenstoff ablagern, wodurch die Fugenbildung blockiert wird |

| Trägergas-Evakuierung | Notwendigkeit, Inertgase schnell zu spülen | Erfordert hohe Pumpgeschwindigkeit über Druckbereiche hinweg |

Kämpfen Sie mit Herausforderungen beim Vakuumlöten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen. Mit außergewöhnlicher F&E und hauseigener Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Gaslasten präzise zu managen und Ihren Lötprozess für höheren Durchsatz, überlegene Verbindungsqualität und Wiederholbarkeit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Systeme Ihre spezifischen Vakuumlötanforderungen lösen und die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen