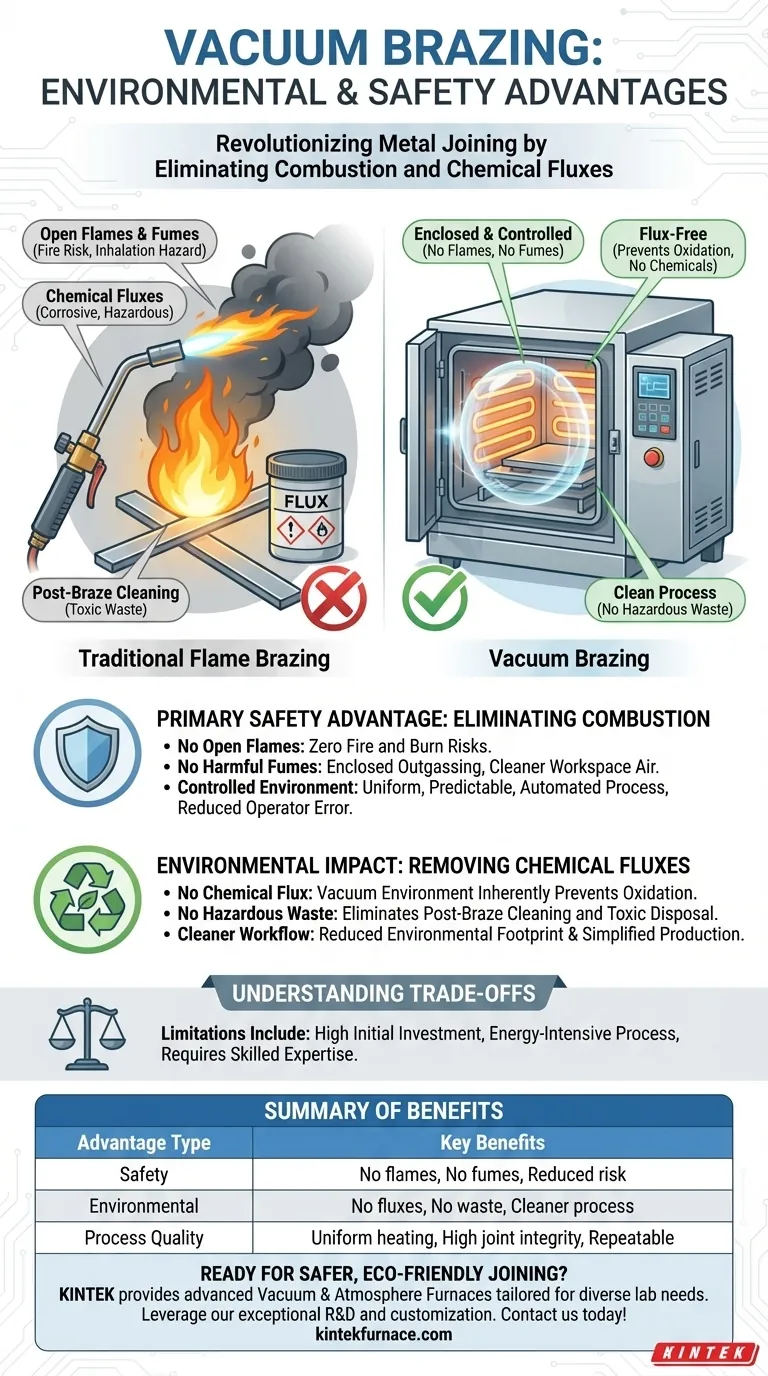

Im Kern bietet das Vakuumlöten erhebliche Umwelt- und Sicherheitsvorteile gegenüber herkömmlichen Methoden, indem es die Verbindungsbedingungen grundlegend verändert. Anstatt auf offene Flammen und chemische Reinigungsmittel angewiesen zu sein, verwendet der Prozess ein kontrolliertes, geschlossenes Vakuum, das von Natur aus Oxidation verhindert und die Produktion von gefährlichen Verbrennungsnebenprodukten eliminiert, wodurch ein saubererer und sichererer Betrieb von Anfang bis Ende geschaffen wird.

Durch das Entfernen sowohl chemischer Flussmittel als auch offener Flammen aus der Gleichung begegnet das Vakuumlöten direkt zwei der größten Sicherheits- und Umweltbedenken, die mit dem Metallfügen verbunden sind. Dies führt zu einem saubereren Arbeitsplatz, weniger gefährlichem Abfall und einem vorhersehbareren, bedienersicheren Prozess.

Der primäre Sicherheitsvorteil: Eliminierung der Verbrennung

Der unmittelbarste Sicherheitsvorteil des Vakuumlötens ergibt sich aus der Verlagerung des Prozesses von einer offenen Flamme in einen versiegelten, kontrollierten Ofen. Diese Verlagerung mindert mehrere kritische Arbeitsplatzgefahren.

Keine offenen Flammen oder Dämpfe

Herkömmliches Flammlöten beinhaltet einen offenen Brenner, der ein offensichtliches Brand- und Verbrennungsrisiko darstellt. Wichtiger noch, es erzeugt Verbrennungsnebenprodukte und Dämpfe, die beim Einatmen für den Bediener schädlich sein können.

Das Vakuumlöten findet vollständig in einem geschlossenen Ofen statt. Dies eliminiert das Risiko offener Flammen und stellt sicher, dass jegliche Ausgasungen der Materialien eingeschlossen und nicht in die Arbeitsplatzluft freigesetzt werden.

Eine kontrollierte, vorhersehbare Umgebung

Das Flammlöten hängt stark von den Fähigkeiten des Bedieners ab, die Wärme gleichmäßig anzuwenden, was inkonsistent sein kann. Im Gegensatz dazu bietet ein Vakuumofen eine außergewöhnlich gleichmäßige Erwärmung und Abkühlung in einem hochgradig wiederholbaren, automatisierten Zyklus.

Diese kontrollierte Umgebung verbessert nicht nur die Qualität der Verbindung, sondern macht den Prozess auch weitaus vorhersehbarer und weniger abhängig von manuellen Eingriffen, wodurch die Wahrscheinlichkeit von Bedienerfehlern, die zu einem Sicherheitsvorfall führen könnten, verringert wird.

Der Umwelteinfluss: Entfernen chemischer Flussmittel

Neben der Eliminierung der Verbrennung bietet die Vakuumumgebung selbst einen großen Umweltvorteil, da chemische Flussmittel überflüssig werden.

Das Problem mit traditionellem Flussmittel

Bei den meisten Lötprozessen ist ein Flussmittel – ein chemisches Mittel – erforderlich, um die Metalloberflächen zu reinigen und Oxidation zu verhindern, damit das Füllmetall richtig binden kann. Diese Flussmittel sind oft korrosiv oder gefährlich.

Nach dem Löten müssen die Flussmittelrückstände gründlich vom Teil gereinigt werden, ein Schritt, der oft mehr Chemikalien erfordert und gefährliche Abfälle erzeugt, die einer speziellen Entsorgung bedürfen.

Wie ein Vakuum Flussmittel ersetzt

Das Vakuum im Ofen entfernt Sauerstoff und andere atmosphärische Gase aus der Kammer. Durch die Schaffung einer schadstofffreien Atmosphäre verhindert das Vakuum selbst die Oxidation an den Metallteilen, während sie erhitzt werden.

Da Oxidation durch die Umgebung verhindert wird, ist kein chemisches Flussmittel erforderlich. Der Prozess ist von Natur aus sauberer und erzeugt helle, glänzende Verbindungen ohne chemische Unterstützung.

Eliminierung von Abfällen aus der Nachreinigung

Da kein Flussmittel verwendet wird, ist keine chemische Nachreinigung erforderlich. Dies reduziert direkt den Einsatz gefährlicher Materialien und eliminiert den nachfolgenden Prozess der Behandlung und Entsorgung chemischer Abfälle. Es vereinfacht den gesamten Produktionsablauf und reduziert gleichzeitig dessen ökologischen Fußabdruck.

Die Kompromisse verstehen

Obwohl das Vakuumlöten klare Vorteile bietet, ist es nicht die optimale Lösung für jedes Szenario. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Anfangsinvestition

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Für kleine Betriebe oder Prototypen kann der Kostenaufwand im Vergleich zu den geringen Einstiegskosten einer einfachen Flammlötbrenner-Einrichtung unerschwinglich sein.

Energieverbrauch

Das Erhitzen eines großen Industrieofens auf Temperaturen zwischen 800 °C und 1150 °C ist ein energieintensiver Prozess. Obwohl er für die Verarbeitung großer Teilemengen in einem einzigen Zyklus hocheffizient sein kann, ist der Gesamtenergieverbrauch sowohl aus Kosten- als auch aus Umweltsicht ein kritischer Faktor.

Prozesskomplexität und Fachwissen

Der Betrieb eines Vakuumofens erfordert ein tiefes Verständnis der Metallurgie, Thermodynamik und Prozesskontrolle. Es handelt sich nicht um eine einfache „Plug-and-Play“-Technologie und erfordert qualifizierte Techniker, um die ordnungsgemäße Einrichtung, den Betrieb und die Wartung sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihrer Lötmethode sollte direkt mit den primären Einschränkungen und Zielen Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Umweltfreundlichkeit liegt: Vakuumlöten ist aufgrund seiner geschlossenen, flussmittelfreien und verbrennungsfreien Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten für geringvolumige Arbeiten liegt: Traditionelles Flammlöten ist oft praktischer, aber Sie müssen robuste Sicherheits- und Abfallentsorgungsprotokolle implementieren, um die Risiken zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Verbindungsfestigkeit für kritische Komponenten liegt: Vakuumlöten ist unübertroffen, da seine saubere und kontrollierte Umgebung für Anwendungen in der Luft- und Raumfahrt, Medizin und Hydraulik unerlässlich ist.

Letztendlich ist die Einführung des Vakuumlötens eine strategische Entscheidung, um Prozessreinheit, Sicherheit und Wiederholbarkeit gegenüber geringeren anfänglichen Gerätekosten zu priorisieren.

Zusammenfassende Tabelle:

| Vorteilstyp | Wesentliche Vorteile |

|---|---|

| Sicherheit | Keine offenen Flammen, keine schädlichen Dämpfe, reduziertes Risiko von Bedienerfehlern |

| Umwelt | Keine chemischen Flussmittel, kein gefährlicher Abfall, eliminiert die Nachreinigung |

| Prozessqualität | Gleichmäßige Erwärmung, wiederholbare Ergebnisse, hohe Verbindungsfestigkeit |

| Kompromisse | Hohe Anfangsinvestition, energieintensiv, erfordert qualifizierten Betrieb |

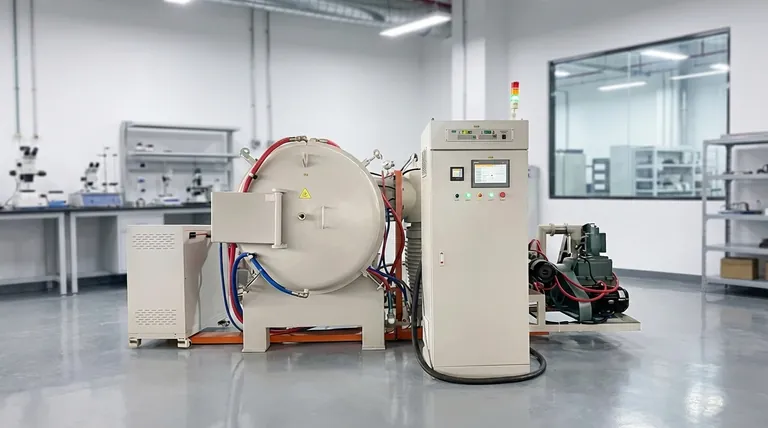

Bereit, Ihr Metallfügen mit sichereren, umweltfreundlicheren Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, maßgeschneidert für verschiedene Laboratorien anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihnen helfen, überragende Ergebnisse mit reduzierter Umweltbelastung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlötsysteme Ihren Betrieb bereichern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung