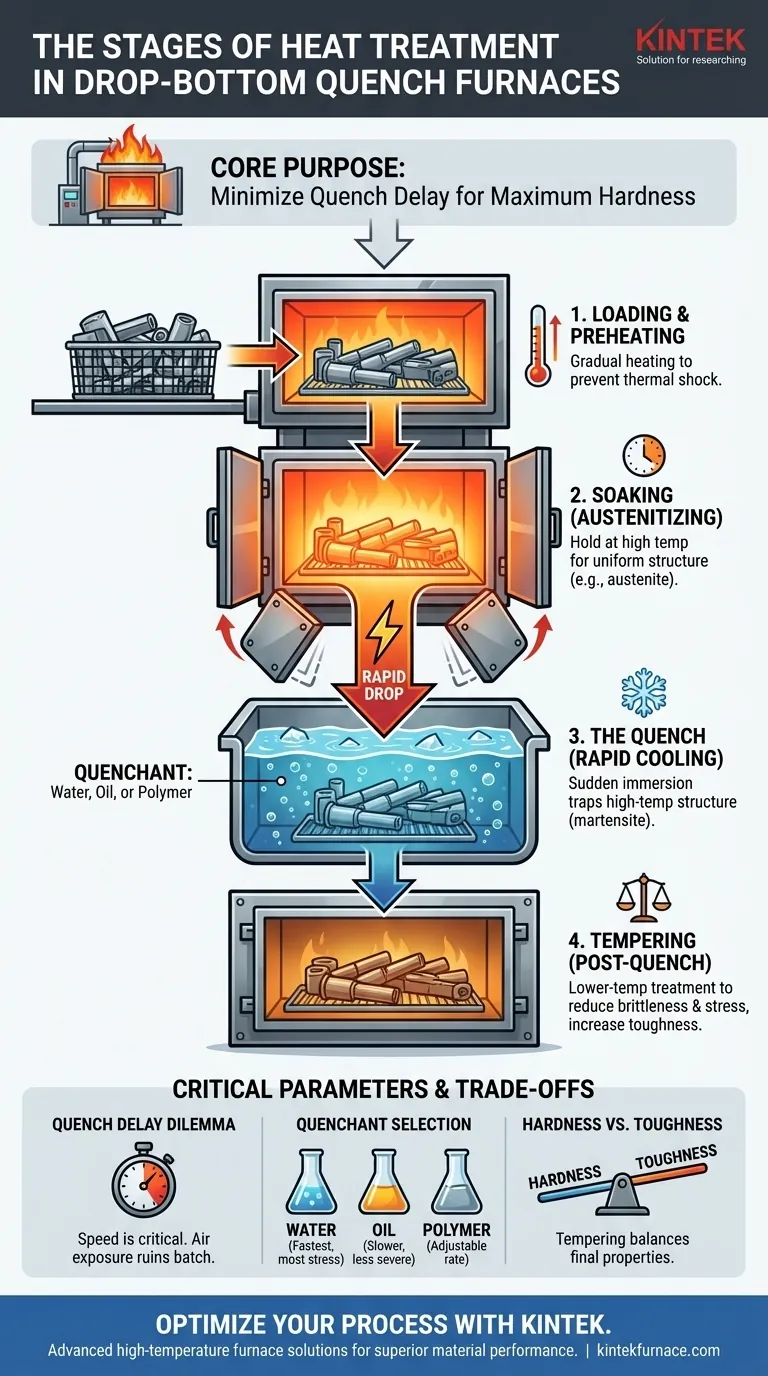

Der Wärmebehandlungsprozess im Fallbodenofen ist ein präziser, mehrstufiger Vorgang, der darauf ausgelegt ist, Metallkomponenten spezifische mechanische Eigenschaften zu verleihen. Die Kernstufen sind das Vorwärmen des Materials auf eine Zieltemperatur, das Halten zur Gewährleistung der Gleichmäßigkeit, das schnelle Abkühlen in einem direkt unter dem Ofen befindlichen Abschreckbehälter und oft eine abschließende Anlassstufe zur Verfeinerung seiner Eigenschaften.

Der Hauptvorteil und der gesamte Zweck eines Fallboden-Abschreckofens besteht darin, die Zeit zwischen der Hochtemperatur-Haltephase und der schnellen Abkühlphase zu minimieren. Diese extreme Geschwindigkeit ist entscheidend, um bei bestimmten Legierungen, insbesondere Aluminium und Stahl, die höchstmögliche Härte und Festigkeit zu erzielen.

Der Zweck von Fallboden-Abschrecköfen

Ein Fallbodenofen, auch Lösungsabschreckofen genannt, ist für eine bestimmte Aufgabe konstruiert: ein erhitztes Bauteil mit maximaler Geschwindigkeit und minimalem Wärmeverlust in ein Abschreckmedium einzubringen.

Diese Geschwindigkeit wird als Minimierung der Abschreckverzögerung bezeichnet. Schon eine Verzögerung von wenigen Sekunden kann dazu führen, dass sich die innere Kristallstruktur des Materials auf unerwünschte Weise zu verändern beginnt, was die endgültigen Eigenschaften des Bauteils beeinträchtigt.

Eine schrittweise Aufschlüsselung des Prozesses

Jede Stufe erfüllt einen bestimmten metallurgischen Zweck und baut auf der vorherigen auf, um die Mikrostruktur des Materials zu verändern.

Stufe 1: Beladen und Vorwärmen

Die Teile werden zunächst in einen Korb oder auf einen Rost geladen. Diese Ladung wird dann in die Ofenkammer angehoben.

Der Vorwärmzyklus beginnt, wobei das Material kontrolliert auf seine Zieltemperatur gebracht wird. Dieses langsame Erhitzen verhindert thermischen Schock, der insbesondere bei komplexen Geometrien zu Verzug oder Rissbildung führen kann.

Stufe 2: Halten (Austenitisieren)

Sobald die Zieltemperatur erreicht ist, tritt das Material in die Haltephase ein. Bei Stählen wird dies genauer als Austenitisieren bezeichnet.

Das Material wird für eine berechnete Zeit bei dieser konstanten, hohen Temperatur gehalten. Das Ziel ist es, die Wärme in das gesamte Bauteil, von der Oberfläche bis zum Kern, eindringen zu lassen, um eine vollständige und gleichmäßige Änderung seiner Kristallstruktur zu gewährleisten (z. B. die Bildung von Austenit in Stahl).

Stufe 3: Das Abschrecken (Schnelles Abkühlen)

Dies ist die definierende Phase des Prozesses. Die Bodentüren des Ofens schwingen schnell auf, und die gesamte Ladung fällt oder wird in den direkt darunter liegenden Abschreckbehälter abgesenkt.

Dieses plötzliche Eintauchen in eine Flüssigkeit – typischerweise Wasser, Öl oder ein Polymer – kühlt das Material extrem schnell ab. Diese schnelle Abkühlung „fängt“ die Hochtemperatur-Kristallstruktur ein und wandelt sie in eine neue, sehr harte Struktur um (wie Martensit in Stahl).

Stufe 4: Anlassen (Nachabschreckbehandlung)

Obwohl das abgeschreckte Teil extrem hart ist, ist es oft auch sehr spröde und weist hohe innere Spannungen auf.

Um dem entgegenzuwirken, wird das Teil häufig einer abschließenden Wärmebehandlung bei niedrigerer Temperatur unterzogen, die als Anlassen bezeichnet wird. Dieser Prozess reduziert die Sprödigkeit, erhöht die Zähigkeit und baut die während des Abschreckens erzeugten Spannungen ab, wodurch das Teil für seinen vorgesehenen Einsatz haltbar wird.

Verständnis der Kompromisse und kritischen Parameter

Das Erzielen konsistenter Ergebnisse erfordert das Verständnis der inhärenten Herausforderungen und der Schlüsselvariablen des Prozesses.

Das Dilemma der Abschreckverzögerung

Der Hauptvorteil – die Geschwindigkeit – ist gleichzeitig das größte Betriebsrisiko. Jeder Ausfall des Tür- oder Absenksystems, der die Zeit verlängert, in der das heiße Teil vor dem Abschrecken der Luft ausgesetzt ist, kann die gesamte Charge ruinieren.

Auswahl des Abschreckmediums

Die Wahl der Flüssigkeit im Behälter ist eine kritische Entscheidung. Wasser sorgt für das schnellste Abschrecken, erzeugt aber die meiste thermische Spannung und Verformung. Öle sind langsamer und weniger aggressiv, während Polymere eine Abkühlrate bieten, die zwischen der von Wasser und Öl eingestellt werden kann.

Das Gleichgewicht zwischen Härte und Zähigkeit

Die Anlassstufe ist ein Balanceakt. Mehr Anlassen erhöht die Zähigkeit, reduziert jedoch leicht die maximale Härte, die während des Abschreckens erreicht wird. Die endgültigen Eigenschaften müssen sorgfältig auf der Grundlage der Anwendung der Komponente festgelegt werden.

Anwendung auf Ihre Prozesssteuerung

Nutzen Sie diese Prinzipien, um Ihre Wärmebehandlungsziele fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass die Austenitisierungstemperatur und -zeit für eine vollständige Umwandlung ausreichen, und überprüfen Sie, ob die Abschreckverzögerung so nah wie möglich bei Null liegt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer, ausgewogener Eigenschaften liegt: Achten Sie genau auf die Anlasstemperatur und -zeit, da diese Stufe die größte Kontrolle über den endgültigen Kompromiss zwischen Härte und Zähigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Kontrollieren Sie die anfängliche Aufheizrampe, stellen Sie sicher, dass die Teile so geladen sind, dass ein gleichmäßiger Abschreckmittelfluss möglich ist, und wählen Sie das am wenigsten aggressive Abschreckmedium, das dennoch die erforderlichen metallurgischen Eigenschaften erzielen kann.

Letztendlich geht es bei der Beherrschung dieses Prozesses darum, die innere Struktur eines Materials präzise zu manipulieren, um ein vorhersagbares und zuverlässiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Stufe | Zweck | Wesentliche Details |

|---|---|---|

| Beladen und Vorwärmen | Thermischen Schock verhindern | Kontrolliertes Erhitzen auf Zieltemperatur |

| Halten (Austenitisieren) | Gleichmäßige Struktur gewährleisten | Halten bei hoher Temperatur für vollständige Umwandlung |

| Abschrecken (Schnelles Abkühlen) | Hohe Härte erzielen | Absenken in den Abschreckbehälter (Wasser, Öl, Polymer) zur Bildung von Martensit |

| Anlassen | Sprödigkeit und Spannung reduzieren | Wärmebehandlung bei niedrigerer Temperatur zum Ausgleich von Härte und Zähigkeit |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Geschwindigkeit zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten gestützt werden. Ob Sie maximale Härte, ausgewogene Eigenschaften oder minimierten Verzug bei Metallen wie Aluminium und Stahl anstreben, unsere Fallboden-Abschrecköfen liefern ein schnelles Abschrecken mit minimaler Verzögerung, um die Effizienz und die Ergebnisse Ihres Labors zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Materialleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen