Um hochpräzise Verbindungen zu erzielen, schaffen kontinuierliche Vakuumöfen eine hochkontrollierte, sauerstofffreie Umgebung zum Erhitzen von Metallkomponenten. Dieser Prozess verhindert Oxidation und Kontamination an der Fügefläche, reduziert thermische Spannungen und Materialverformungen erheblich und führt zu außergewöhnlich sauberen, starken und maßgenauen Verbindungen.

Der Kernwert eines Vakuumofens liegt nicht nur in der Wärme, die er liefert, sondern in der Kontrolle, die er über die Umgebung des Materials bietet. Durch das Entfernen atmosphärischer Gase eliminiert er die chemischen Reaktionen – wie Oxidation –, die Verbindungen schwächen, und ermöglicht so geschweißte Verbindungen, die so rein und stark sind wie die Grundmaterialien selbst.

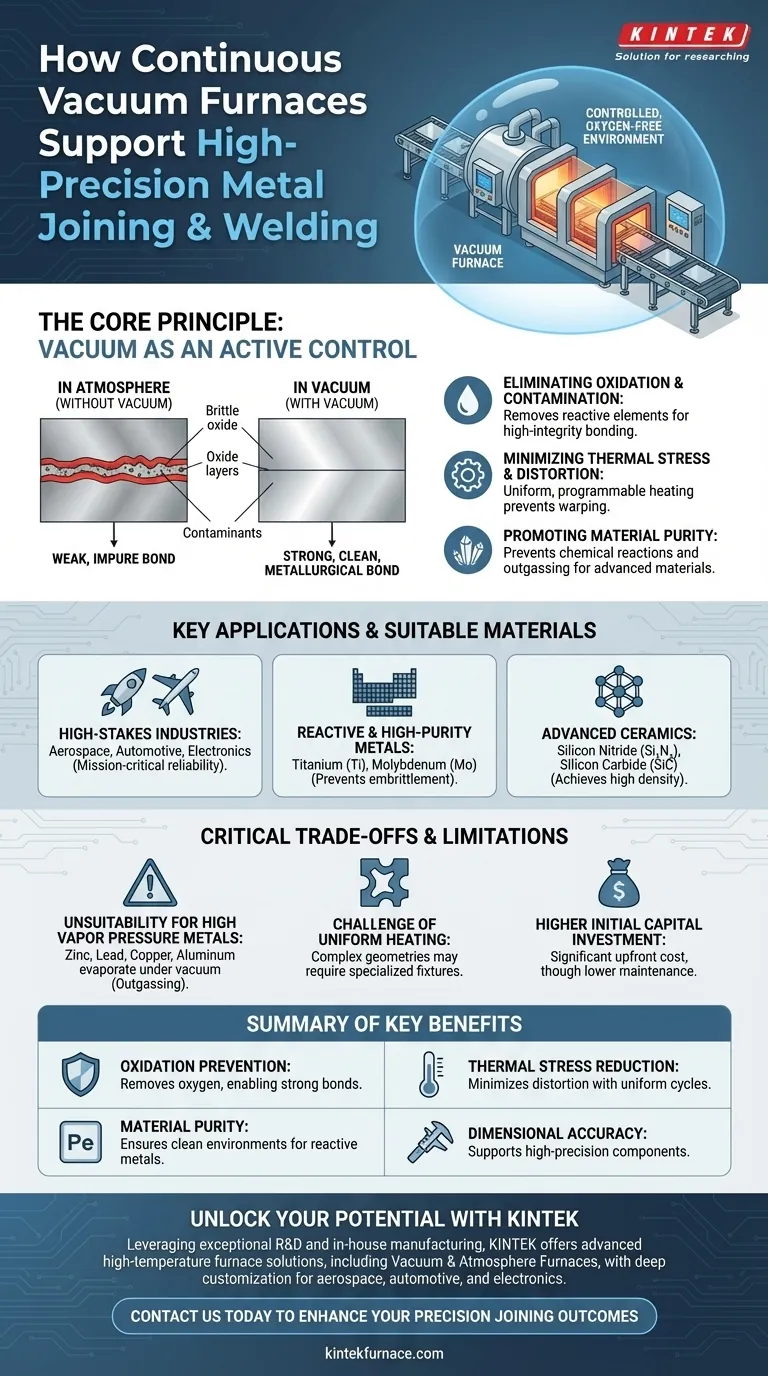

Das Kernprinzip: Warum ein Vakuum ein Game-Changer ist

Ein Vakuum ist kein leerer Raum; es ist eine aktive technische Steuerung. Im Kontext des Schweißens und Fügens besteht seine Hauptfunktion darin, reaktive Elemente zu entfernen, die die Integrität des Endprodukts beeinträchtigen.

Beseitigung von Oxidation und Kontamination

Wenn Metalle in Gegenwart von Luft erhitzt werden, bilden ihre Oberflächen schnell spröde Oxide. Diese Oxidschichten verhindern die Bildung einer starken metallurgischen Verbindung und schaffen Schwachstellen und potenzielle Bruchstellen in der Verbindung.

Ein Vakuumofen entfernt praktisch allen Sauerstoff und andere atmosphärische Verunreinigungen. Dies stellt sicher, dass die Metalloberflächen während des Heizzyklus perfekt sauber bleiben, was eine direkte, hochintegre Verbindung ermöglicht.

Minimierung von thermischer Spannung und Verformung

Schnelles oder ungleichmäßiges Erhitzen und Abkühlen führt zu inneren Spannungen in Materialien, wodurch sie sich verziehen, reißen oder verformen. Dies ist ein kritisches Problem für Präzisionskomponenten mit engen Maßtoleranzen.

Kontinuierliche Vakuumöfen bieten hochgradig gleichmäßige, programmierbare Heiz- und Kühlzyklen. Dieses kontrollierte thermische Management minimiert Temperaturgradienten über das Bauteil hinweg, reduziert innere Spannungen drastisch und bewahrt die präzise Geometrie des Bauteils.

Förderung von Materialreinheit und Wachstum

Die Hochvakuumumgebung ist ideal für die Vorbereitung und Verarbeitung von fortschrittlichen Materialien. Sie fördert die Bildung dichter, reiner Materialstrukturen, indem sie unerwünschte chemische Reaktionen und das Ausgasen von Verunreinigungen aus dem Metall selbst verhindert.

Dies ist entscheidend für Anwendungen wie das Fügen von hochreinem Titan oder das Sintern von fortschrittlichen Keramiken, wo selbst Spuren von Verunreinigungen mechanische oder elektrische Eigenschaften beeinträchtigen können.

Schlüsselanwendungen und geeignete Materialien

Die Vorteile des Vakuumofenfügens machen es in Branchen, in denen Leistung und Zuverlässigkeit nicht verhandelbar sind, unverzichtbar.

High-Stakes-Branchen

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Elektronik verlassen sich bei missionskritischen Komponenten auf diese Technologie. Die außergewöhnliche Zuverlässigkeit von vakuumgelöteten oder geschweißten Verbindungen ist unerlässlich für Teile, die extremen Temperaturen, Drücken und Vibrationen standhalten müssen.

Reaktive und hochreine Metalle

Materialien wie Titan (Ti) und Molybdän (Mo) sind besonders bei erhöhten Temperaturen sehr reaktiv mit Sauerstoff. Eine Vakuumumgebung ist die einzige Möglichkeit, diese Materialien zu verbinden, ohne Versprödung zu verursachen oder ihre inhärenten Eigenschaften zu beeinträchtigen.

Fortschrittliche Keramiken und Verbundwerkstoffe

Vakuumöfen werden zum Sintern fortschrittlicher Keramiken wie Siliziumnitrid (Si₃N₄) und Siliziumkarbid (SiC) verwendet. Das Vakuum hilft, eine nahezu theoretische Dichte zu erreichen, indem es die Porosität reduziert, was die Festigkeit und Wärmebeständigkeit des Materials für den Einsatz in extremen Umgebungen dramatisch erhöht.

Verständnis der kritischen Kompromisse

Obwohl leistungsstark, ist die Vakuumofentechnologie keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Ungeeignetheit für Metalle mit hohem Dampfdruck

Eine wesentliche Einschränkung ist die Inkompatibilität des Ofens mit Metallen, die einen hohen Sättigungsdampfdruck aufweisen. Materialien wie Zink, Blei, Mangan, Kupfer und Aluminium können unter Hochvakuum bei erhöhten Temperaturen verdampfen oder "abkochen".

Dieses Phänomen, bekannt als Ausgasung, kann die Oberflächenzusammensetzung des Werkstücks verändern und das Ofeninnere kontaminieren.

Die Herausforderung der gleichmäßigen Erwärmung

Eine perfekt gleichmäßige Temperatur über große oder geometrisch komplexe Werkstücke zu erreichen, kann schwierig sein. Dies erfordert oft die Konstruktion spezieller Vorrichtungen und Werkzeuge, um die Teile zu halten und eine gleichmäßige Wärmeverteilung zu gewährleisten, was den Prozess komplexer und teurer macht.

Die Kosten-Nutzen-Gleichung

Während Vakuumöfen oft weniger Wartung erfordern als herkömmliche Atmosphärenöfen und die Lebensdauer von behandelten Teilen verlängern, ist die anfängliche Kapitalinvestition erheblich. Die langfristigen Kostenvorteile müssen gegen diese Vorabinvestition abgewogen werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Fügetechnologie hängt vollständig von Ihrem Material, Ihren Leistungsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Fügen reaktiver Materialien wie Titan liegt: Ein Vakuumofen ist unverzichtbar, um Versprödung zu verhindern und die Materialeigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Verbindungsfestigkeit und Reinheit liegt: Die kontrollierte Vakuumumgebung ist überlegen, um die mikroskopischen Oxide zu eliminieren, die traditionelle Schweißnähte schwächen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität für Präzisionskomponenten liegt: Die langsamen, gleichmäßigen Heiz- und Kühlzyklen eines Vakuumofens sind unerlässlich, um Verformungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von Materialien mit hohem Dampfdruck (wie Messing oder bestimmte Aluminiumlegierungen) liegt: Ein Vakuumofen ist wahrscheinlich ungeeignet, und alternative Methoden wie das Schutzgaslöten sollten in Betracht gezogen werden.

Letztendlich ermöglicht ein kontinuierlicher Vakuumofen Ihnen, die Chemie des Fügeprozesses selbst zu kontrollieren und sicherzustellen, dass das Endprodukt die anspruchsvollsten Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Oxidationsverhinderung | Entfernt Sauerstoff zur Eliminierung von Verunreinigungen und ermöglicht starke metallurgische Verbindungen. |

| Reduzierung thermischer Spannungen | Bietet gleichmäßiges Erhitzen und Abkühlen zur Minimierung von Verformungen und Erhaltung der Geometrie. |

| Materialreinheit | Gewährleistet saubere Umgebungen für reaktive Metalle wie Titan und fortschrittliche Keramiken. |

| Maßgenauigkeit | Unterstützt hochpräzise Komponenten durch Reduzierung innerer Spannungen und Verformungen. |

Entfalten Sie das volle Potenzial Ihrer Metallfügeprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik überlegene Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Präzisionsschweiß- und Fügeergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung