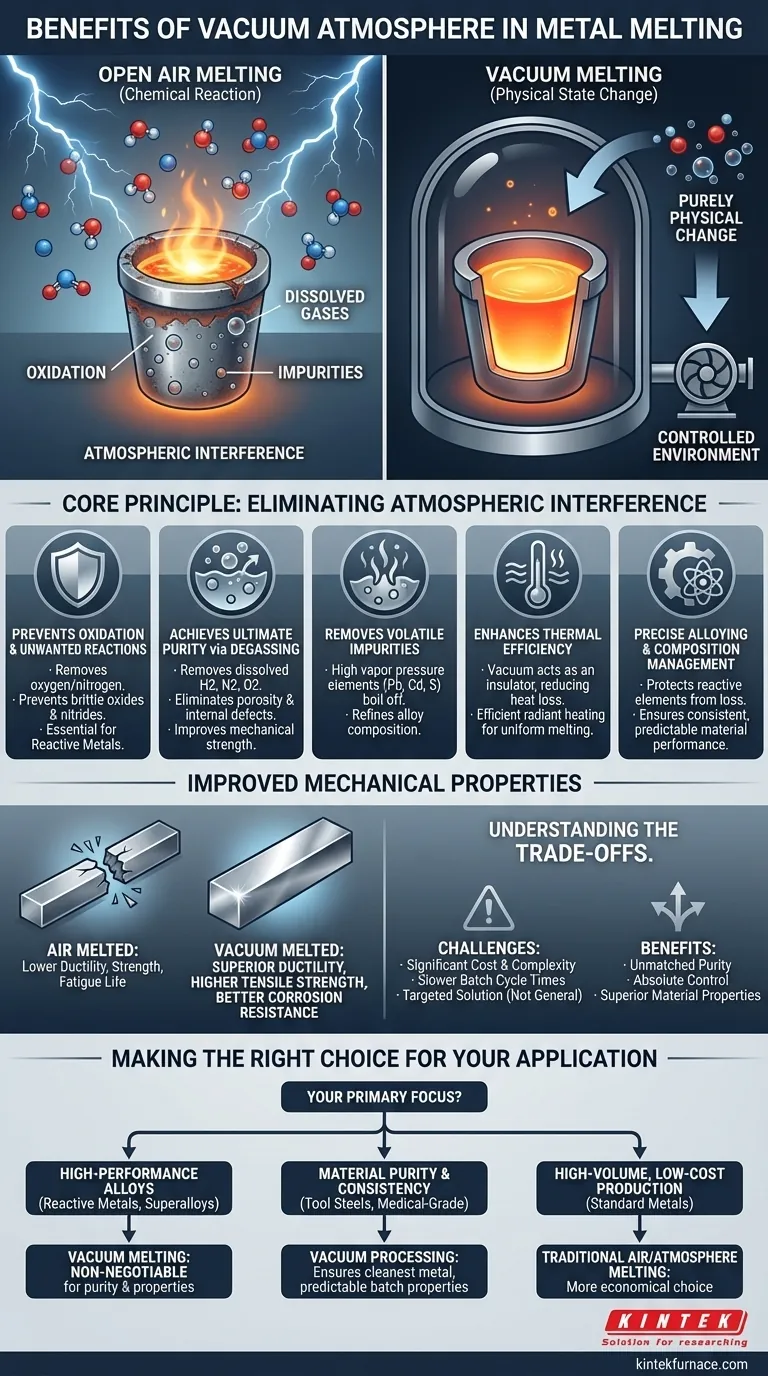

Kurz gesagt: Die Verwendung eines Vakuums zum Metallschmelzen verwandelt den Prozess grundlegend von einer chemischen Reaktion mit der Atmosphäre zu einem rein physikalischen Zustandswechsel. Diese kontrollierte Umgebung verhindert Oxidation, entfernt gelöste Gase und flüchtige Verunreinigungen und gewährleistet die höchstmögliche Reinheit und Leistung des Endmaterials.

Die Verlagerung des Schmelzprozesses in ein Vakuum ist keine geringfügige Optimierung, sondern eine strategische Entscheidung, um absolute Kontrolle zu erreichen. Sie ermöglicht die Herstellung von Materialien mit einem Reinheitsgrad und spezifischen Eigenschaften, die beim Schmelzen in Gegenwart von Luft einfach unerreichbar sind.

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Das Schmelzen von Metall an der freien Luft ist ein Kompromiss. Die Atmosphäre, reich an Sauerstoff und Stickstoff, reagiert aktiv mit dem geschmolzenen Metall, verändert dessen Chemie und verschlechtert dessen Eigenschaften. Ein Vakuumofen eliminiert diese Variable vollständig.

Verhinderung von Oxidation und unerwünschten Reaktionen

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. Bei hohen Temperaturen reagieren geschmolzene Metalle bereitwillig mit Sauerstoff unter Bildung von Oxiden, die spröde, nicht-metallische Einschlüsse in das Endprodukt einbringen.

Ähnlich kann Stickstoff mit bestimmten Metallen reagieren und harte Nitride bilden. Durch das Evakuieren der Kammer verhindern Sie diese unerwünschten chemischen Reaktionen und bewahren die intrinsischen Eigenschaften des Metalls. Dies ist bei reaktiven Metallen wie Titan, Zirkonium und Niob unerlässlich.

Erzielen höchster Reinheit durch Entgasung

Geschmolzene Metalle können eine erhebliche Menge gelöster Gase wie Wasserstoff, Stickstoff und Sauerstoff enthalten. Wenn das Metall abkühlt und erstarrt, werden diese Gase aus der Lösung gedrängt, wodurch mikroskopische Hohlräume und Porosität entstehen.

Die Niederdruckumgebung eines Vakuumofens zieht diese gelösten Gase effektiv aus dem Schmelzbad. Dieser Entgasungsprozess ist entscheidend für die Eliminierung interner Defekte, was die mechanische Festigkeit und Dauerfestigkeit des Metalls drastisch verbessert.

Entfernung flüchtiger Verunreinigungen

Ein Vakuum erleichtert auch die Entfernung anderer unerwünschter Elemente. Verunreinigungen mit hohem Dampfdruck (wie Blei, Kadmium, Schwefel oder Magnesium) verdampfen unter Vakuum im Wesentlichen aus dem geschmolzenen Metall und werden durch das Pumpsystem entfernt, wodurch die Legierung weiter veredelt wird.

Unübertroffene Prozesskontrolle erreichen

Über die Reinheit hinaus bietet eine Vakuumatmosphäre ein Maß an operativer Kontrolle, das in Luft unmöglich ist. Diese Kontrolle wirkt sich direkt auf die thermische Effizienz und die Zusammensetzungsgenauigkeit aus.

Verbesserung der thermischen Effizienz

In einem Standardofen geht ein erheblicher Teil der Wärme durch Konvektion an die Umgebungsluft verloren. Ein Vakuum ist ein ausgezeichneter Isolator, so dass dieser Modus des Wärmeverlusts praktisch eliminiert wird.

Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, was zu einem effizienteren, gleichmäßigeren und oft schnelleren Schmelzprozess führt. Dies ist besonders vorteilhaft beim Vakuum-Induktionsschmelzen (VIM), bei dem Magnetfelder das Vakuum durchdringen können, um das Metall direkt zu erwärmen.

Präzise Legierung und Zusammensetzungsmanagement

Bei der Herstellung spezifischer Legierungen ist die genaue Einhaltung des Elementeverhältnisses von größter Bedeutung. In Luft können einige teure oder reaktive Legierungselemente durch Oxidation verloren gehen.

In einem Vakuum sind diese Elemente geschützt. Dies stellt sicher, dass die endgültige chemische Zusammensetzung der Legierung genau dem entspricht, was entworfen wurde, was zu einer konsistenten und vorhersagbaren Materialleistung Charge für Charge führt.

Verbesserte mechanische Eigenschaften

Die kumulative Wirkung dieser Vorteile – höhere Reinheit, keine Einschlüsse und keine Porosität – ist eine dramatische Verbesserung der endgültigen Eigenschaften des Metalls.

Vakuumgeschmolzene Metalle weisen durchweg eine überlegene Duktilität, höhere Zugfestigkeit und bessere Korrosionsbeständigkeit auf. Aus diesem Grund werden sie für die anspruchsvollsten Anwendungen in der Luft- und Raumfahrt, Verteidigung, medizinischen Implantaten und Energieerzeugung spezifiziert.

Die Kompromisse verstehen

Obwohl die Vorteile klar sind, ist Vakuumschmelzen keine Universallösung. Es sind erhebliche technische und wirtschaftliche Überlegungen zu berücksichtigen.

Erhebliche Kosten und Komplexität

Vakuumöfen sind komplexe Systeme, deren Anschaffung, Betrieb und Wartung teuer sind. Die Kosten für Hochleistungs-Vakuumpumpen, robuste Kammerkonstruktion und ausgeklügelte Steuerungen sind beträchtlich.

Längere Chargenzykluszeiten

Die Notwendigkeit, die Ofenkammer auf das erforderliche Vakuumniveau abzupumpen, verlängert jede Schmelzzykluszeit erheblich. Dies macht den Prozess von Natur aus langsamer als kontinuierliches oder Chargenschmelzen in Luft.

Eine gezielte Lösung, keine allgemeine

Für viele gängige Metalle und Anwendungen, wie z.B. grundlegenden Baustahl oder Standard-Aluminiumgussteile, ist der durch Vakuumschmelzen erreichte Reinheitsgrad nicht erforderlich. Die zusätzlichen Kosten und die Komplexität sind nicht gerechtfertigt, wenn die Anwendung keine höchste Leistung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für das Vakuumschmelzen sollte ausschließlich von den erforderlichen Eigenschaften des Endmaterials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Hochleistungslegierungen liegt: Vakuumschmelzen ist unerlässlich, um die erforderliche Reinheit und mechanischen Eigenschaften für reaktive Metalle (z.B. Titan) oder Superlegierungen (z.B. Inconel) zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -konsistenz liegt: Für Werkzeugstähle, Magnetlegierungen und medizinische Materialien gewährleistet die Vakuumverarbeitung das sauberste mögliche Metall mit vorhersagbaren Chargen-zu-Chargen-Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Großserien- und kostengünstiger Produktion liegt: Für nicht-reaktive Metalle, bei denen Standardreinheit akzeptabel ist, bleibt das traditionelle Schmelzen in Luft oder unter Schutzgas die wirtschaftlichere Wahl.

Letztendlich ist die Wahl des Vakuumschmelzens eine Investition in die absolute Kontrolle über die endgültige Chemie und strukturelle Integrität Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff- und Stickstoffreaktionen, bewahrt die Metallintegrität. |

| Entfernt gelöste Gase | Entgasung reduziert die Porosität, verbessert die Festigkeit und Dauerfestigkeit. |

| Eliminiert flüchtige Verunreinigungen | Verdampft unerwünschte Elemente wie Blei und Schwefel für höhere Reinheit. |

| Verbessert die thermische Effizienz | Vakuumisolierung ermöglicht gleichmäßiges, schnelleres Schmelzen durch Strahlung. |

| Verbessert die mechanischen Eigenschaften | Führt zu überragender Duktilität, Zugfestigkeit und Korrosionsbeständigkeit. |

Sind Sie bereit, Ihr Metallschmelzen mit unübertroffener Reinheit und Kontrolle zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für Ihre Bedürfnisse anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten unterstützt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit reaktiven Metallen, Superlegierungen oder medizinischen Materialien arbeiten, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für elektrokatalytische Elektrodenblätter notwendig? Integrität schützen & Leistung steigern

- Wie profitiert die Materialverarbeitung von der Vakuumumgebung? Überragende Reinheit und Kontrolle erreichen

- Für welche Arten von Bauteilen ist die Wärmebehandlung in einem vertikalen Vakuumofen besonders geeignet? Optimierung auf minimale Verformung

- Welche Arten von Heizelementen werden in Vakuum-Sinteröfen verwendet? Wählen Sie das Richtige für den Erfolg bei hohen Temperaturen

- Warum ist die Legierungszusammensetzung gleichmäßiger, wenn sie unter Vakuum oder Schutzatmosphäre geschmolzen wird? Sicherstellung präziser Legierungsqualität

- Warum muss Graphenoxid bei 60°C im Vakuum getrocknet werden? Schützen Sie die Integrität Ihres Nanomaterials

- Wie tragen Wärmebehandlung und Vakuumöfen zur industriellen Innovation bei? Erschließen Sie überlegene Materialleistung

- Welche Anwendungen haben Hochtemperatur-Vakuum-Sinteröfen? Unverzichtbar für Luft- und Raumfahrt, Elektronik und medizinische Materialien