Für Bauteile mit komplexen Formen ist der Hauptvorteil des Vakuumaufkohlens die außergewöhnliche Fähigkeit, Verzug zu minimieren. Dies wird durch eine hochgradig steuerbare Erwärmung und einen weniger aggressiven Gasabschreckprozess erreicht, die zusammen die thermischen Spannungen reduzieren, die bei komplexen Geometrien Verwerfungen verursachen.

Der Kernvorteil des Vakuumaufkohlens liegt nicht nur im Aufkohlschritt, sondern in der gesamten Prozesskontrolle, die es bietet. Durch die präzise Steuerung sowohl der Heiz- als auch der Kühl- (Abschreck-)Zyklen löst es das grundlegende Problem des Thermoschocks und des Verzugs, das komplexe Bauteile bei der traditionellen Wärmebehandlung plagt.

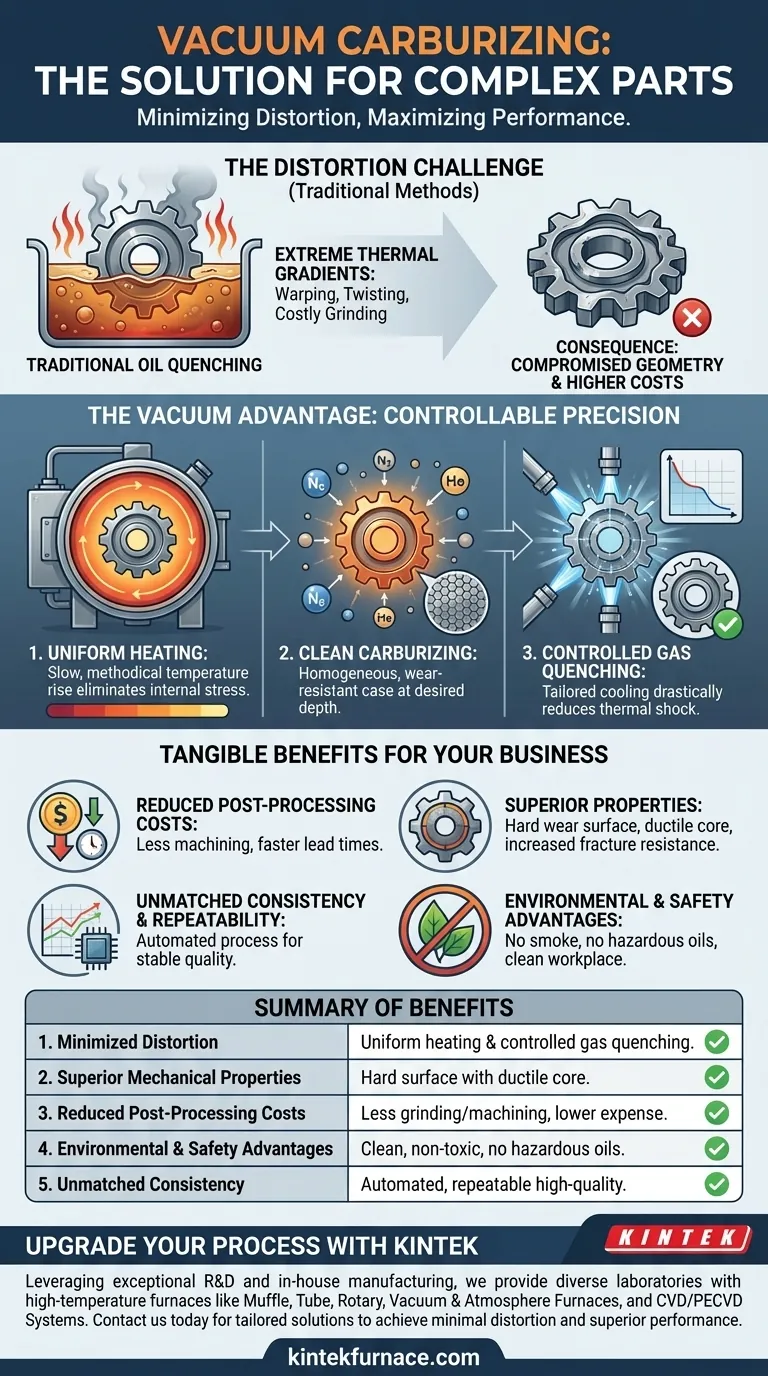

Warum Verzug der Feind komplexer Bauteile ist

Das Problem mit traditionellen Methoden

Traditionelles atmosphärisches Aufkohlen, gefolgt von Öl-Abschrecken, führt zu extremen Temperaturgradienten. Wenn ein heißes, komplexes Bauteil in kühles Öl getaucht wird, kühlen verschiedene Abschnitte mit sehr unterschiedlichen Geschwindigkeiten ab.

Dünne Abschnitte kühlen sofort ab und ziehen sich zusammen, während dicke Abschnitte heiß und ausgedehnt bleiben. Dieser interne Kampf der thermischen Spannungen ist es, der die endgültige Geometrie des Bauteils verformt, verdreht und verzerrt.

Die Konsequenz: Kosten und Kompromisse

Dieser Verzug zwingt Hersteller zu teuren und zeitaufwändigen Nachbearbeitungen. Schleifen, Richten oder Hartbearbeitung sind oft erforderlich, um das Bauteil wieder in die spezifizierte Toleranz zu bringen, was erhebliche Kosten und Produktionsverzögerungen verursacht.

Wie Vakuumaufkohlen das Verzugsproblem löst

Schritt 1: Präzise und gleichmäßige Erwärmung

Vakuumöfen ermöglichen hochgradig einstellbare Aufheizgeschwindigkeiten. Bei einem komplexen Bauteil kann die Temperatur langsam und methodisch erhöht werden, um sicherzustellen, dass das gesamte Bauteil – vom dicksten Kern bis zu den dünnsten Rippen – eine gleichmäßige Temperatur erreicht.

Dies eliminiert die internen Spannungen, die während der anfänglichen Aufheizphase entstehen, und schafft die Voraussetzungen für einen stabilen Prozess.

Schritt 2: Sauberes und homogenes Aufkohlen

In der Vakuumumgebung ist der Aufkohlungsprozess außergewöhnlich sauber. Dies führt zu einer überlegenen metallurgischen Struktur mit einer hochgradig homogenen gehärteten Schicht in der gewünschten Tiefe.

Diese Gleichmäßigkeit gewährleistet eine konsistente Verschleißfestigkeit über alle Oberflächen des Bauteils hinweg, was für Komponenten mit komplexen Kontaktpunkten entscheidend ist.

Schritt 3: Der entscheidende Vorteil der Gasabschreckung

Anstelle einer heftigen Öl-Abschreckung verwendet das Vakuumaufkohlen Hochdruckgas (wie Stickstoff oder Helium), um das Bauteil abzukühlen. Der Druck und die Geschwindigkeit dieses Gases können präzise gesteuert werden.

Dies ermöglicht eine Kühlrate, die speziell auf die Geometrie und das Material des Bauteils zugeschnitten ist. Eine kontrollierte, weniger aggressive Abschreckung reduziert den Thermoschock drastisch und ist der wichtigste Faktor bei der Minimierung von Verzug.

Die greifbaren Vorteile verstehen

Reduzierte Nachbearbeitungskosten

Da der Verzug an der Quelle minimiert wird, wird der Bedarf an korrigierendem Schleifen und Bearbeiten erheblich reduziert oder sogar eliminiert. Dies führt direkt zu niedrigeren Gesamtfertigungskosten und kürzeren Lieferzeiten.

Überlegene mechanische Eigenschaften

Bauteile entwickeln eine harte, verschleißfeste Oberfläche, während sie einen weicheren, duktileren Kern behalten. Diese Kombination ist ideal für Hochleistungsanwendungen, da der weiche Kern Stoß- und Schlagspannungen absorbieren kann, was eine erhöhte Bruchfestigkeit bietet.

Unübertroffene Konsistenz und Wiederholbarkeit

Der gesamte Vakuumaufkohlungsprozess ist typischerweise automatisiert und wird von einem Mikroprozessor gesteuert. Alle kritischen Parameter werden überwacht und aufgezeichnet, um sicherzustellen, dass jedes Bauteil einer Charge – und jede nachfolgende Charge – genau dieselbe Behandlung erhält. Dies gewährleistet stabile, wiederholbare Qualität.

Umwelt- und Sicherheitsvorteile

Vakuumaufkohlen ist ein umweltfreundliches Verfahren. Es erzeugt keinen Rauch, keine CO2-Emissionen und eliminiert die Notwendigkeit der Handhabung und Entsorgung gefährlicher Abschrecköle, was zu einer sauberen, ungiftigen Arbeitsumgebung führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Wärmebehandlungsprozesses erfordert ein Abwägen von Bauteilkomplexität, Leistungsanforderungen und Gesamtkosten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei hochpräzisen Bauteilen liegt: Vakuumaufkohlen mit Gasabschreckung ist die definitive Wahl, da es eine unübertroffene Kontrolle über den Kühlzyklus bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster metallurgischer Konsistenz liegt: Die saubere, hochkontrollierte und wiederholbare Natur des Vakuumprozesses gewährleistet überlegene und vorhersehbare Ergebnisse für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einfacher Formen liegt, bei denen geringfügiger Verzug akzeptabel ist: Traditionelles atmosphärisches Aufkohlen und Öl-Abschrecken können für weniger kritische Anwendungen eine kostengünstigere Option bleiben.

Letztendlich ist die Investition in das Vakuumaufkohlen eine strategische Entscheidung, um höhere Prozesskosten gegen niedrigere Gesamtteilkosten und überlegene technische Leistung einzutauschen.

Zusammenfassungstabelle:

| Vorteil | Wichtige Details |

|---|---|

| Minimierter Verzug | Erreicht durch gleichmäßige Erwärmung und kontrolliertes Gasabschrecken, wodurch Verwerfungen bei komplexen Geometrien reduziert werden. |

| Überlegene mechanische Eigenschaften | Harte, verschleißfeste Oberfläche mit duktilem Kern für erhöhte Bruchfestigkeit und Haltbarkeit. |

| Reduzierte Nachbearbeitungskosten | Weniger Schleifen oder Bearbeiten erforderlich, wodurch die gesamten Fertigungskosten und Lieferzeiten gesenkt werden. |

| Umwelt- und Sicherheitsvorteile | Kein Rauch, keine CO2-Emissionen oder gefährliche Öle, was eine saubere, ungiftige Arbeitsumgebung gewährleistet. |

| Unübertroffene Konsistenz und Wiederholbarkeit | Automatisierter Prozess mit Mikroprozessorsteuerung für stabile, hochwertige Ergebnisse in jeder Charge. |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung bieten wir verschiedenen Laboratorien Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, minimalen Verzug und überlegene Leistung für komplexe Bauteile zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung