Der Hauptvorteil der nichtlinearen Verarbeitung in einem Vakuumofen ist die Fähigkeit, hochkomplexe, mehrstufige Heiz- und Abkühlprofile mit außergewöhnlicher Präzision auszuführen. Dieses Maß an Kontrolle, das in herkömmlichen Öfen unmöglich ist, ermöglicht es Ihnen, die Mikrostruktur eines Materials zu manipulieren, um spezifische, vorhersagbare Eigenschaften zu erzielen und gleichzeitig absolute Reinheit zu gewährleisten.

Die Kernherausforderung bei der modernen Wärmebehandlung besteht nicht nur darin, eine Temperatur zu erreichen, sondern den gesamten thermischen Weg einer Komponente zu steuern. Ein Vakuumofen zeichnet sich dadurch aus, dass er atmosphärische Variablen eliminiert und durch rein strahlende Wärme und präzise gesteuerte Energiezufuhr hochgradig vorhersagbare und saubere Ergebnisse ermöglicht.

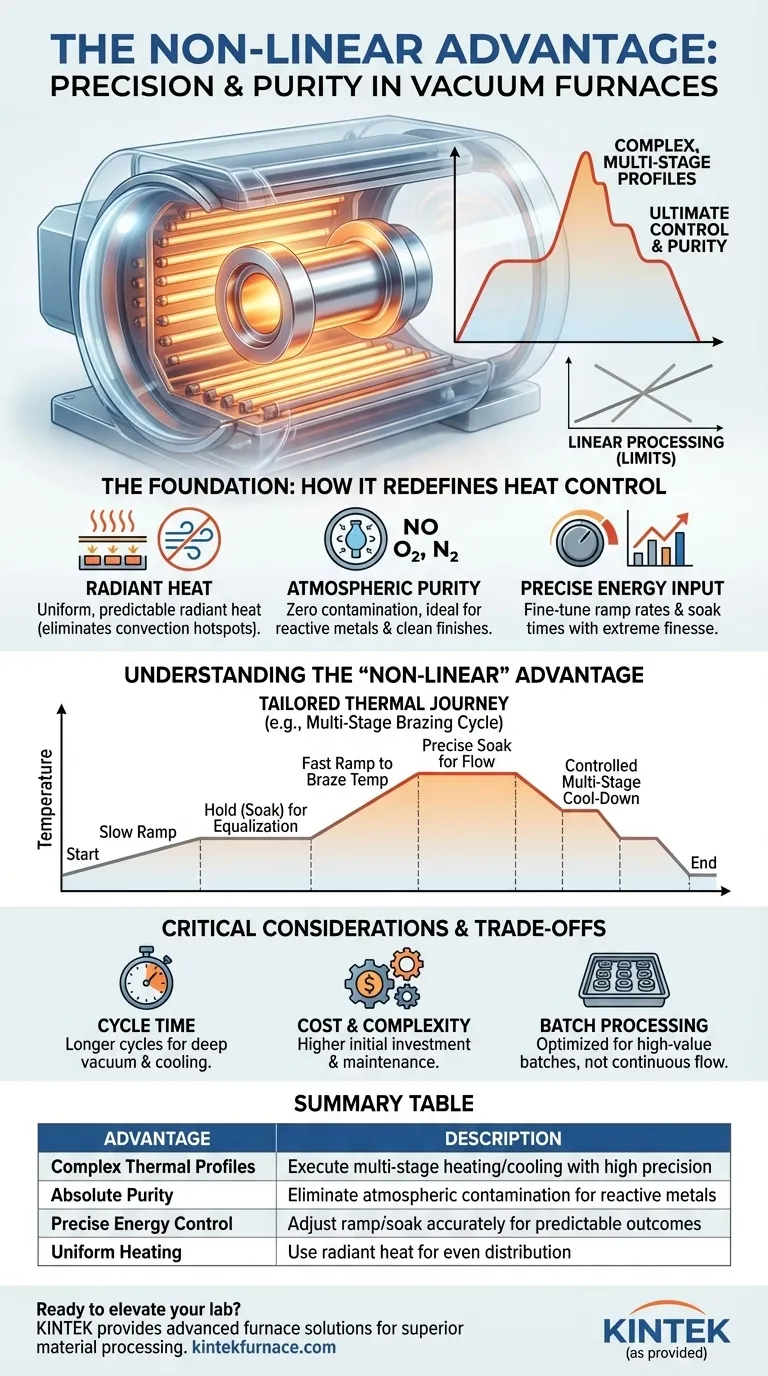

Die Grundlage: Wie ein Vakuumofen die Wärmesteuerung neu definiert

Um die Vorteile zu verstehen, müssen wir uns zunächst die grundlegenden Prinzipien ansehen, die eine Vakuumumgebung ermöglicht. Sie verändert die Physik der Wärmeübertragung auf ein Material grundlegend.

Eliminierung der Konvektion für reine Strahlungswärme

In einem Standardofen erzeugt Luft Konvektionsströme, die zu ungleichmäßiger Erwärmung und unvorhersehbaren Temperaturschwankungen führen. Ein Vakuumofen entfernt nahezu alle Luftmoleküle.

Dies zwingt die Wärmeübertragung dazu, hauptsächlich durch Strahlung von den Heizelementen zu erfolgen. Diese Methode ist weitaus gleichmäßiger und vorhersagbarer und eliminiert Heiß- und Kaltstellen, die die Integrität eines Teils beeinträchtigen können.

Erreichen absoluter atmosphärischer Reinheit

Die versiegelte, evakuierte Kammer ist die ultimative Verteidigung gegen Kontamination. Sie verhindert, dass Sauerstoff, Stickstoff und andere atmosphärische Gase bei hohen Temperaturen mit der Materialoberfläche reagieren.

Dies ist entscheidend für die Verarbeitung von reaktiven Metallen wie Titan oder Superlegierungen und gewährleistet ein sauberes, helles Finish der Teile ohne Oberflächenoxidation oder -verfärbung.

Erschließung präziser Energiezufuhr

Moderne Vakuumöfen nutzen hochentwickelte Steuerungen für ihre elektrischen Heizelemente. Die Leistungsaufnahme kann mit extremer Finesse eingestellt werden.

Dies ermöglicht eine präzise Steuerung nicht nur der Endtemperatur, sondern auch der Änderungsrate der Temperatur (der Aufheizrate) und der Dauer etwaiger Haltezeiten (Soaks).

Das „nichtlineare“ Verständnis

Der Begriff „nichtlinear“ bezieht sich auf die Fähigkeit, thermische Profile zu erstellen, die keinen einfachen, geradlinigen Weg von Anfang bis Ende folgen. Diese Fähigkeit ist eine direkte Folge der oben diskutierten Umgebungs- und Energiekontrolle.

Was „Nichtlinear“ wirklich bedeutet

Es ist die Fähigkeit, ein komplexes Rezept aus Heiz-, Halte- und Abkühlstufen zu entwerfen und auszuführen, das auf ein bestimmtes metallurgisches Ergebnis zugeschnitten ist.

Anstatt eines einfachen „Erhitzen auf X und Abkühlen“ können Sie eine Abfolge unterschiedlicher Rampenraten und Haltezeiten programmieren.

Beispiel: Ein mehrstufiger Lötzyklus

Betrachten Sie einen komplexen Lötprozess. Er könnte eine langsame Anfangsrampe zur Vermeidung von thermischem Schock, eine kurze Haltezeit zum Temperaturausgleich, eine schnellere Rampe zur Löttemperatur, eine präzise Haltezeit für den Fluss des Lotmetalls und schließlich ein kontrolliertes, mehrstufiges Abkühlen zur Vermeidung von Spannungsrissen erfordern.

Dieser komplizierte, nichtlineare Weg ist nur möglich, wenn man die absolute Kontrolle besitzt, die ein Vakuumofen bietet.

Wichtige Überlegungen und Kompromisse

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die universelle Lösung. Objektivität erfordert die Anerkennung ihrer spezifischen Kompromisse.

Zykluszeit

Das Erreichen eines tiefen Vakuums braucht Zeit, ebenso wie das Abkühlen von Teilen in nahezu luftleeren Räumen. Die gesamten Zykluszeiten können länger sein als bei herkömmlichen Atmosphärenöfen, die Lüfter zur erzwungenen Konvektionskühlung verwenden.

Kosten und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die Vakuumpumpen, versiegelte Kammern und fortschrittliche Steuerungen umfassen. Die anfängliche Investition und die laufende Wartung sind in der Regel höher als bei einfacheren Ofendesigns.

Chargenverarbeitungscharakter

Die meisten Vakuumöfen sind für die Chargenverarbeitung ausgelegt. Obwohl sie ideal für hochwertige Komponenten sind, ist dies möglicherweise nicht effizient für die kontinuierliche Massenproduktion, bei der ein Ofen mit Förderband besser geeignet sein könnte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Die versiegelte Vakuumumgebung ist für die Verarbeitung reaktiver Metalle, medizinischer Implantate oder Luft- und Raumfahrtkomponenten nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen komplexer Mikrostrukturen liegt: Die präzise, „nichtlineare“ Steuerung mehrstufiger Heiz- und Abkühlzyklen ist der entscheidende Vorteil für fortschrittliches Härten, Löten und Glühen.

- Wenn Ihr Hauptaugenmerk auf der Massenwärmebehandlung liegt: Ein herkömmlicher Atmosphären- oder Durchlaufbandofen könnte eine kostengünstigere Lösung sein, vorausgesetzt, eine geringfügige Oberflächenoxidation ist akzeptabel.

Wenn Sie verstehen, dass ein Vakuumofen die ultimative Kontrolle über die thermische Umgebung bietet, können Sie ihn zuversichtlich für Prozesse auswählen, bei denen Präzision, Reinheit und Wiederholbarkeit von größter Bedeutung sind.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Komplexe thermische Profile | Ausführung mehrstufiger Heiz- und Abkühlvorgänge mit hoher Präzision für maßgeschneiderte Materialeigenschaften. |

| Absolute Reinheit | Eliminierung atmosphärischer Kontamination, ideal für reaktive Metalle und saubere Oberflächen. |

| Präzise Energiekontrolle | Genaue Einstellung von Rampenraten und Haltezeiten für vorhersagbare Ergebnisse. |

| Gleichmäßige Erwärmung | Verwendung von Strahlungswärme zur Vermeidung von Hot Spots und Gewährleistung einer gleichmäßigen Temperaturverteilung. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Vakuumofenlösungen zu erweitern? KINTEK nutzt herausragende F&E-Leistungen und die hausinterne Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Materialverarbeitung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Erzielung beispielloser Präzision und Reinheit bei Ihren Wärmebehandlungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität