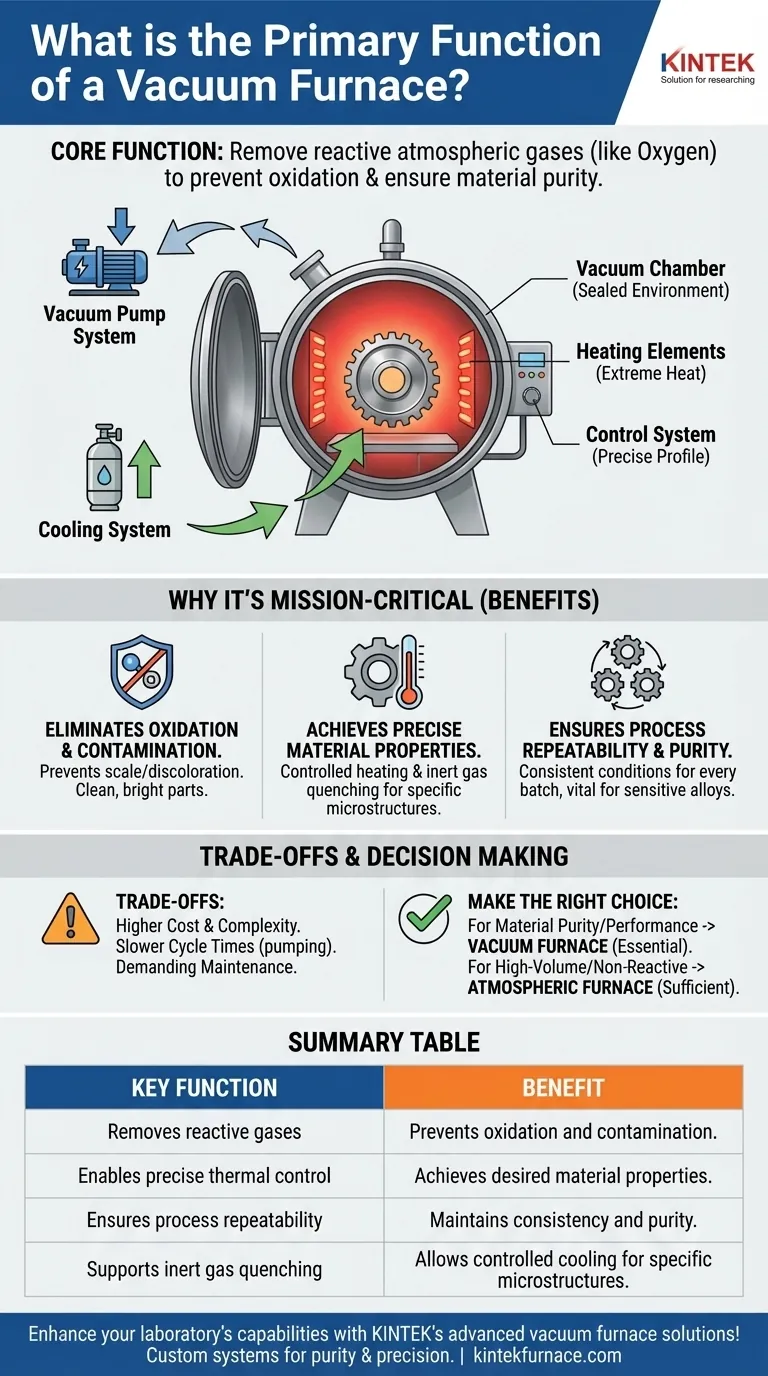

Im Kern ist ein Vakuumofen ein hochspezialisierter Ofen, der zum Erhitzen von Materialien, typischerweise Metallen, auf extreme Temperaturen in einer kontrollierten Umgebung mit niedrigem Druck entwickelt wurde. Seine Hauptfunktion besteht darin, reaktive atmosphärische Gase, wie Sauerstoff, aus der Heizkammer zu entfernen. Dies verhindert unerwünschte chemische Reaktionen, hauptsächlich Oxidation, und stellt sicher, dass die Integrität und Reinheit des Materials während des gesamten Prozesses erhalten bleibt.

Der wesentliche Zweck eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern eine außergewöhnlich saubere Umgebung zu schaffen. Durch die Entfernung der Atmosphäre wird das Risiko von Oxidation und Kontamination beseitigt, was die Herstellung von qualitativ hochwertigeren Komponenten mit überlegenen Materialeigenschaften ermöglicht.

Warum ein Vakuum für die Wärmebehandlung entscheidend ist

Die Verwendung eines Vakuums ist eine bewusste Entscheidung, um spezifische Probleme zu lösen, die beim Erhitzen reaktiver Materialien in normaler Luftatmosphäre auftreten. Sie verändert das Ergebnis des Wärmebehandlungsprozesses grundlegend.

Beseitigung von Oxidation und Kontamination

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie und bilden eine Schicht aus Zunder oder Verfärbungen auf der Oberfläche. Diese Oxidation kann die Abmessungen eines Teils verändern, seine Oberflächengüte beeinträchtigen und seine strukturelle Integrität schwächen.

Ein Vakuumofen entfernt vor Beginn des Erhitzens den Großteil der Luft und anderer Gase physisch aus der Kammer. Dies entzieht dem Prozess den Sauerstoff, der für das Auftreten dieser zerstörerischen Reaktionen erforderlich ist.

Das Ergebnis ist ein helles, sauberes Teil, das wenig bis keine Nachbehandlung erfordert, wodurch seine präzisen Spezifikationen und die Materialreinheit erhalten bleiben.

Erreichung präziser Materialeigenschaften

Bei der Wärmebehandlung geht es nicht nur ums Erhitzen; es geht um den gesamten thermischen Zyklus, einschließlich des Abkühlens. Ein Vakuumofen bietet eine unvergleichliche Kontrolle über diesen gesamten Prozess.

Das integrierte Kühlsystem, das oft das Abschrecken mit Inertgas nutzt, ermöglicht präzise gesteuerte Abkühlraten. Diese Kontrolle ist entscheidend für die Entwicklung spezifischer Mikrostrukturen im Metall, was wiederum die End-Eigenschaften wie Härte, Duktilität und Festigkeit bestimmt.

Gewährleistung von Prozesswiederholbarkeit und Reinheit

Durch den Betrieb in einer versiegelten, kontrollierten Umgebung stellt ein Vakuumofen sicher, dass jede Charge unter exakt denselben Bedingungen verarbeitet wird. Dieses Maß an Konsistenz ist für Industrien unerlässlich, in denen selbst geringfügige Abweichungen inakzeptabel sind.

Für Prozesse wie das Vakuumsintern, bei dem feine Metallpulver zu einer festen Masse verschmolzen werden, ist ein Vakuum unerlässlich. Es verhindert die Oxidation der Partikel, was eine ordnungsgemäße Bindung behindern und zu einem fehlerhaften Endteil führen würde.

Zerlegung des Vakuumofensystems

Ein Vakuumofen ist ein komplexes System, in dem mehrere Schlüsselkomponenten zusammenarbeiten, um die ideale Prozessumgebung zu schaffen.

Die Vakuumkammer und das Pumpensystem

Die Vakuumkammer ist das abgedichtete Gefäß, das das Werkstück umschließt. Sie ist so konstruiert, dass sie sowohl extremen Temperaturen als auch dem Druckunterschied zwischen innen und außen standhält.

Das Vakuumsystem, bestehend aus einer oder mehreren Pumpen, ist das Herzstück des Betriebs. Seine Aufgabe ist es, die Luft aus der Kammer abzusaugen, um das erforderliche Niederdruckniveau (Vakuum) zu erreichen und es während des Zyklus aufrechtzuerhalten.

Die Heiz- und Steuerungssysteme

Heizelemente, typischerweise aus Graphit oder hitzebeständigen Metallen gefertigt, erzeugen die intensive Hitze, die für den Prozess erforderlich ist.

Ein hochentwickeltes Temperaturregelsystem steuert präzise die Aufheizrate, die Haltezeit bei einer bestimmten Temperatur und die Einleitung des Kühlzyklus. Dies stellt sicher, dass das Material das exakte thermische Profil durchläuft, das für das gewünschte Ergebnis erforderlich ist.

Das integrierte Kühlsystem

Nach der Heizphase übernimmt das Kühlsystem. Dieses System leitet schnell ein hochreines Inertgas, wie Stickstoff oder Argon, in die Kammer ein, um das Werkstück mit kontrollierter Geschwindigkeit abzukühlen, ein Prozess, der als Gasabschreckung bezeichnet wird.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht für jede Anwendung die Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Höhere Anfangskosten und Komplexität

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Ihre komplexen Pumpsysteme, Dichtungen und Steuerungsinstrumente erfordern außerdem ein höheres Maß an technischem Fachwissen für den Betrieb und die Wartung.

Potenziell langsamere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Bei der Hochvolumenproduktion einfacher Teile kann dies die Vakuumverarbeitung langsamer machen als den kontinuierlichen Betrieb von atmosphärischen Öfen.

Anspruchsvolle Wartungsanforderungen

Die Integrität des Vakuumsystems ist von größter Bedeutung. Dichtungen, Dichtungen und Pumpen erfordern eine regelmäßige, spezialisierte Wartung, um Leckagen zu verhindern und sicherzustellen, dass der Ofen das Zielvakuumniveau konstant erreichen und halten kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung eines Vakuumofens gegenüber einem herkömmlichen Ofen sollte ausschließlich von der erforderlichen Qualität und den Eigenschaften des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -leistung liegt: Ein Vakuumofen ist unabdingbar, um Oxidation zu eliminieren und spezifische metallurgische Eigenschaften in reaktiven Metallen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungen oder gesinterter Teile liegt: Die makellose, kontrollierte Umgebung eines Vakuumofens ist unerlässlich, um die Prozesswiederholbarkeit zu gewährleisten und Defekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Verarbeitung nicht reaktiver Materialien liegt: Ein herkömmlicher atmosphärischer Ofen kann eine effizientere und kostengünstigere Lösung sein, wenn Oberflächenoxidation keine kritische Rolle spielt.

Das Verständnis dieser Kernfunktion ermöglicht es Ihnen, den präzisen Herstellungsprozess auszuwählen, der Ihren Standards für Qualität, Leistung und Zuverlässigkeit entspricht.

Zusammenfassungstabelle:

| Hauptfunktion | Vorteil |

|---|---|

| Entfernt reaktive Gase | Verhindert Oxidation und Kontamination |

| Ermöglicht präzise thermische Kontrolle | Erreicht gewünschte Materialeigenschaften wie Härte und Festigkeit |

| Gewährleistet Prozesswiederholbarkeit | Erhält Konsistenz und Reinheit in der Produktion |

| Unterstützt Inertgasabschreckung | Ermöglicht kontrolliertes Abkühlen für spezifische Mikrostrukturen |

Erweitern Sie die Fähigkeiten Ihres Labors mit KINTEK's fortschrittlichen Vakuumofenlösungen! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Präzision und Wiederholbarkeit genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit