Kurz gesagt bietet die Vakuumwärmebehandlung für Messing eine überlegene Alternative zu traditionellen Methoden, indem sie eine saubere, glänzende Oberfläche und hochgleichmäßige metallurgische Eigenschaften erzeugt. Dies wird erreicht, indem während des Erhitzens Sauerstoff aus der Umgebung entfernt wird, was oxidative Verfärbungen und Materialverlust verhindert und somit die Notwendigkeit nachfolgender Säurereinigungsverfahren eliminiert.

Der wahre Vorteil der Vakuumwärmebehandlung ist nicht nur ein verbessertes Endprodukt, sondern ein grundlegend effizienterer und besser kontrollierbarer Herstellungsprozess. Sie verlagert den Fokus von der Korrektur von Defekten wie Zunder und Verfärbungen auf deren präventive Vermeidung.

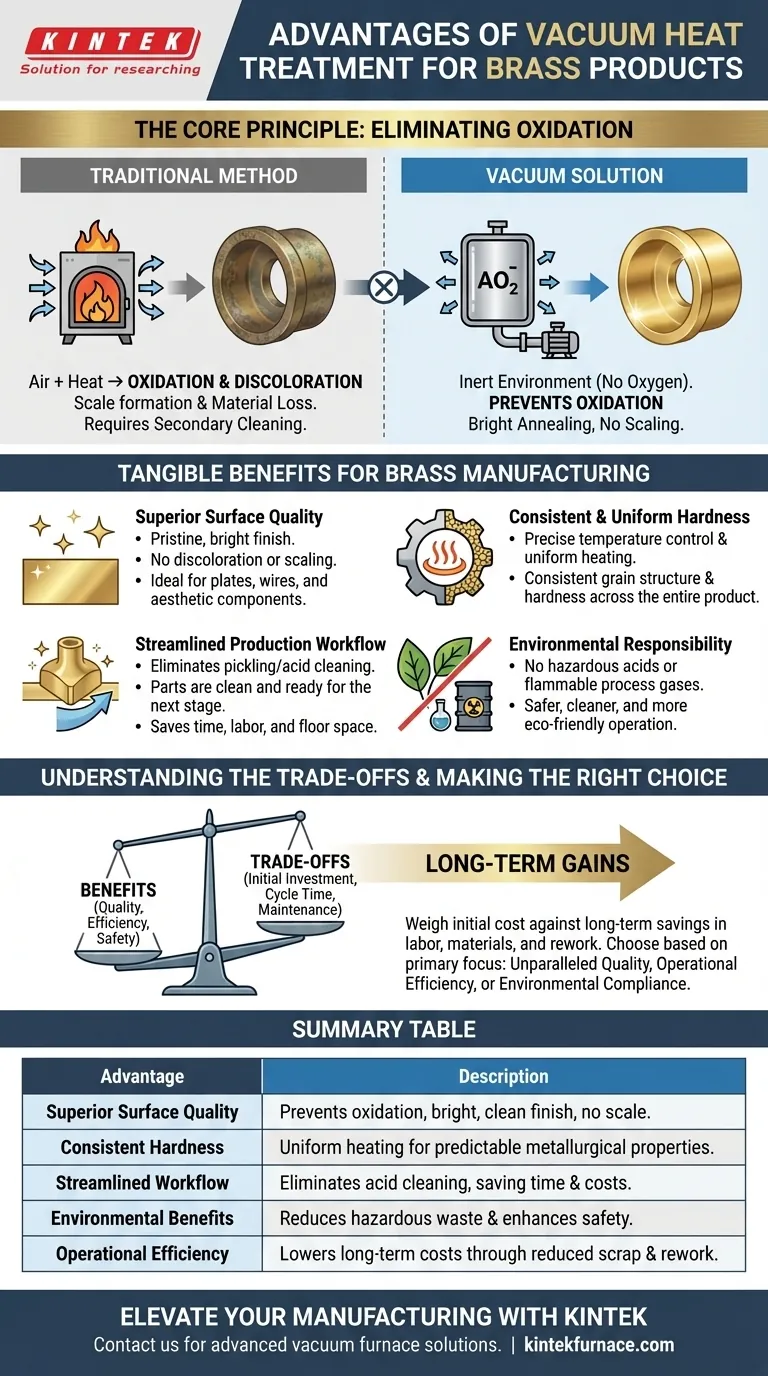

Das Kernprinzip: Eliminierung von Oxidation

Um die Vorteile zu verstehen, müssen Sie zunächst das Problem verstehen, das Vakuumöfen lösen: die Reaktion zwischen heißem Metall und der Luft.

Wie traditionelle Behandlungen Probleme verursachen

In einem Standardatmosphärenofen verursacht die Kombination aus hoher Hitze und Sauerstoff in der Luft eine chemische Reaktion auf der Oberfläche des Messings.

Dieser Prozess, bekannt als Oxidation, erzeugt eine Schicht aus Zunder und Verfärbungen. Er führt auch zu einem geringen Materialverlust von der Oberfläche des Produkts.

Die Vakuumlösung: Eine reine Umgebung

Ein Vakuumofen funktioniert, indem fast die gesamte Luft aus der versiegelten Kammer gepumpt wird, bevor der Heizprozess beginnt.

Durch das Entfernen des Sauerstoffs entziehen Sie der Oxidationsreaktion eine entscheidende Zutat. Die Messingteile werden in einer inerten Umgebung erhitzt, wodurch eine Oberflächenbeschädigung verhindert wird.

Das Ergebnis: Glanzglühen

Dieser Prozess wird oft als Glanzglühen bezeichnet, da die Messingteile den Ofen mit der gleichen hellen, sauberen Oberfläche verlassen, die sie beim Einlegen hatten. Es gibt keine Verfärbung, Zunderbildung oder Verunreinigung.

Greifbare Vorteile für die Messingherstellung

Die Verhinderung von Oxidation erzeugt eine Kaskade von Vorteilen, die Qualität, Effizienz und Umweltverträglichkeit beeinflussen.

Überlegene Oberflächenqualität

Der unmittelbarste Vorteil ist eine makellose Oberflächengüte. Da keine Oxidation auftritt, müssen keine Materialverluste eingeplant oder ungleichmäßige Färbungen befürchtet werden.

Dies ist besonders kritisch für Messingbleche, Drähte und andere Komponenten, bei denen Oberflächenerscheinung und -integrität von größter Bedeutung sind.

Gleichmäßige und homogene Härte

Vakuumöfen ermöglichen eine außergewöhnlich präzise Temperaturregelung und gleichmäßige Erwärmung. Die Abwesenheit von Luftströmungen stellt sicher, dass jeder Teil der Komponente, von der äußeren Oberfläche bis zum inneren Kern, die gleiche Temperatur mit der gleichen Rate erreicht.

Diese Gleichmäßigkeit führt zu einer konsistenteren Kornstruktur und somit zu einer vorhersehbareren und gleichmäßigeren Härte über das gesamte Produkt hinweg.

Optimierter Produktionsablauf

Bei traditionellen Methoden müssen oxidierte Teile mit einem Entzunderungsbeizverfahren gereinigt werden, das ein Eintauchen in Säurebäder beinhaltet.

Die Vakuumbehandlung eliminiert diesen Sekundärschritt vollständig. Die Teile kommen sauber aus dem Ofen und sind bereit für die nächste Fertigungsstufe, was erhebliche Zeit, Arbeitskraft und Fabrikfläche einspart.

Umweltverantwortung

Beizsäuren sind gefährlich und erfordern eine sorgfältige Handhabung sowie kostspielige Entsorgungsverfahren, die Umweltprobleme verursachen.

Durch die Vermeidung des Beizens trägt die Vakuumwärmebehandlung dazu bei, einen sichereren, saubereren und umweltfreundlicheren Betrieb zu schaffen. Sie beseitigt auch die Notwendigkeit brennbarer Prozessgase wie Wasserstoff, die manchmal in Atmosphärenöfen verwendet werden.

Die Kompromisse verstehen

Obwohl hochgradig vorteilhaft, ist die Vakuumwärmebehandlung keine universelle Lösung ohne eigene Überlegungen. Es ist wichtig, die Vorteile gegen die betrieblichen Realitäten abzuwägen.

Anfängliche Investition in Ausrüstung

Vakuumöfen stellen im Vergleich zu einigen einfacheren Atmosphärenofenmodellen eine erhebliche Kapitalinvestition dar. Die langfristigen Kosteneinsparungen bei Arbeit, Material und Nacharbeit müssen gegen diese Anfangsausgaben abgewogen werden.

Prozesszykluszeit

Die Vakuumwärmebehandlung ist ein Chargenprozess. Das Abpumpen der Kammer zur Erzeugung des Vakuums verlängert die Anfangszeit jedes Zyklus. Für bestimmte extrem hochvolumige, kontinuierliche Produktionslinien kann dies im Vergleich zu kontinuierlichen Bandöfen ein limitierender Faktor sein.

Wartungskomplexität

Die Hightech-Komponenten eines Vakuumofens, einschließlich der Pumpen und Dichtungen, erfordern einen spezifischen und gewissenhaften Wartungsplan, um optimale Leistung und Langlebigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für eine Vakuumwärmebehandlung von Ihrem primären Ziel für Ihre Messingprodukte ab.

- Wenn Ihr Hauptaugenmerk auf beispielloser Qualität und Leistung liegt: Die Vakuumbehandlung ist die definitive Wahl, um eine makellose Oberflächengüte und die größtmögliche gleichmäßige Härte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Kostensenkung liegt: Die Eliminierung sekundärer Reinigungsprozesse und die Reduzierung von Materialausschuss führen zu erheblichen langfristigen Einsparungen, die die Anfangsinvestition rechtfertigen können.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Sicherheit liegt: Die Vakuumbehandlung bietet einen klaren Vorteil, indem sie gefährliche Beizsäuren und brennbare Gase aus Ihrem Arbeitsablauf entfernt.

Durch die Vermeidung von Defekten an ihrer Quelle ermöglicht Ihnen die Vakuumwärmebehandlung, hochwertigere Messingkomponenten effizienter und verantwortungsbewusster herzustellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Oberflächenqualität | Verhindert Oxidation, was zu einer hellen, sauberen Oberfläche ohne Verfärbung oder Zunderbildung führt. |

| Gleichmäßige Härte | Bietet gleichmäßige Erwärmung für vorhersehbare Härte und metallurgische Eigenschaften. |

| Optimierter Workflow | Eliminiert Säurereinigungsschritte, spart Zeit, Arbeitskraft und Kosten. |

| Umweltvorteile | Reduziert gefährliche Abfälle und den Einsatz brennbarer Gase, verbessert Sicherheit und Compliance. |

| Betriebliche Effizienz | Senkt langfristige Kosten durch Reduzierung von Materialverlust und Nacharbeit, trotz höherer Anfangsinvestition. |

Bereit, Ihre Messingherstellung mit fortschrittlicher Vakuumwärmebehandlung zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die für präzise Temperaturregelung und umfassende Anpassung an Ihre individuellen Bedürfnisse konzipiert sind. Unsere Expertise in F&E und hauseigener Fertigung gewährleistet zuverlässige Leistung für vielfältige Laboranwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktqualität und Betriebseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung