Durch die Schaffung einer makellosen, kontaminationsfreien Umgebung verbessert das Vakuumsintern die Materialeigenschaften grundlegend durch drei Hauptwirkungen. Es verhindert die Bildung von Oxidfilmen, die die Bindung behindern, entfernt eingeschlossene Gase, um eine nahezu vollständige Dichte zu erreichen, und ermöglicht die Bildung einer hochfeinen und gleichmäßigen inneren Mikrostruktur, was die Grundlage für überlegene Festigkeit und Leistung ist.

Das Vakuumsintern ist nicht nur ein Erhitzungsprozess; es ist eine Technik zur Reinigung und strukturellen Verfeinerung. Es verwandelt einen porösen Pulververbundkörper in einen dichten Hochleistungswerkstoff, indem die Umgebung des Materials auf molekularer Ebene gesteuert wird.

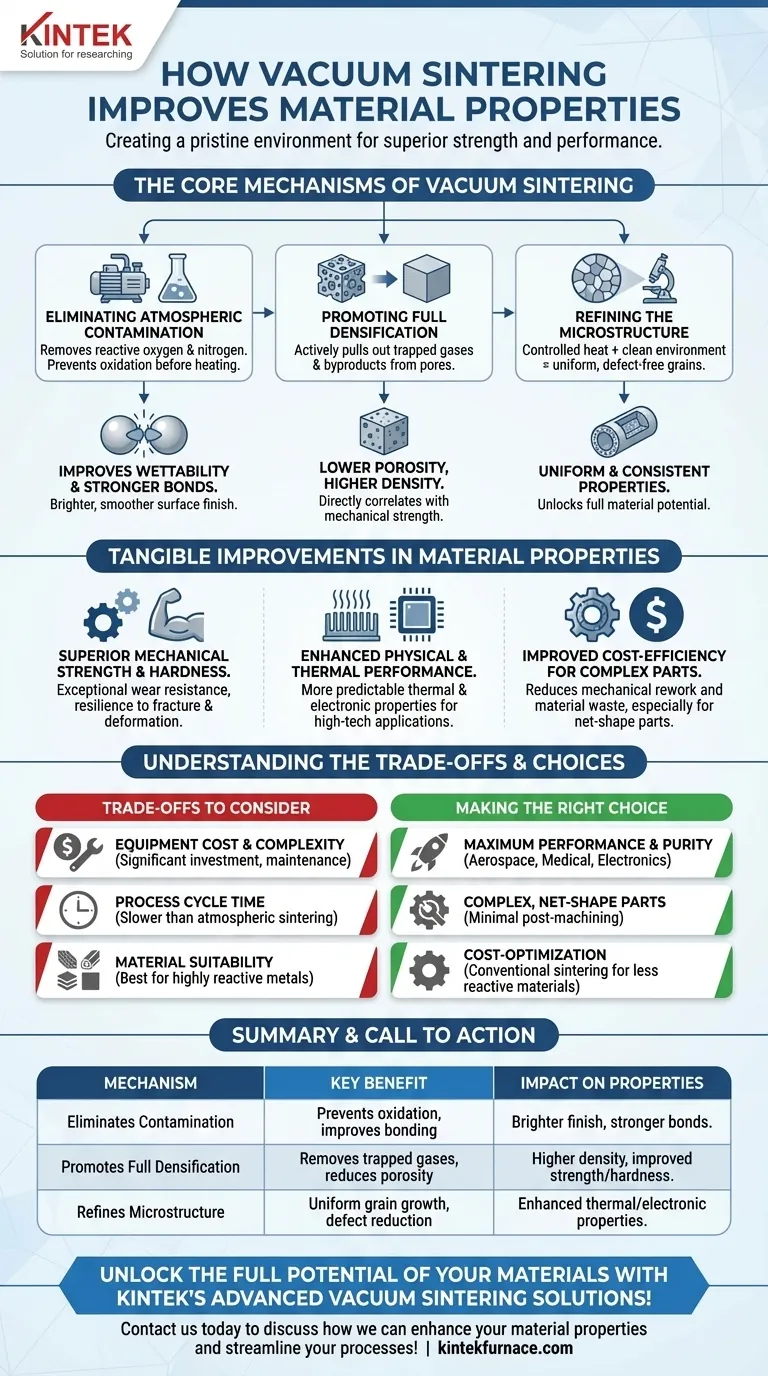

Die Kernmechanismen des Vakuumsinterns

Um die Vorteile des Vakuumsinterns zu verstehen, muss man zunächst die Probleme verstehen, die es löst. Das traditionelle Sintern in offener Atmosphäre führt Verunreinigungen ein – hauptsächlich Sauerstoff und Stickstoff –, die die Integrität des Endmaterials beeinträchtigen.

Beseitigung atmosphärischer Kontamination

Während des Erhitzens sind Metallpulver hochreaktiv. Die Vakuumumgebung entfernt die Luft und verhindert die Oxidation, bevor das Material seine Sintertemperatur erreicht.

Dies erreicht zwei Dinge. Erstens stellt es sicher, dass sich keine Oxidfilme auf den Oberflächen der Pulverpartikel bilden. Diese Filme wirken als Barrieren, verbessern die Benetzbarkeit zwischen den Partikeln und ermöglichen die Bildung einer stärkeren metallischen Bindung.

Zweitens führt das Fehlen von Oxidation zu einer glänzenderen, glatteren Oberflächengüte des Endteils, wodurch die Notwendigkeit einer sekundären mechanischen Reinigung oder Politur oft reduziert oder eliminiert wird.

Förderung der vollständigen Verdichtung

Ein gepresster Pulverkörper, bekannt als „Grünling“, enthält ein erhebliches Volumen an eingeschlossenem Gas in seinen Poren. Während des Sinterns in der Atmosphäre kann dieses Gas eingeschlossen bleiben, was zu Restporosität führt.

Das Vakuumsintern zieht diese Gase aktiv aus dem Material heraus. Dies fördert die Entweichung von gasförmigen Nebenprodukten und gelösten Gasen tief aus der Struktur des Teils.

Das Ergebnis ist eine Komponente mit deutlich geringerer Porosität und höherer Dichte. Da die Dichte direkt mit der mechanischen Festigkeit korreliert, ist dies einer der kritischsten Vorteile des Prozesses.

Verfeinerung der Mikrostruktur

Die Kombination aus kontrollierter Hitze und einer sauberen Umgebung ermöglicht die Bildung einer gleichmäßigen und fehlerfreien Mikrostruktur. Ohne unerwünschte chemische Reaktionen können die Körner des Materials auf vorhersehbare und optimale Weise wachsen und sich verbinden.

Diese strukturelle Verfeinerung schaltet das volle Potenzial des Materials frei und stellt sicher, dass Eigenschaften wie Härte und Festigkeit im gesamten Bauteil konsistent sind.

Konkrete Verbesserungen der Materialeigenschaften

Die zugrunde liegenden Mechanismen des Vakuumsinterns übersetzen sich direkt in messbare Leistungssteigerungen im fertigen Produkt.

Überlegene mechanische Festigkeit und Härte

Durch die Eliminierung innerer Hohlräume und die Gewährleistung starker Bindungen zwischen den Partikeln erzeugt das Vakuumsintern Teile mit außergewöhnlicher Festigkeit, Härte und Verschleißfestigkeit. Die verfeinerte Mikrostruktur macht das Material widerstandsfähiger gegen Bruch und Verformung.

Verbesserte physikalische und thermische Leistung

Eine höhere Dichte verbessert nicht nur die Festigkeit. Sie verbessert auch andere physikalische Eigenschaften und führt zu vorhersehbareren thermischen und elektrischen Eigenschaften. Dies ist entscheidend für Komponenten, die in Hochleistungs-Elektronik- oder Wärmemanagementanwendungen eingesetzt werden.

Verbesserte Kosteneffizienz für komplexe Teile

Obwohl die Ausrüstung teuer sein kann, kann der Prozess die Gesamtkosten senken. Durch die Herstellung von Teilen mit ausgezeichneter Oberflächenqualität wird der Bedarf an mechanischer Nacharbeit minimiert.

Dies gilt insbesondere für kleine oder komplexe Near-Net-Shape-Teile, bei denen das Vakuumsintern ein fertiges Bauteil mit hoher Präzision herstellen kann, wodurch Materialverschwendung und nachgelagerte Bearbeitungsaufwände reduziert werden.

Die Abwägungen verstehen

Obwohl leistungsstark, ist das Vakuumsintern ein spezialisierter Prozess mit spezifischen Überlegungen. Es ist kein universeller Ersatz für alle Wärmebehandlungen.

Kosten und Komplexität der Ausrüstung

Vakuumeinöfen und die dazugehörigen Pumpsysteme stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Sie erfordern auch eine anspruchsvollere Bedienung und Wartung.

Zykluszeit des Prozesses

Das Erreichen eines Hochvakuums und die Durchführung der kontrollierten Heiz- und Abkühlprofile können zeitaufwändig sein. Bei der Hochvolumenproduktion einfacher Teile kann dies weniger wirtschaftlich sein als schnellere, atmosphärische Alternativen.

Materialeignung

Die Vorteile des Vakuumsinterns zeigen sich am deutlichsten bei Materialien, die hochreaktiv mit Sauerstoff sind, wie Titan, hochschmelzende Metalle und bestimmte Edelstähle. Bei Materialien, die weniger empfindlich auf atmosphärische Verunreinigungen reagieren, rechtfertigt der zusätzliche Prozessaufwand möglicherweise nicht den Nutzen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sinterprozesses erfordert die Abstimmung der Fähigkeiten der Methode mit den Endzielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Das Vakuumsintern ist die überlegene Wahl für reaktive Metalle oder für Anwendungen in der Luft- und Raumfahrt, der Medizin oder der Elektronik, wo die Materialintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Near-Net-Shape-Teile liegt: Dieser Prozess eignet sich hervorragend zur Herstellung hochdichter, filigraner Komponenten, die nur minimale Nachbearbeitung erfordern, wodurch Arbeits- und Materialabfälle eingespart werden.

- Wenn Ihr Hauptaugenmerk auf der Kostenoptimierung für nicht-kritische Teile liegt: Bei weniger reaktiven Materialien, bei denen die ultimative Dichte nicht das Ziel ist, bietet das konventionelle atmosphärische Sintern oft einen wirtschaftlicheren Weg.

Letztendlich ist die Wahl des Vakuumsinterns eine strategische Entscheidung, um die absolute Integrität und Leistung des Endmaterials zu priorisieren.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil | Auswirkung auf Materialeigenschaften |

|---|---|---|

| Eliminiert atmosphärische Kontamination | Verhindert Oxidation und verbessert die Bindung | Glänzendere Oberfläche, stärkere metallische Bindungen |

| Fördert vollständige Verdichtung | Entfernt eingeschlossene Gase und reduziert Porosität | Höhere Dichte, verbesserte mechanische Festigkeit und Härte |

| Verfeinert Mikrostruktur | Ermöglicht gleichmäßiges Kornwachstum und Reduzierung von Defekten | Verbesserte thermische und elektrische Eigenschaften, konsistente Leistung |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumsintern-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und hausinterner Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Vakuum- und Atmosphärenöfen, CVD/PECVD-Systemen und mehr. Unsere tiefgreifende Anpassungsfähigkeit stellt eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert überlegene Festigkeit, Reinheit und Kosteneffizienz für komplexe Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialeigenschaften verbessern und Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte