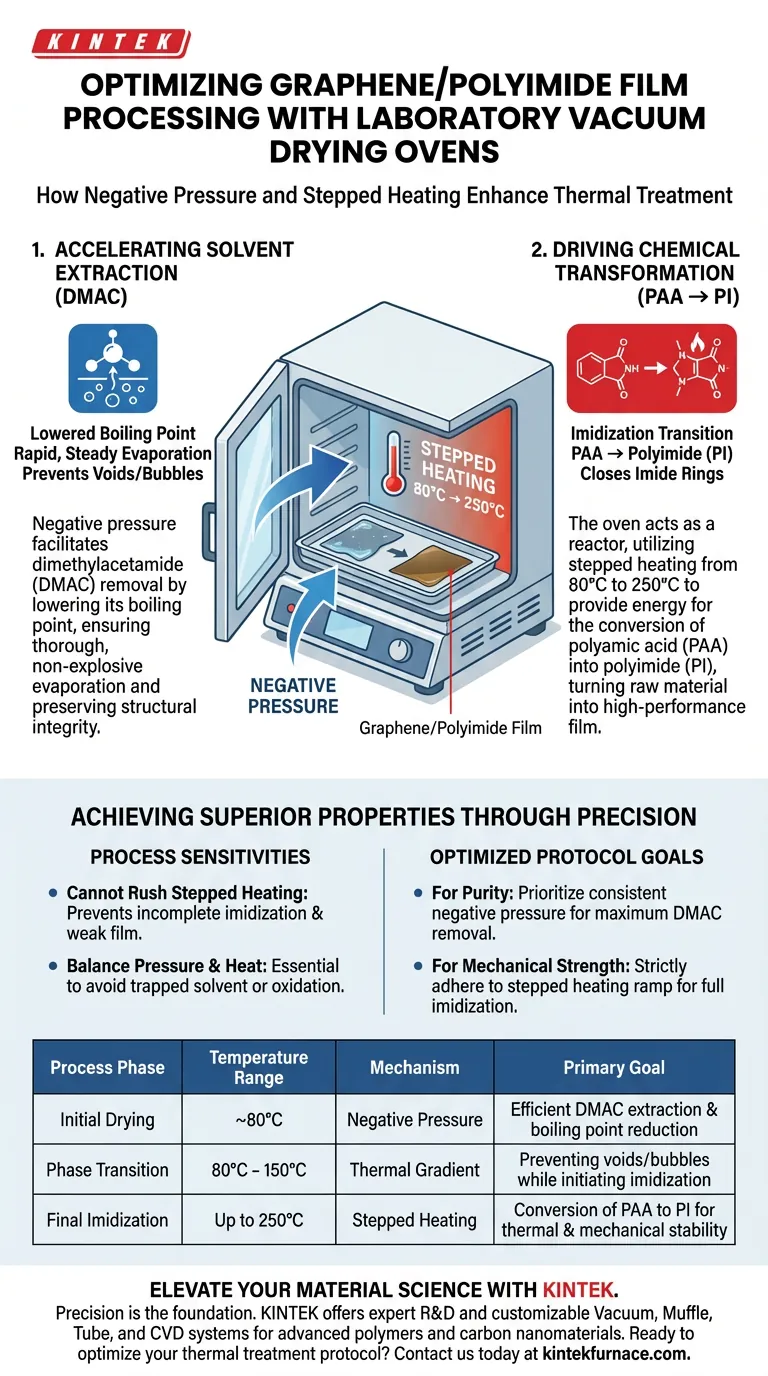

Ein Labor-Vakuumtrockenschrank ist das entscheidende Verarbeitungswerkzeug für Graphen/Polyimid-Folien, da er eine spezifische Umgebung schafft, die Unterdruck mit gradientengesteuerter Temperatur kombiniert. Dieser duale Mechanismus beschleunigt die Entfernung des Lösungsmittels Dimethylacetamid (DMAC) und treibt gleichzeitig die chemische Umwandlung von Polyamsäure (PAA) in Polyimid (PI) voran. Das Ergebnis ist eine Folie mit überlegener thermischer Stabilität und verbesserten mechanischen Eigenschaften.

Durch die Integration von Vakuumdruck mit einem schrittweisen Heizprofil von 80°C bis 250°C gewährleisten diese Öfen sowohl eine effiziente Lösungsmittel extraktion als auch eine vollständige chemische Imidierung und verhindern Defekte, die bei Standardtrocknungsmethoden häufig auftreten.

Die Rolle des Unterdrucks

Beschleunigung der Lösungsmittel extraktion

Die Hauptfunktion der Vakuumumgebung ist die Erleichterung der Entfernung von Dimethylacetamid (DMAC).

Durch die Erzeugung von Unterdruck senkt der Ofen den Siedepunkt des Lösungsmittels.

Dies ermöglicht eine schnellere und gründlichere Verdampfung von DMAC als unter atmosphärischem Druck, wodurch sichergestellt wird, dass die Folie frei von Restlösungsmitteln ist, die die Leistung beeinträchtigen könnten.

Verhinderung von Strukturdefekten

Die Entfernung von Lösungsmitteln unter Vakuum hilft, die Bildung von Hohlräumen oder Blasen in der Folie zu verhindern.

Eine kontrollierte Unterdruckumgebung sorgt für eine gleichmäßige und keine explosive Verdampfung.

Dies bewahrt die Integrität der Graphen/Polyimid-Verbundstruktur während der anfänglichen Trocknungsphase.

Förderung der chemischen Umwandlung

Erleichterung des Imidierungsübergangs

Über die einfache Trocknung hinaus fungiert der Ofen als Reaktor für eine spezifische chemische Veränderung: die Imidierung von Polyamsäure (PAA) zu Polyimid (PI).

Dieser Übergang ist der entscheidende Schritt, der das rohe Vorläufermaterial in eine verwendbare Hochleistungsfolie verwandelt.

Das vom Ofen bereitgestellte Wärmefeld liefert die notwendige Energie, um die Imidringe in der Molekülkette zu schließen.

Implementierung schrittweiser Erwärmung

Der Prozess beruht auf gradientengesteuerter Temperatur, insbesondere auf schrittweiser Erwärmung im Bereich von 80°C bis 250°C.

Das schrittweise Anheben der Temperatur ist entscheidend für die Kontrolle der Reaktionsgeschwindigkeit.

Es ermöglicht dem Material, gleichmäßig auszuhärten und stellt die vollständige Umwandlung der chemischen Struktur sicher, ohne thermische Spannungen zu induzieren.

Verständnis der Prozesssensitivitäten

Die Notwendigkeit von Präzision

Obwohl der Vakuumofen die Verarbeitung beschleunigt, darf das schrittweise Heizprofil nicht überstürzt werden.

Das Überspringen von Temperaturschritten oder ein zu schnelles Aufheizen kann zu unvollständiger Imidierung führen, wodurch die Folie mechanisch schwach bleibt.

Abgleich von Druck und Wärme

Der Erfolg hängt von der Synchronisation von Unterdruck und Temperatur ab.

Wenn das Vakuum ohne den richtigen Temperaturgradienten angelegt wird, kann das Lösungsmittel tief in der Polymermatrix eingeschlossen werden, während sich die Oberfläche verschließt.

Umgekehrt kann Wärme ohne Vakuum zu Oxidation oder ineffizienter Lösungsmittelentfernung führen und die thermische Stabilität der Folie beeinträchtigen.

Optimierung Ihres thermischen Behandlungs protokolls

Um konstant hochwertige Folien zu erzielen, müssen Sie den Betrieb des Ofens auf die spezifischen chemischen Bedürfnisse des Verbundwerkstoffs abstimmen.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie die Aufrechterhaltung eines konstanten Unterdrucks, um eine maximale Entfernung des DMAC-Lösungsmittels zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Halten Sie sich strikt an den schrittweisen Heizverlauf von 80°C bis 250°C, um die vollständige Imidierung des PAA-Vorläufers zu gewährleisten.

Die kontrollierte thermische Verarbeitung unter Vakuum ist die definitive Methode zur Herstellung von Graphen/Polyimid-Folien, die strenge Industriestandards erfüllen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Mechanismus | Hauptziel |

|---|---|---|---|

| Anfängliche Trocknung | ~80°C | Unterdruck | Effiziente DMAC-Lösungsmittel extraktion & Siedepunkts senkung |

| Phasenübergang | 80°C - 150°C | Temperaturgradient | Verhinderung von Hohlräumen/Blasen bei gleichzeitiger Einleitung der Imidierung |

| Endgültige Imidierung | Bis zu 250°C | Schrittweise Erwärmung | Umwandlung von PAA in PI für thermische & mechanische Stabilität |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Präzision ist die Grundlage für Hochleistungs-Graphen/Polyimid-Verbundwerkstoffe. Bei KINTEK verstehen wir, dass die Erzielung einer vollständigen Imidierung und fehlerfreier Folien mehr als nur Wärme erfordert; sie erfordert absolute Kontrolle.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr- und CVD-Systemen. Ob Sie fortschrittliche Polymere verarbeiten oder neue Kohlenstoff-Nanorohrmaterialien erforschen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Temperaturgradienten- und Druckanforderungen zu erfüllen.

Bereit, Ihr thermisches Behandlungs protokoll zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Zhengwu Xu, Mingxu Lu. Flexible, high temperature resistant and highly efficient E-heating graphene/polyimide film. DOI: 10.1063/5.0180858

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie verhindert das Design einer großtechnischen Laborvakuum-Einheit eine Sekundärkontamination? Isolation durch Quarzsiebe

- Welche Materialbeschränkungen haben Vakuumöfen? Vermeidung von Kontamination und Gewährleistung der Prozessreinheit

- Wie erleichtert ein Hochvakuumtrocknungssystem das Trocknen von MgAlhfip? Gewährleistung der Reinheit von Magnesiumelektrolyten

- Welche Sicherheitsmaßnahmen sind in Hochvakuum-Schmelzöfen integriert? Gewährleistung des Bedienerschutzes und des Prozessschutzes

- Warum ist eine präzise und langsame Abkühlrate während der Nb3Sn-Wärmebehandlung notwendig? Gewährleistung der maximalen supraleitenden Leistung

- Wie beeinflusst der Vakuumgrad die Sinteratmosphäre? Optimieren Sie Materialreinheit und Leistung

- Wie schneidet das Vakuumaufkohlen im Vergleich zu traditionellen Aufkohlungsverfahren in Bezug auf die Umweltauswirkungen ab? Entdecken Sie umweltfreundliche Wärmebehandlung

- Welche Wartungsverfahren sind für einen Vakuum-Wärmebehandlungsofen erforderlich? Spitzenleistung und Langlebigkeit sichern