Der Vakuumgrad bestimmt grundlegend die Reinheit der Sinteratmosphäre. Ein höheres Vakuumniveau entfernt reaktive Gase wie Sauerstoff und Wasserdampf effektiver aus der Ofenkammer. Dies schafft eine signifikant inertere Umgebung, minimiert unerwünschte chemische Reaktionen und schützt die Integrität des zu verarbeitenden Materials.

Das Vakuumniveau ist nicht nur dazu da, Luft zu entfernen; es ist ein strategisches Werkzeug zur Steuerung der chemischen Umgebung. Ein höheres Vakuum erzeugt eine reinere, neutralere Atmosphäre, die unerlässlich ist, um Oxidation zu verhindern und eine hohe Materialintegrität zu erreichen, insbesondere bei empfindlichen Legierungen und Keramiken.

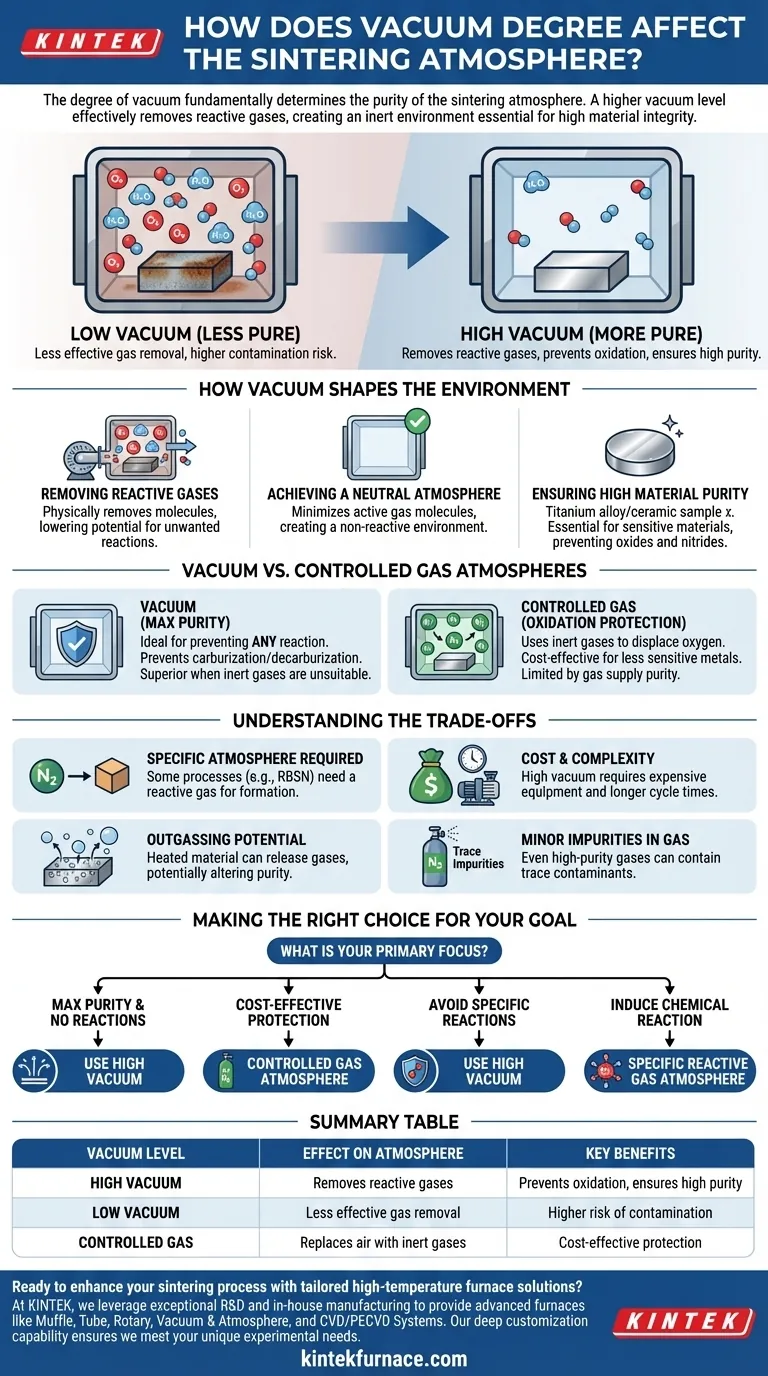

Wie Vakuum die Sinterumgebung formt

Der Hauptzweck der Verwendung eines Vakuums oder einer kontrollierten Atmosphäre beim Sintern besteht darin, zu verhindern, dass das heiße Material mit der Umgebungsluft, insbesondere Sauerstoff, reagiert. Der Vakuumgrad bestimmt, wie effektiv dies erreicht wird.

Entfernung reaktiver Gase

Die unmittelbarste Wirkung des Anlegens eines Vakuums ist die physikalische Entfernung von Gasmolekülen aus der Kammer. Dazu gehören Sauerstoff, Stickstoff und Wasserdampf, die alle bei hohen Sintertemperaturen schädliche Oxidation und Kontamination verursachen können.

Ein höheres Vakuum bedeutet, dass weniger Restgasmoleküle vorhanden sind, was das Potenzial für diese unerwünschten Reaktionen drastisch senkt.

Erreichen einer neutralen Atmosphäre

Ein perfektes Vakuum ist eine wahre Leere, die die ultimative neutrale, nicht-reaktive Umgebung schafft. Obwohl ein perfektes Vakuum nicht erreichbar ist, kommt ein Hochvakuum dem sehr nahe.

Durch die Minimierung der Anzahl aktiver Gasmoleküle erzeugt ein Hochvakuum eine Atmosphäre, die nicht mit dem Material reagiert. Dies ist entscheidend für Teile, bei denen selbst Spuren von Oxidation oder Kontamination die Leistung beeinträchtigen können.

Gewährleistung hoher Materialreinheit

Für Materialien, die hochgradig empfindlich auf Kontamination reagieren, wie Titanlegierungen, Refraktärmetalle und fortschrittliche Keramiken, ist ein Hochvakuum unerlässlich.

Es verhindert die Bildung von Oxiden und Nitriden auf der Materialoberfläche und innerhalb seiner Kornstruktur und stellt sicher, dass das Endprodukt strenge Reinheits- und Leistungsanforderungen erfüllt.

Vakuum vs. kontrollierte Gasatmosphären

Während Vakuumsintern darauf abzielt, alle Gase zu entfernen, beinhaltet das Atmosphärensinteren den Austausch der Luft durch ein spezifisches, kontrolliertes Gas. Die Wahl hängt vom Material und den Prozesszielen ab.

Der Reinheitsvorteil des Vakuums

Vakuum ist die ideale Wahl, wenn das Ziel ist, jegliche atmosphärische Reaktion zu verhindern. Es ist überlegen, wenn selbst inerte Gase wie Argon oder reduzierende Gase wie Wasserstoff ungeeignet sind.

Es verhindert beispielsweise unerwünschte Reaktionen wie Aufkohlen oder Entkohlen bei bestimmten Stählen, die in Anwesenheit anderer Gase auftreten könnten.

Die Rolle kontrollierter Gase

Das Atmosphärensinteren verwendet Gase wie Argon, Stickstoff oder Wasserstoff, um eine schützende Umgebung zu schaffen. Diese Gase verdrängen Sauerstoff und verhindern so effektiv Oxidation.

Diese Methode wird oft für weniger empfindliche Metalle verwendet, bei denen das Hauptziel die Oxidationsvermeidung ist und das Potenzial für geringfügige Verunreinigungen aus der Gasversorgung akzeptabel ist. Einige Prozesse erfordern sogar ein spezifisches Gas, um eine gewünschte chemische Reaktion hervorzurufen.

Die Kompromisse verstehen

Die Wahl der richtigen Atmosphäre ist ein Gleichgewicht zwischen technischen Anforderungen und praktischen Zwängen. Ein Hochvakuum ist nicht immer die beste oder praktischste Lösung.

Wenn eine spezifische Atmosphäre erforderlich ist

Einige Sinterprozesse, wie z.B. reaktionsgebundenes Siliziumnitrid (RBSN), basieren grundlegend auf einer reaktiven Gasatmosphäre (Stickstoff), um die gewünschte Endverbindung zu bilden. In diesen Fällen würde ein Vakuum die notwendige chemische Umwandlung verhindern.

Die Kosten und Komplexität eines Hochvakuums

Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert ausgefeiltere und teurere Geräte, einschließlich leistungsstarker Pumpen und einer robusten Ofenkonstruktion. Pumpzeiten können auch länger sein, was die Gesamtverarbeitungszeit und die Betriebskosten im Vergleich zum Atmosphärensinteren erhöht.

Potenzial zur Ausgasung

Unter Vakuum kann das erhitzte Material selbst eingeschlossene Gase freisetzen, ein Phänomen, das als Ausgasen bekannt ist. Dies kann die Reinheit der Vakuumatmosphäre verändern, wenn es nicht richtig gehandhabt wird, und möglicherweise Verunreinigungen wieder einführen, die das Vakuum entfernen sollte.

Geringfügige Verunreinigungen in Gasatmosphären

Obwohl sie für den Oxidationsschutz wirksam sind, sind kontrollierte Gasatmosphären durch die Reinheit der Gasversorgung begrenzt. Selbst hochreines Argon oder Stickstoff kann Spuren von Sauerstoff oder Wasser enthalten, was für die empfindlichsten Anwendungen inakzeptabel sein kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, ein Hochvakuum oder eine spezifische Gasatmosphäre zu verwenden, sollte von der Empfindlichkeit Ihres Materials und den gewünschten Eigenschaften des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Verhinderung aller Reaktionen liegt: Verwenden Sie ein Hochvakuum. Es bietet die neutralste und nicht-reaktivste Umgebung, entscheidend für empfindliche Materialien wie Titan, Refraktärmetalle oder medizinische Legierungen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Oxidationsschutz liegt: Eine kontrollierte Gasatmosphäre wie Argon oder Stickstoff ist oft ausreichend für weniger empfindliche Metalle und allgemeine Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, spezifische gasbedingte Reaktionen zu vermeiden: Vakuum ist die überlegene Wahl, wenn übliche Prozessgase unerwünschte Nebenwirkungen verursachen könnten, wie z.B. Entkohlen bei Stahl oder Hydridbildung bei bestimmten Legierungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine chemische Reaktion auszulösen: Eine spezifische reaktive Gasatmosphäre (z.B. Stickstoff zum Nitrieren) ist erforderlich, und Vakuum ist ungeeignet.

Indem Sie die Beziehung zwischen Vakuumgrad und atmosphärischer Reinheit verstehen, können Sie Ihren Sinterprozess präzise steuern, um die erforderliche Materialintegrität zu erreichen.

Zusammenfassungstabelle:

| Vakuumniveau | Auswirkung auf die Atmosphäre | Hauptvorteile |

|---|---|---|

| Hochvakuum | Entfernt reaktive Gase wie Sauerstoff und Wasserdampf | Verhindert Oxidation, gewährleistet hohe Reinheit für empfindliche Materialien |

| Niedervakuum | Weniger effektive Gasentfernung | Höheres Kontaminationsrisiko, geeignet für weniger empfindliche Anwendungen |

| Kontrollierte Gasatmosphäre | Ersetzt Luft durch inerte Gase wie Argon oder Stickstoff | Kostengünstiger Oxidationsschutz, kann geringfügige Verunreinigungen einführen |

Bereit, Ihren Sinterprozess mit maßgeschneiderten Hochtemperaturofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und präzise Temperaturregelung und optimales Atmosphärenmanagement für überragende Materialintegrität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen