Im Kern integrieren Hochvakuum-Schmelzöfen Sicherheit durch eine Kombination aus physikalischem Design, automatisierten Steuerungssystemen und der inhärenten Natur des Vakuumprozesses selbst. Zu den wichtigsten integrierten Maßnahmen gehören robuste Wasserkühlsysteme zur Vermeidung von Überhitzung, abgedichtete Vakuumkammern zur Prozesskontrolle und elektrische Schutzvorrichtungen gegen Überdruck und Kurzschlüsse. Diese Merkmale arbeiten Hand in Hand mit automatisierten Steuerungen, die kritische Parameter ständig überwachen und regulieren.

Die Sicherheit eines Hochvakuumofens ist nicht nur ein einzelnes Merkmal, sondern eine umfassende Strategie. Sie kombiniert die Eliminierung traditioneller Gefahren wie offenes Feuer mit präziser, automatisierter Steuerung des metallurgischen Prozesses, was zu einer sichereren Umgebung für die Bediener und einem zuverlässigeren Endprodukt führt.

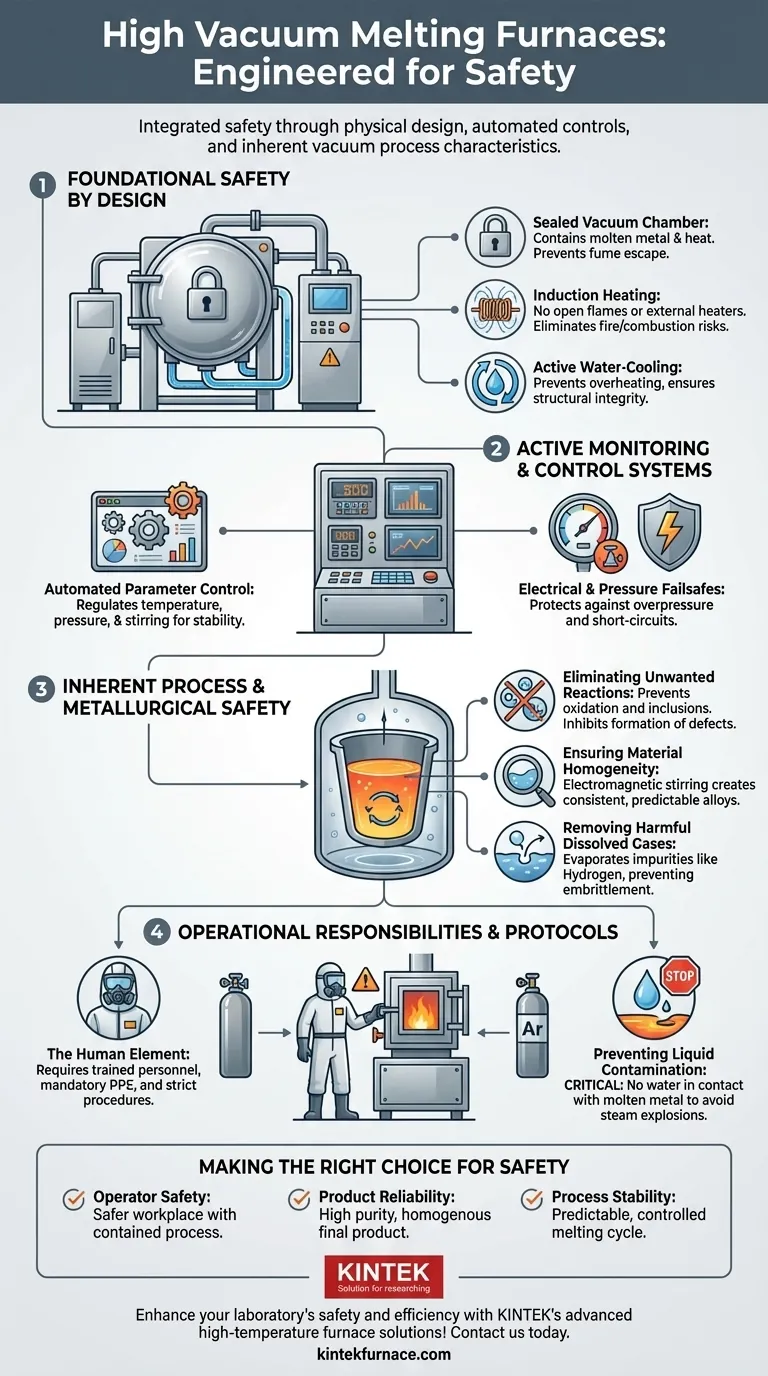

Grundlegende Sicherheit durch Design

Die grundlegende Architektur eines Vakuuminduktionsofens ist seine erste und wichtigste Verteidigungslinie, die ganze Kategorien von Risiken eliminiert, die in traditionellen Schmelzbetrieben vorkommen.

Die abgedichtete Vakuumkammer

Der gesamte Schmelzprozess findet in einer vollständig abgedichteten Kammer statt. Dieses Design schließt die hohen Temperaturen und das geschmolzene Metall sofort ein und reduziert das Risiko von versehentlichen Verbrennungen oder Verschüttungen, die bei Methoden mit offenen Tiegeln üblich sind, drastisch.

Darüber hinaus verhindert diese abgedichtete Umgebung das Entweichen potenziell schädlicher Dämpfe oder verdampfter Elemente und schützt die Bediener vor Atemwegsgefahren.

Das Induktionsheizprinzip

Im Gegensatz zu brennstoffbeheizten Öfen verwenden Induktionssysteme elektromagnetische Felder, um das Metall direkt zu erhitzen. Es gibt keine offenen Flammen oder externen Heizelemente, was das Risiko von Bränden, verbrennungsbedingten Explosionen und der Exposition gegenüber toxischen Verbrennungsnebenprodukten vollständig eliminiert.

Aktive Wasserkühlsysteme

Um die enorme Hitze zu bewältigen, die von der Induktionsspule und dem geschmolzenen Metall erzeugt wird, verlassen sich diese Öfen auf umfangreiche Wasserkühlsysteme. Diese Systeme zirkulieren Wasser durch die Kammerwände und Leistungskomponenten, verhindern so Überhitzung und gewährleisten die strukturelle Integrität des Ofens selbst.

Aktive Überwachungs- und Steuerungssysteme

Während das physische Design passive Sicherheit bietet, stellt eine Schicht aktiver, automatisierter Systeme sicher, dass der Prozess jederzeit innerhalb sicherer Betriebsgrenzen bleibt.

Automatisierte Parameterregelung

Moderne Vakuumöfen werden durch ausgeklügelte Steuerungssysteme geregelt. Diese Systeme überwachen und regulieren automatisch alle kritischen Parameter, einschließlich Temperatur, Druck und elektromagnetischer Rührung. Dieses Maß an Automatisierung sorgt für Stabilität und Wiederholbarkeit und minimiert das Potenzial für menschliches Versagen.

Elektrische und Drucksicherungen

Der Ofen ist mit wesentlichen Sicherheitseinrichtungen ausgestattet. Ein Überdruckschutz, typischerweise über ein Überdruckventil, verhindert einen gefährlichen Druckaufbau im Inneren der Kammer. Ein Kurzschlussschutz und andere elektrische Verriegelungen schützen das Hochleistungs-Induktionssystem vor katastrophalem Versagen.

Inhärente Prozess- und metallurgische Sicherheit

Einige der bedeutendsten Sicherheitsvorteile sind ein direktes Ergebnis des Vakuumschmelzprozesses selbst, der zu einem qualitativ hochwertigeren und vorhersehbareren Endprodukt führt.

Eliminierung unerwünschter Reaktionen

Der Betrieb im Vakuum verhindert, dass das geschmolzene Metall mit Sauerstoff und Stickstoff aus der Luft reagiert. Dies hemmt die Bildung nichtmetallischer Oxideinschlüsse, die Schwachstellen im fertigen Gussteil verursachen können.

Das Vakuum hilft auch, schädliche, flüchtige Spurenelemente durch kontrollierte Verdampfung zu entfernen, was zu einer saubereren, reineren und zuverlässigeren Legierung führt.

Gewährleistung der Materialhomogenität

Die Verwendung von elektromagnetischer Rührung sorgt dafür, dass das geschmolzene Metall vollständig homogen ist. Dies verhindert die Segregation verschiedener Elemente innerhalb der Legierung und garantiert, dass das Endprodukt eine gleichmäßige und vorhersehbare mechanische Festigkeit ohne interne Defekte aufweist.

Entfernen schädlicher gelöster Gase

Die Vakuumumgebung ist äußerst effektiv darin, gelöste Gase, insbesondere Wasserstoff, aus dem geschmolzenen Metall zu entfernen. Die Entfernung von Wasserstoff ist entscheidend, um Wasserstoffversprödung zu verhindern, ein Phänomen, das bei hochfesten Materialien zu katastrophalen Ausfällen führen kann.

Betriebliche Verantwortlichkeiten und Protokolle

Obwohl die Technologie von Natur aus sicher ist, erfordert ihr Betrieb dennoch strenge Protokolle und geschultes Personal, um die damit verbundenen Risiken zu bewältigen.

Der menschliche Faktor

Ordnungsgemäße Sicherheit hängt von gut geschulten Bedienern ab. Dies umfasst die obligatorische Verwendung persönlicher Schutzausrüstung (PSA), die Einhaltung aller Standardarbeitsanweisungen und die Sicherstellung, dass unbefugtes Personal vom Betriebsbereich ferngehalten wird.

Umgang mit Prozessgasen

Vakuumöfen verwenden häufig Inertgase wie Argon zum Belüften der Kammer. Der sichere Umgang, die Lagerung und die Verwaltung dieser Hochdruckgasflaschen sind wesentliche Bestandteile des gesamten Sicherheitsplans.

Vermeidung von Flüssigkeitskontamination

Eine zentrale Sicherheitsregel ist, jegliche Flüssigkeiten, insbesondere Wasser, vom Kontakt mit dem geschmolzenen Metall fernzuhalten. Ein Leck im Ofen könnte eine Dampfexplosion verursachen. Dies unterstreicht die Bedeutung eines gut gewarteten Kühlsystems und disziplinierter Betriebspraktiken.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Sicherheitsdimensionen ermöglicht es Ihnen, die Vorteile der Technologie mit Ihren primären Zielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit und der Umwelthygiene liegt: Das abgedichtete Design des Ofens, das Fehlen offener Flammen und die Eindämmung von Dämpfen bieten einen grundsätzlich sichereren Arbeitsplatz im Vergleich zu traditionellen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit des Endprodukts liegt: Die inhärenten Prozesssteuerungen, die Verunreinigungen entfernen, Gasporosität eliminieren und die Homogenität der Legierung gewährleisten, sind der größte Sicherheitsbeitrag.

- Wenn Ihr Hauptaugenmerk auf Prozessautomatisierung und Stabilität liegt: Die integrierten Systeme zur Überwachung von Temperatur, Druck und elektrischen Lasten gewährleisten einen vorhersehbaren und hochkontrollierten Schmelzzyklus.

Letztendlich gewährleistet ein Hochvakuum-Schmelzofen Sicherheit, indem er das Schmelzen von einem unkontrollierten Verbrennungsprozess in ein präzise verwaltetes und eingeschlossenes wissenschaftliches Verfahren umwandelt.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Beschreibung |

|---|---|

| Abgedichtete Vakuumkammer | Enthält hohe Temperaturen und geschmolzenes Metall, verhindert das Entweichen von Dämpfen |

| Induktionsheizung | Keine offenen Flammen, reduziert Brand- und Explosionsrisiken |

| Wasserkühlsysteme | Verhindert Überhitzung und erhält die strukturelle Integrität |

| Automatisierte Steuerungen | Überwacht und reguliert Temperatur, Druck und Rührung |

| Elektrische und Drucksicherungen | Schützt vor Überdruck und Kurzschlüssen |

| Inhärente Prozesssicherheit | Eliminiert unerwünschte Reaktionen, entfernt Gase, gewährleistet Homogenität |

Verbessern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Leistung und Sicherheit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit