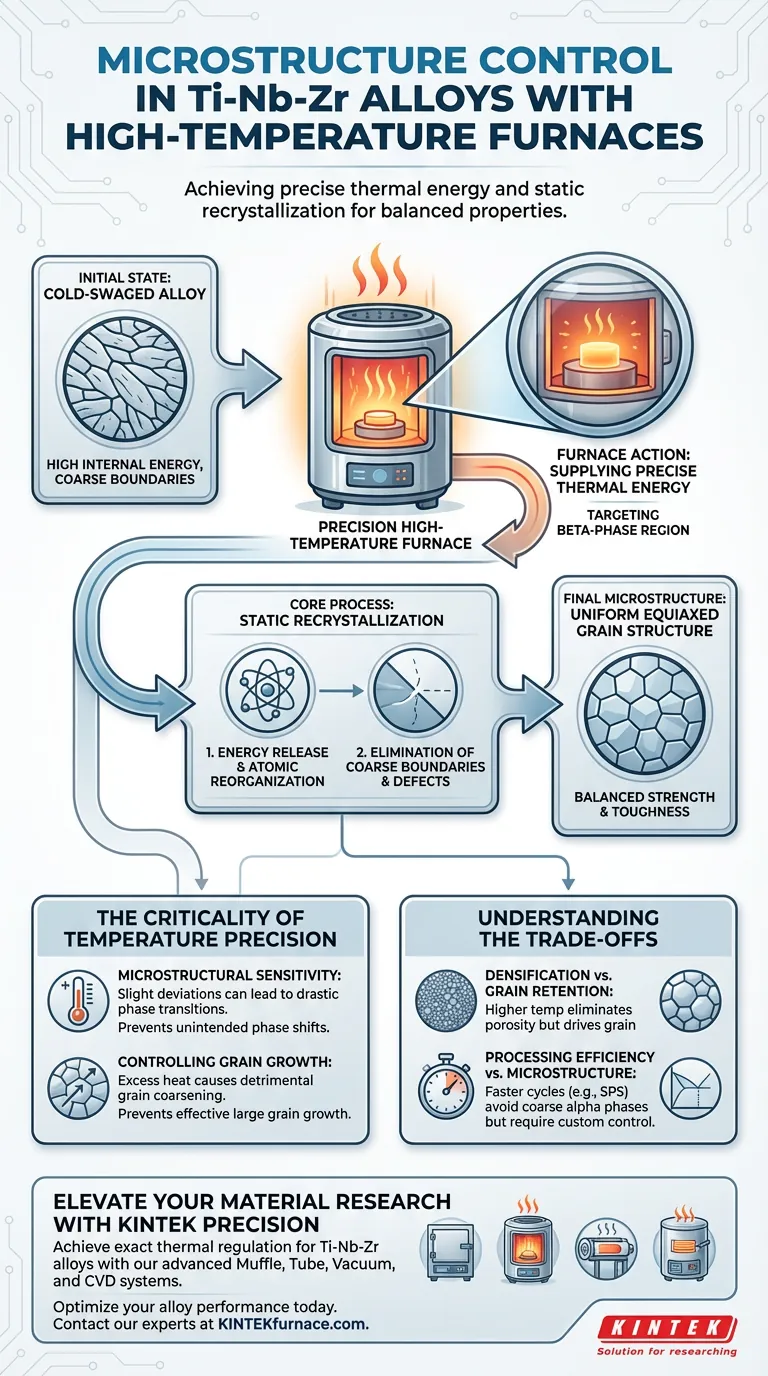

Labor-Hochtemperaturöfen erreichen eine Gefügesteuerung, indem sie die präzise thermische Energie liefern, die zur Auslösung der statischen Rekristallisation innerhalb der Legierung erforderlich ist. Durch Erhitzen des Materials speziell im Beta-Phasen-Bereich setzen diese Öfen die in kaltverpressten Strukturen gespeicherte hohe innere Energie frei. Dieser Prozess transformiert das Material, eliminiert grobe Elternkorn-Grenzen und führt zu einer gleichmäßigen, gleichachsigen Kornstruktur, die Festigkeit und Zähigkeit ausbalanciert.

Kernbotschaft Der Ofen fungiert als Präzisionswerkzeug für Energiefreisetzung und strukturelle Neuorganisation, nicht nur zum Erhitzen. Seine Hauptaufgabe besteht darin, die statische Rekristallisation zu induzieren, um inkonsistente, energiereiche Kaltumformungsstrukturen durch ein homogenisiertes, gleichachsiges Gefüge zu ersetzen.

Mechanismen der strukturellen Transformation

Ziel: Der Beta-Phasen-Bereich

Um das Gefüge von Ti-Nb-Zr-Legierungen effektiv zu verändern, muss der Ofen spezifische Lösungsglühtemperaturen erreichen. Ziel ist es, die Legierung im Beta-Phasen-Bereich zu erhitzen. Dieses spezifische Temperaturfenster liefert die notwendige Aktivierungsenergie, um Veränderungen auf atomarer Ebene einzuleiten.

Auslösen der statischen Rekristallisation

Ti-Nb-Zr-Legierungen, die einer Kaltverpressung unterzogen wurden, besitzen aufgrund der Verformung eine hohe innere Energie. Der Ofen nutzt Wärme, um die statische Rekristallisation auszulösen. Dieser Mechanismus verbraucht die gespeicherte innere Energie, um neue, defektfreie Körner zu keimen und wachsen zu lassen.

Eliminierung grober Grenzen

Eine entscheidende Funktion dieser thermischen Behandlung ist die Entfernung von Strukturdefekten. Der Rekristallisationsprozess eliminiert effektiv die groben ursprünglichen Elternkorn-Grenzen. Die Entfernung dieser Grenzen ist unerlässlich, um vorzeitiges Versagen zu verhindern und eine konsistente mechanische Leistung zu gewährleisten.

Optimierung der Kornmorphologie

Erreichen von gleichachsigen Körnern

Das ultimative Ziel der Gefügesteuerung in diesem Zusammenhang ist die Gleichmäßigkeit. Eine ordnungsgemäße Ofensteuerung erzeugt eine gleichmäßige, gleichachsige Kornstruktur. Im Gegensatz zu länglichen oder unregelmäßigen Körnern liefern gleichachsige Körner isotrope Eigenschaften, was bedeutet, dass das Material unabhängig von der Belastungsrichtung konsistent funktioniert.

Ausbalancieren mechanischer Eigenschaften

Das Gefüge bestimmt direkt die Leistung. Durch Standardisierung der Kornstruktur optimiert der Ofen das Gleichgewicht zwischen Festigkeit und Zähigkeit. Dies stellt sicher, dass die Legierung robust genug ist, um Verformungen zu widerstehen, und gleichzeitig duktil genug, um Energie ohne Bruch zu absorbieren.

Die entscheidende Bedeutung der Temperaturpräzision

Umgang mit der Empfindlichkeit des Gefüges

Titanbasierte Legierungen sind extrem empfindlich gegenüber thermischen Schwankungen. Selbst geringfügige Abweichungen in der Halte-Temperatur können zu drastischen Übergängen bei den Gefügetypen führen. Präzisionsöfen verhindern unbeabsichtigte Phasenumwandlungen, die die Integrität des Materials beeinträchtigen könnten.

Kontrolle des Kornwachstums

Während Wärme für die Rekristallisation notwendig ist, ist überschüssige Wärme schädlich. Wenn die Temperatur das optimale Fenster überschreitet, besteht die Gefahr des Kornwachstums. Eine präzise Regelung stellt sicher, dass die Körner rekristallisieren, ohne übermäßig groß zu werden, was die Streckgrenze des Materials verringern würde.

Verständnis der Kompromisse

Verdichtung vs. Kornretention

Bei der thermischen Behandlung besteht oft ein Konflikt zwischen der Beseitigung von Defekten und der Erhaltung feiner Körner. Höhere Temperaturen sind hervorragend geeignet, um Poren zu beseitigen und eine vollständige Dichte zu gewährleisten. Dieselben Temperaturen treiben jedoch ein schnelles Kornwachstum voran, was die mechanischen Eigenschaften verschlechtert.

Verarbeitungseffizienz vs. Gefüge

Techniken wie Spark Plasma Sintering (SPS) bieten kürzere Zyklen als herkömmliche Methoden. Während eine schnellere Verarbeitung die Bildung grober Alpha-Phasen vermeidet, erfordert sie unterschiedliche Kontrollstrategien. Der Kompromiss liegt oft zwischen der Geschwindigkeit des Zyklus und der Fähigkeit, das Gefüge streng innerhalb der Beta-Transus-Grenzen anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschten Ergebnisse mit Ti-Nb-Zr-Legierungen zu erzielen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen mechanischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf dem Gleichgewicht zwischen Festigkeit und Zähigkeit liegt: Zielen Sie auf den Beta-Phasen-Bereich ab, um die statische Rekristallisation auszulösen und die Bildung gleichmäßiger, gleichachsiger Körner zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten liegt: Wählen Sie eine Temperatur, die hoch genug ist, um Poren zu entfernen, aber streng begrenzt ist, um Kornwachstum zu verhindern.

Erfolg liegt darin, den Ofen nicht nur als Heizgerät, sondern als präzisen Regler der inneren Energie und Phasenstabilität der Legierung zu nutzen.

Zusammenfassungstabelle:

| Transformationsphase | Beteiligter Mechanismus | Strukturelles Ergebnis |

|---|---|---|

| Beta-Phasen-Bereich | Präzise thermische Aktivierung | Einleitung der atomaren Neuorganisation |

| Rekristallisation | Freisetzung innerer Energie | Eliminierung grober Elternkorn-Grenzen |

| Kornverfeinerung | Isotrope Umformung | Gleichmäßige, gleichachsige Kornstruktur |

| Eigenschaftsausgleich | Thermische Regelung | Optimiertes Verhältnis von Festigkeit und Zähigkeit |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen Festigkeit und Zähigkeit in Ti-Nb-Zr-Legierungen erfordert mehr als nur Wärme – es erfordert exakte thermische Regelung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK die fortschrittlichen Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für eine präzise Gefügesteuerung erforderlich sind.

Ob Sie Kornwachstum steuern oder statische Rekristallisation auslösen müssen, unsere anpassbaren Labor-Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Forschungsanforderungen zu erfüllen. Optimieren Sie noch heute die Leistung Ihrer Legierung – Kontaktieren Sie unsere Experten bei KINTEK!

Visuelle Anleitung

Referenzen

- Chan-Byeol Han, Dong‐Geun Lee. Effect of Oxygen on Static Recrystallization Behaviors of Biomedical Ti-Nb-Zr Alloys. DOI: 10.3390/met14030333

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sind beim Vakuumlöten wichtig? Erzielen Sie makellose Verbindungen mit präziser Steuerung

- Wie wirkt sich der Hochleistungs-Schnellscan-Vorwärmzyklus auf die Materialqualität aus? Stabilisierung von PBF-EB & Verhinderung von Rissen

- Wie beeinflusst der Öl-Abschreckprozess in einem Spezialofen Wälzlagerstahl? Optimierung der Mikrohärte

- Wie kommt der chemischen Beständigkeit von Graphit den Prozessen in Vakuumöfen zugute? Erzielen Sie hochreine, kontaminationsfreie Ergebnisse

- Warum ist die Entgasung im Vakuumofen für die BET-Analyse notwendig? Sicherstellung der Genauigkeit bei der Messung von Aktivkohle

- Was sind die Hauptkomponenten eines Vakuumofensystems? Schlüsselkomponenten für präzise thermische Prozesse

- Wie funktioniert ein Vakuumdestillationssystem bei der Seltenerdextraktion? Beherrschen Sie die LME-Trennung mit Präzision

- Wie erhöht man den Vakuumdruck? Meistern Sie das Gleichgewicht zwischen Gaslast und Pumpgeschwindigkeit