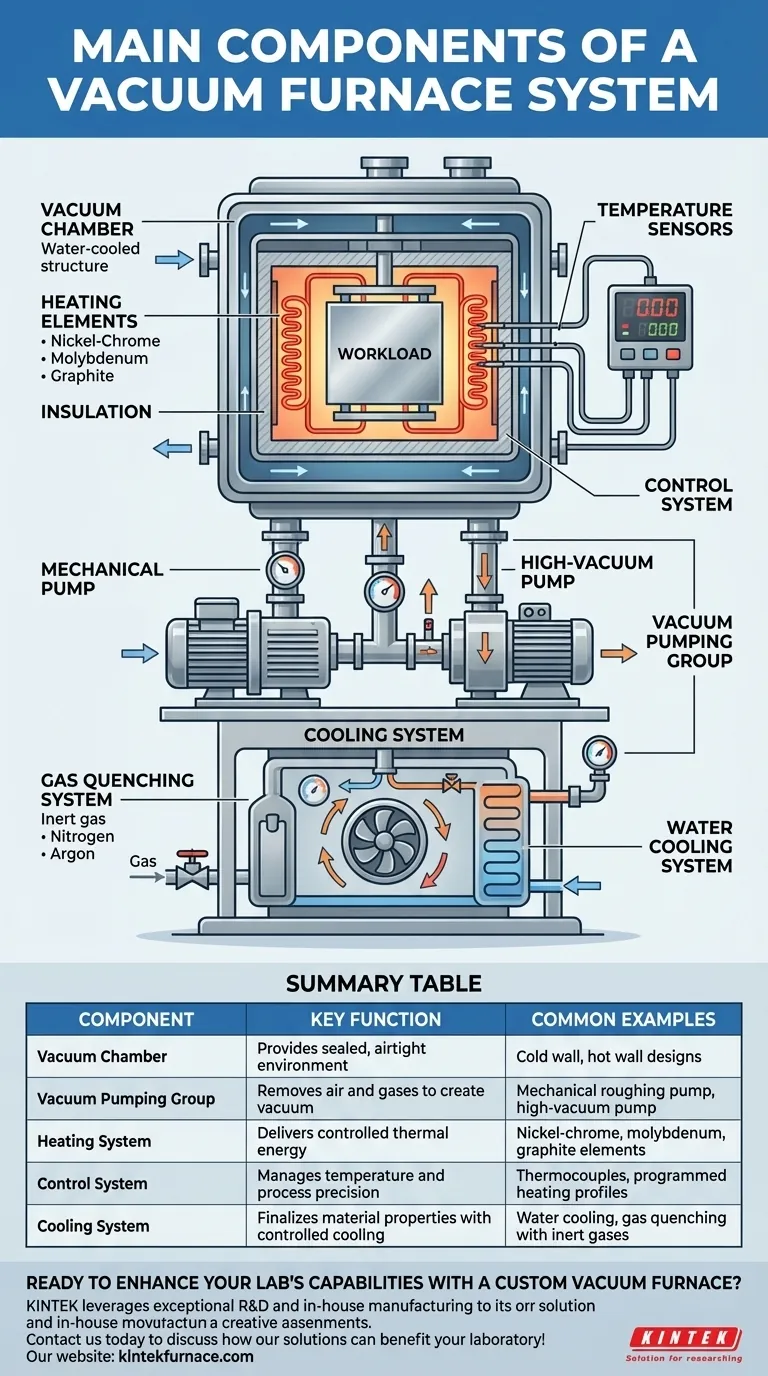

Im Kern ist ein Vakuumofen eine hochkontrollierte Umgebung, die aus mehreren kritischen, miteinander verbundenen Systemen aufgebaut ist. Die Hauptkomponenten sind die Vakuumkammer, die das abgedichtete Gehäuse bildet, ein Vakuumsystem zur Entfernung der Atmosphäre, ein Heizsystem zur Bereitstellung thermischer Energie, ein Steuerungssystem für die Prozesspräzision und ein Kühlsystem zur Finalisierung der Materialeigenschaften.

Das Verständnis eines Vakuumofens besteht nicht darin, eine Teileliste auswendig zu lernen. Es geht darum, ihn als integriertes System zu sehen, das für einen einzigen Zweck entwickelt wurde: den gesamten thermischen Zyklus eines Materials in einer Umgebung frei von atmosphärischer Kontamination präzise zu steuern.

Die Grundlage: Die Vakuumkammer

Der gesamte Prozess findet innerhalb der Vakuumkammer statt, die als primäre Struktur des Ofens dient.

Die abgedichtete Umgebung

Die Vakuumkammer, oder Ofenschale, ist das luftdichte Gefäß, das die Arbeitslast und die Heizelemente enthält. Sie ist typischerweise eine doppelwandige, wassergekühlte Struktur aus Edelstahl, um Druckunterschieden standzuhalten und Korrosion zu verhindern.

Heißwand- vs. Kaltwand-Konstruktionen

Während es einige Konstruktionen gibt, bei denen die Gefäßwand selbst beheizt wird (Heißwand), verwenden die meisten modernen Hochtemperaturöfen eine Kaltwand-Konstruktion. Bei dieser Konfiguration befinden sich die Heizelemente und die Isolierung innerhalb der wassergekühlten Kammer, was deutlich höhere Betriebstemperaturen, schnellere Zykluszeiten und eine bessere Temperaturgleichmäßigkeit ermöglicht.

Das Herzstück des Systems: Die Vakuum-Pumpengruppe

Dies ist das Hauptunterscheidungsmerkmal zu einem Standard-Atmosphärenofen. Ihre Aufgabe ist es, Luft und andere Gase vor und während des Heizprozesses zu entfernen.

Die Rolle von Vakuumpumpen

Keine einzelne Pumpe kann ein tiefes Vakuum effizient erzeugen. Daher verwenden Systeme eine Reihe von Pumpen, typischerweise eine mechanische „Vor“-Pumpe, um den Großteil der Luft zu entfernen, gefolgt von einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), um den erforderlichen niedrigen Druck zu erreichen.

Ventile und Manometer

Ein System von Vakuumventilen wird verwendet, um verschiedene Teile des Systems zu isolieren, z. B. die Pumpen von der Hauptkammer zu trennen. Vakuummanometer sind die kritischen Instrumente, die den Druck in der Kammer messen und dem Steuerungssystem wesentliches Feedback liefern.

Wärmeerzeugung: Das Heizsystem

Dieses System ist dafür verantwortlich, der Arbeitslast in kontrollierter Weise thermische Energie zuzuführen.

Heizelemente

Die Heizelemente sind das, was die Wärme im Ofen erzeugt. Ihre Materialzusammensetzung bestimmt die maximale Betriebstemperatur des Ofens. Gängige Materialien sind:

- Nickel-Chrom oder andere Widerstandsdrähte für niedrigere Temperaturen (bis ca. 1150°C).

- Molybdän für mittlere bis hohe Temperaturen (bis ca. 1700°C).

- Graphit für sehr hohe Temperaturen (über 2000°C).

Stromversorgung

Ein dediziertes Stromversorgungssystem liefert den Strom an die Heizelemente. Dieses System wird vom Temperaturregler verwaltet, um die zugeführte Energiemenge präzise zu regulieren und die Heizrate zu steuern.

Präzision und Wiederholbarkeit: Steuerung und Kühlung

Diese Systeme stellen sicher, dass der thermische Prozess genau und wiederholbar ist und mit den gewünschten Materialeigenschaften abgeschlossen wird.

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Es nutzt die Eingaben von Thermoelementen (Temperatursensoren), die in der Nähe der Arbeitslast platziert sind, um ein programmiertes Heizprofil auszuführen. Es verwaltet präzise Heizraten, Haltezeiten (Einweichzeiten) und die Einleitung des Kühlzyklus.

Das kontrollierte Kühlsystem

Das Abkühlen ist kein passiver Prozess, sondern ein kritischer, kontrollierter Schritt. Die meisten Öfen verwenden ein Wasserkühlsystem, um die Kammerwände und Dichtungen vor Überhitzung zu schützen. Um die eigentliche Arbeitslast zu kühlen, wird oft ein Gasabschrecksistem verwendet, bei dem die Kammer mit einem Inertgas wie Stickstoff oder Argon gefüllt und dieses mit hoher Geschwindigkeit durch einen Ventilator zirkuliert wird.

Verständnis der Kompromisse und Nebensysteme

Das Design und die Komponenten eines Ofens beinhalten Entscheidungen, die seine Leistung und Eignung für eine bestimmte Aufgabe beeinflussen.

Material- und Atmosphärenkompatibilität

Die Wahl des Heizelements und der Isolierung ist eine primäre Einschränkung. Grafitelemente sind zum Beispiel hervorragend für hohe Temperaturen geeignet, können aber nicht in einer oxidierenden Umgebung verwendet werden, was bei einem erheblichen Luftleck im Ofen der Fall wäre.

Kritische Sicherheits- und Unterstützungssysteme

Öfen sind für einen sicheren Betrieb auf Hilfssysteme angewiesen. Ein häufiges Beispiel ist ein hochgelegener Wassertank oder eine Notwasserversorgung. Dies stellt sicher, dass selbst bei Unterbrechung der primären Wasserversorgung der Kühlfluss zu kritischen Komponenten wie Dichtungen und Stromdurchführungen aufrechterhalten wird, um einen katastrophalen Ausfall zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Funktion jeder Komponente verstehen, können Sie ein System, das Ihren spezifischen Anforderungen an die Materialverarbeitung entspricht, besser spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Hartlöten oder -Sintern liegt: Ihre Priorität sollte ein System mit Graphit- oder Molybdän-Heizelementen und einer robusten Hochvakuum-Pumpengruppe sein.

- Wenn Ihr Hauptaugenmerk auf dem Anlassen oder Glühen von Stählen liegt: Ein kostengünstigerer Ofen mit metallischen Heizelementen und einem einfacheren mechanischen Vakuumsystem kann völlig ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Härten oder Kornstrukturen liegt: Die Leistungsfähigkeit und Kraft des Gasabschreck- und Kühlsystems ist die wichtigste Komponente, die es zu bewerten gilt.

Indem Sie verstehen, wie diese Komponenten integriert sind, können Sie von der bloßen Bedienung eines Ofens zur Beherrschung eines hochentwickelten Werkzeugs zur Materialverarbeitung übergehen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Häufige Beispiele |

|---|---|---|

| Vakuumkammer | Bietet eine abgedichtete, luftdichte Umgebung | Kaltwand-, Heißwand-Konstruktionen |

| Vakuum-Pumpengruppe | Entfernt Luft und Gase zur Vakuumerzeugung | Mechanische Vorpumpe, Hochvakuumpumpe |

| Heizsystem | Liefert kontrollierte thermische Energie | Nickel-Chrom, Molybdän, Graphit-Elemente |

| Steuerungssystem | Regelt Temperatur und Prozesspräzision | Thermoelemente, programmierte Heizprofile |

| Kühlsystem | Finalisiert Materialeigenschaften durch kontrollierte Kühlung | Wasserkühlung, Gasabschreckung mit Inertgasen |

Bereit, die Möglichkeiten Ihres Labors mit einem maßgeschneiderten Vakuumofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten. Ob Sie sich auf Löten, Sintern, Anlassen oder die Erzielung spezifischer Materialeigenschaften konzentrieren, wir können Ihnen helfen, präzise und wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit