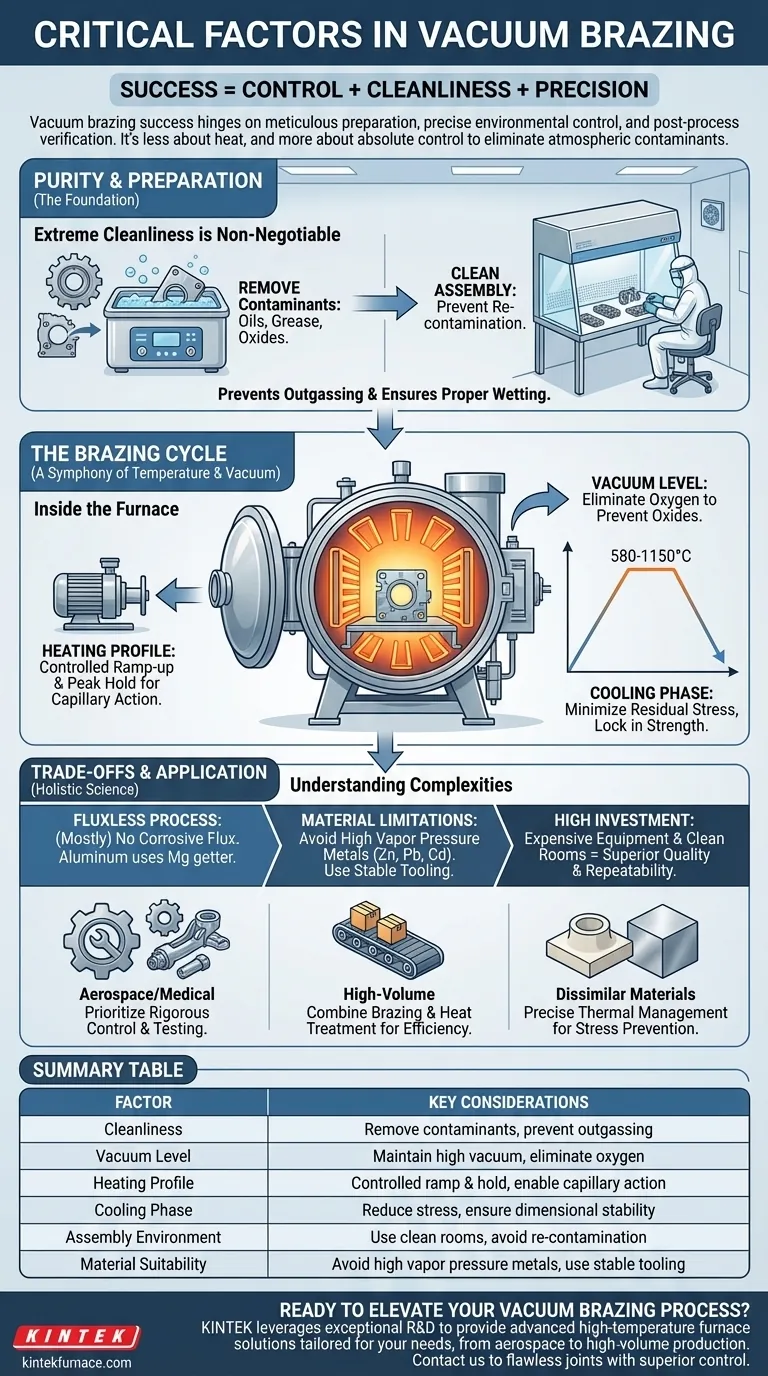

Die wichtigsten Faktoren beim Vakuumlöten sind eine Kombination aus akribischer Vorbereitung, präziser Umweltkontrolle und Nachweisprüfung. Der Erfolg hängt davon ab, dass die Teile vor dem Einbringen in einen hochwertigen Vakuumofen, in dem ein streng kontrollierter Heiz- und Kühlzyklus abläuft, perfekt sauber sind. Der gesamte Prozess, von der Montage in einer sauberen Umgebung bis zur Endprüfung der Verbindung, muss als ein einziges, integriertes System behandelt werden.

Im Kern geht es beim erfolgreichen Vakuumlöten weniger um die Hitze als um die absolute Kontrolle. Der Prozess schafft eine metallurgisch perfekte Verbindung, indem er atmosphärische Verunreinigungen – hauptsächlich Sauerstoff – eliminiert, die sonst die Verbindung schwächen würden. Daher sind makellose Sauberkeit und präzise Prozesskontrolle die wahren Schlüssel zum Erfolg.

Die Grundlage: Reinheit und Vorbereitung

Die Qualität der endgültigen Lötverbindung wird lange vor dem Einbringen der Komponenten in den Ofen bestimmt. Die anfängliche Vorbereitungsphase ist der häufigste Fehlerpunkt.

Warum extreme Sauberkeit unerlässlich ist

Teile müssen gründlich gereinigt werden, um alle Oberflächenverunreinigungen wie Öle, Fette und insbesondere Oxide zu entfernen. In der hohen Hitze und im Vakuum des Ofens werden diese Verunreinigungen ausgasen und Dämpfe freisetzen, die die Lotlegierung stören und eine starke, hermetische Abdichtung verhindern können. Eine saubere Oberfläche ist für das geschmolzene Füllmaterial unerlässlich, damit es die Grundmaterialien richtig benetzt.

Die Rolle der sauberen Montageumgebung

Das Reinigen der Teile ist wirkungslos, wenn sie während der Montage erneut kontaminiert werden. Ein spezieller, sauberer Montageraum verhindert, dass Staub, Fasern und andere luftgetragene Partikel auf den Komponenten oder dem Füllmaterial landen. Diese kontrollierte Umgebung ist ein kritisches Glied in der Kette der Reinheit.

Der Lötzyklus: Eine Symphonie aus Temperatur und Vakuum

Im Ofen verwandelt eine sorgfältig choreografierte Abfolge von Ereignissen separate Komponenten in eine einzige, integrierte Baugruppe. Dieser Zyklus wird durch Vakuumniveau, Temperatur und Zeit definiert.

Der Ofen: Schaffung der kontrollierten Umgebung

Ein Hochvakuumofen ist das Herzstück des Betriebs. Seine Hauptfunktion besteht darin, die Atmosphäre, insbesondere Sauerstoff, abzupumpen, um die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens zu verhindern. Die Aufrechterhaltung des korrekten Vakuumniveaus ist entscheidend, um eine saubere, aktive Oberfläche für die Lotlegierung zur Bindung zu schaffen.

Das Heizprofil: Mehr als nur Schmelzen

Die Baugruppe wird allmählich auf die angegebene Löttemperatur erhitzt. Dieses kontrollierte Hochfahren minimiert thermische Spannungen und verhindert Verformungen, insbesondere bei komplexen Baugruppen oder solchen mit unterschiedlichen Materialien. Die Spitzentemperatur, die je nach Material variiert (z. B. 580-620 °C für Aluminium, 800-1150 °C für Stahllegierungen), wird für kurze Zeit gehalten, damit das Füllmaterial schmelzen und durch Kapillarwirkung in die Verbindung fließen kann.

Die Kühlphase: Festigung der Stärke

Nach dem Löten wird die Baugruppe kontrolliert abgekühlt. Langsames Abkühlen wird oft verwendet, um Eigenspannungen zu minimieren und so sicherzustellen, dass das fertige Teil stark und maßhaltig ist. Einige Prozesse können auch eine schnelle Abkühlung oder Abschreckung mit Inertgas (wie Argon) integrieren, um spezifische metallurgische Eigenschaften, wie z. B. Härte, zu erzielen.

Verständnis der Kompromisse und Fallstricke

Obwohl das Vakuumlöten hervorragende Ergebnisse liefert, erfordert es ein klares Verständnis seiner inhärenten Komplexität und Kosten.

Der Mythos "kein Flussmittel erforderlich"

Vakuumlöten wird oft als "flussmittelfreier" Prozess bezeichnet, was größtenteils zutrifft. Die Vakuumumgebung eliminiert die Notwendigkeit korrosiver chemischer Flussmittel, die bei anderen Lötverfahren verwendet werden. Einige Materialien, wie Aluminium, verlassen sich jedoch oft auf Magnesium innerhalb der Fülllegierung, das als "Sauerstofffänger" wirkt und effektiv die Funktion eines Flussmittels erfüllt, ohne Rückstände zu hinterlassen.

Material- und Vorrichtungseinschränkungen

Nicht alle Materialien sind für das Vakuumlöten geeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei und Cadmium, können ausgasen und den Ofen sowie die Baugruppe verunreinigen. Darüber hinaus müssen auch die Vorrichtungen oder Werkzeuge, die zum Halten der Teile verwendet werden, aus stabilen, gering ausgasenden Materialien (wie Graphit oder Molybdän) bestehen, die den Prozess nicht stören.

Hohe Anfangsinvestition

Die Erzielung der erforderlichen Reinheit und Kontrolle erfordert erhebliche Investitionen. Hochwertige Vakuumöfen, Reinräume und robuste Prüfeinrichtungen sind teuer. Diese Kosten sind ein Kompromiss für die außergewöhnliche Qualität, Wiederholbarkeit und die geringere Nachbearbeitung, die die Methode bietet.

Anwendung auf Ihr Projekt

Die Betonung, die Sie auf jeden Faktor legen, hängt von Ihrer spezifischen Anwendung und Ihren Zielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochwertiger Luft- und Raumfahrt- oder medizinischer Komponenten liegt: Priorisieren Sie eine strenge Prozesskontrolle, eine zertifizierte Reinraummontage und umfassende Prüfungen nach dem Löten (z. B. Helium-Lecktests, metallurgische Analyse).

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die Großserienfertigung liegt: Nutzen Sie die Möglichkeit, das Löten mit Wärmebehandlung oder Aushärtung in einem einzigen Ofenzyklus zu kombinieren, um erhebliche Zeit und Energie zu sparen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien (z. B. Keramik-Metall) liegt: Konzentrieren Sie sich auf die Gestaltung eines präzisen Heiz- und Kühlprofils, um die unterschiedlichen Wärmeausdehnungskoeffizienten sorgfältig zu steuern und Spannungsrisse zu vermeiden.

Letztendlich bedeutet die Beherrschung des Vakuumlötens, es als eine ganzheitliche Wissenschaft zu behandeln, bei der jeder Schritt, von der ersten Reinigung bis zur Endkontrolle, von entscheidender Bedeutung ist.

Übersichtstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Sauberkeit | Öle, Fette, Oxide entfernen; Ausgasen zur ordnungsgemäßen Benetzung verhindern |

| Vakuumniveau | Hohes Vakuum aufrechterhalten, um Sauerstoff zu eliminieren und Oxidbildung zu verhindern |

| Heizprofil | Kontrolliertes Hochfahren und Halten, um Spannungen zu minimieren und Kapillarwirkung zu ermöglichen |

| Kühlphase | Langsame oder schnelle Abkühlung, um Eigenspannungen zu reduzieren und Dimensionsstabilität zu gewährleisten |

| Montageumgebung | Reinräume verwenden, um eine Rekontamination während der Teilemontage zu vermeiden |

| Materialeignung | Metalle mit hohem Dampfdruck vermeiden; stabile Werkzeugmaterialien verwenden |

Bereit, Ihren Vakuumlötprozess zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, Medizin oder Großserienfertigung – wir helfen Ihnen, makellose Verbindungen mit überragender Kontrolle und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Lötergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion