Eine genaue BET-Analyse basiert auf einer sauberen Grundlage. Die Entgasung im Vakuumofen ist notwendig, um Feuchtigkeit, Luft und flüchtige Verunreinigungen zu entfernen, die sich häufig in Aktivkohle ansammeln. Ohne diesen Schritt besetzen diese bereits vorhandenen Verunreinigungen die Poren des Materials, blockieren physikalisch das Analyse-Gas (normalerweise Stickstoff) und führen zu stark verzerrten Messdaten.

Aktivkohle ist von Natur aus stark absorbierend, was bedeutet, dass ihre Poren unter Umgebungsbedingungen selten leer sind. Die Vakuum-Entgasung entfernt diese "Gastmoleküle", um sicherzustellen, dass die nachfolgende BET-Messung die tatsächliche physikalische Struktur des Kohlenstoffs widerspiegelt und nicht nur den aktuell verfügbaren Leerraum.

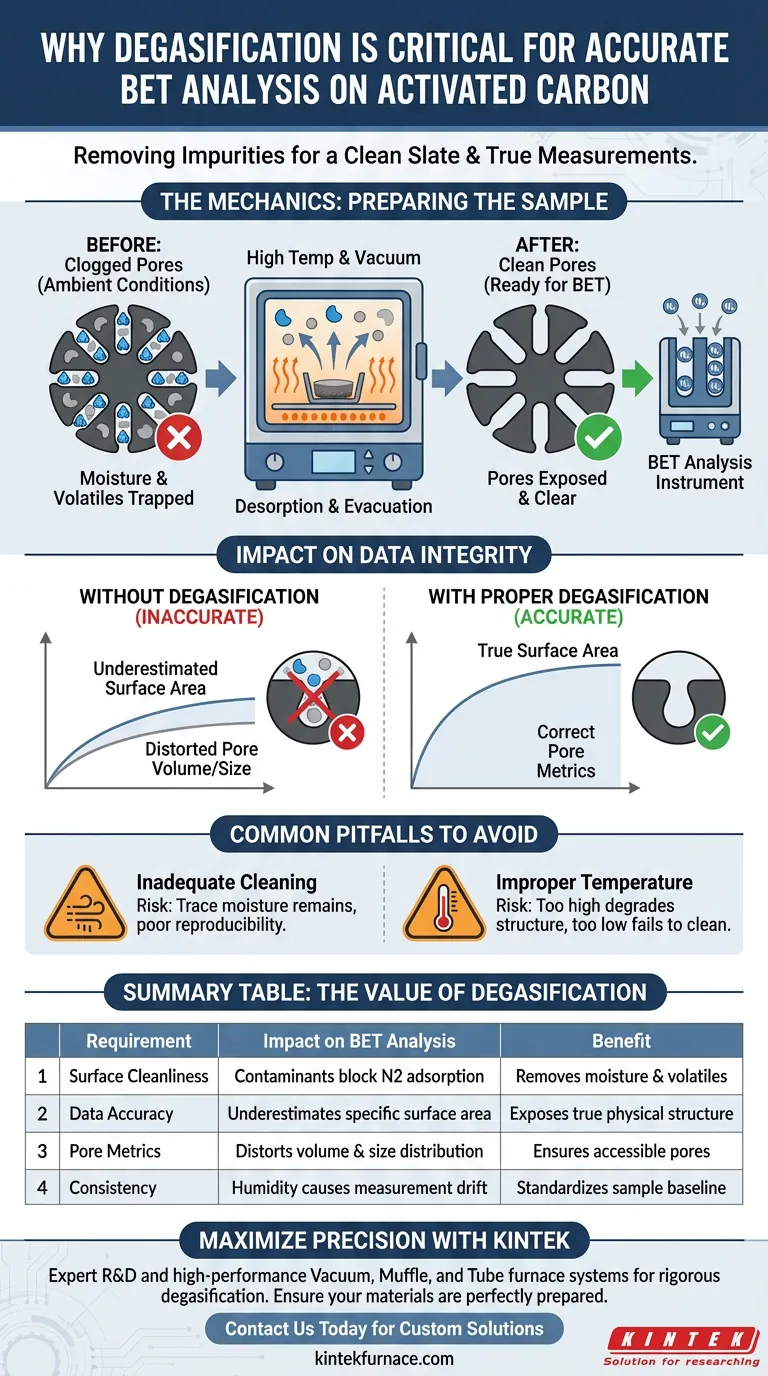

Die Mechanik der Vorbereitung

Um zu verstehen, warum dieser Schritt nicht verhandelbar ist, müssen Sie die mikroskopische Wechselwirkung zwischen der Probe und der Umgebung betrachten.

Entfernung von adsorbierten Verunreinigungen

Aktivkohle besitzt ein komplexes Porennetzwerk, das natürlich Feuchtigkeit und Gase aus der Umgebungsluft adsorbiert.

Diese "Verunreinigungen" setzen sich tief in der Porenstruktur ab. Ein Vakuumofen nutzt hohe Temperaturen in Kombination mit einer Vakuumumgebung, um diese flüchtigen Stoffe zur Desorption zu zwingen und die Probe zu evakuieren.

Freilegung der Analyse-Stellen

Das Ziel der BET-Analyse ist es, die Oberfläche der Kohle mit Stickstoffmolekülen zu bedecken.

Wenn die Oberfläche bereits mit Wasserdampf oder Spuren flüchtiger Stoffe bedeckt ist, kann der Stickstoff nicht an der Kohle haften. Die Entgasung reinigt diese Stellen und stellt sicher, dass sie für die Messung durch das Sonden-Gas vollständig freigelegt sind.

Auswirkungen auf die Messdaten

Das Überspringen oder überstürzte Durchführen des Entgasungsprozesses verringert nicht nur die Qualität Ihrer Daten; es macht sie grundlegend ungültig.

Fehler bei der spezifischen Oberfläche

Die BET-Theorie berechnet die Oberfläche basierend auf der Menge des Gases, das sich an den Feststoff anlagert.

Wenn Poren durch Verunreinigungen blockiert sind, erkennt das Instrument eine geringere Oberfläche als tatsächlich vorhanden ist. Dies führt zu einer Unterschätzung der Leistungsfähigkeit des Materials.

Verzerrte Poren-Metriken

Neben der Oberfläche suchen Analysten nach dem gesamten Porenvolumen und der Poren-Größenverteilung.

Blockierte Poren erscheinen dem Instrument so, als ob sie nicht existieren würden. Folglich wird die Analyse ein geringeres Gesamtporenvolumen und eine ungenaue Verteilung der Porengrößen melden.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Entgasung entscheidend ist, erfordert der Prozess ein sorgfältiges Management, um die Einführung neuer Fehler zu vermeiden.

Das Risiko unzureichender Reinigung

"Angemessen" ist das Schlüsselwort. Wenn der Vakuumgrad zu schwach oder die Dauer zu kurz ist, verbleibt Restfeuchtigkeit.

Dies führt zu schlechter Reproduzierbarkeit, bei der dieselbe Probe an verschiedenen Tagen unterschiedliche Ergebnisse liefert, abhängig von den Luftfeuchtigkeitswerten.

Abwägung von Temperaturgrenzen

Die primäre Referenz erwähnt die Verwendung von "hohen Temperaturen". Es gibt jedoch einen Kompromiss.

Sie müssen sicherstellen, dass die Temperatur hoch genug ist, um flüchtige Stoffe zu entfernen, aber nicht so hoch, dass die Struktur der Aktivkohle selbst abgebaut oder verändert wird.

Sicherstellung der Datenintegrität in Ihrer Analyse

Um aus BET-Messungen Wert zu schöpfen, müssen Sie die Probenvorbereitung mit der gleichen Sorgfalt behandeln wie die Analyse selbst.

- Wenn Ihr Hauptaugenmerk auf absoluter Genauigkeit liegt: Stellen Sie sicher, dass das Entgasungsprotokoll aggressiv genug ist, um tief sitzende Feuchtigkeit vollständig zu entfernen, ohne die Probenmatrix zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Standardisieren Sie die Einstellungen des Vakuumofens (Zeit und Temperatur) streng über alle Chargen hinweg, um zu verhindern, dass Vorbereitungsvariablen Ihre Vergleichsdaten verzerren.

Betrachten Sie die Entgasung nicht als vorläufige Aufgabe, sondern als die grundlegende Basis, die für eine gültige Materialcharakterisierung erforderlich ist.

Zusammenfassungstabelle:

| Anforderung | Auswirkung auf die BET-Analyse | Vorteil der Vakuum-Entgasung |

|---|---|---|

| Oberflächensauberkeit | Verunreinigungen blockieren die Stickstoffadsorption | Entfernt Feuchtigkeit und flüchtige Stoffe aus den Poren |

| Daten-Genauigkeit | Unterschätzt die spezifische Oberfläche | Exponiert die tatsächliche physikalische Struktur für die Messung |

| Poren-Metriken | Verzerrt Volumen und Größenverteilung | Stellt sicher, dass alle Poren für das Sonden-Gas zugänglich sind |

| Konsistenz | Hohe Luftfeuchtigkeit verursacht Messdrift | Standardisiert die Probenbasis für Reproduzierbarkeit |

Maximieren Sie die Präzision Ihrer Materialcharakterisierung mit KINTEK

Lassen Sie nicht zu, dass Fehler bei der Probenvorbereitung Ihre Forschungsdaten beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel- und Röhrenofensysteme, die speziell für rigorose Entgasungs- und thermische Prozessanwendungen entwickelt wurden. Unsere anpassbaren Lösungen stellen sicher, dass Ihre Aktivkohle und fortschrittlichen Materialien jedes Mal perfekt für die BET-Analyse vorbereitet sind.

Bereit, die Genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichtert ein industrieller Vakuumwärmebehandlungsofen die Leistungsanpassung von Ti-6Al-4V-Anatomieplatten?

- Was ist die Funktion eines Vakuum-Glühofens für Cu/CuFeO2/CZTS-Filme? Verbesserung von Solarzellen-Heteroübergängen

- Welche gängigen Heizmethoden werden in Vakuumöfen eingesetzt? Wählen Sie die beste für Ihre Materialien

- Was sind die Hauptfunktionen eines Temperofens? Präzise Materialkontrolle und verbesserte Leistung erzielen

- Welche Vorteile bietet die Verwendung von Graphit als Heizelement in Vakuumöfen? Erzielen Sie extreme Hitze mit überragender Stabilität

- Warum ist Vakuumwärmebehandlung die optimale Methode für bestimmte Legierungen? Oxidation und Entkohlung für überragende Leistung verhindern

- Wie funktioniert ein Vakuum-Wärmebehandlungsofen? Erzielen Sie makellose, hochleistungsfähige Ergebnisse

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern