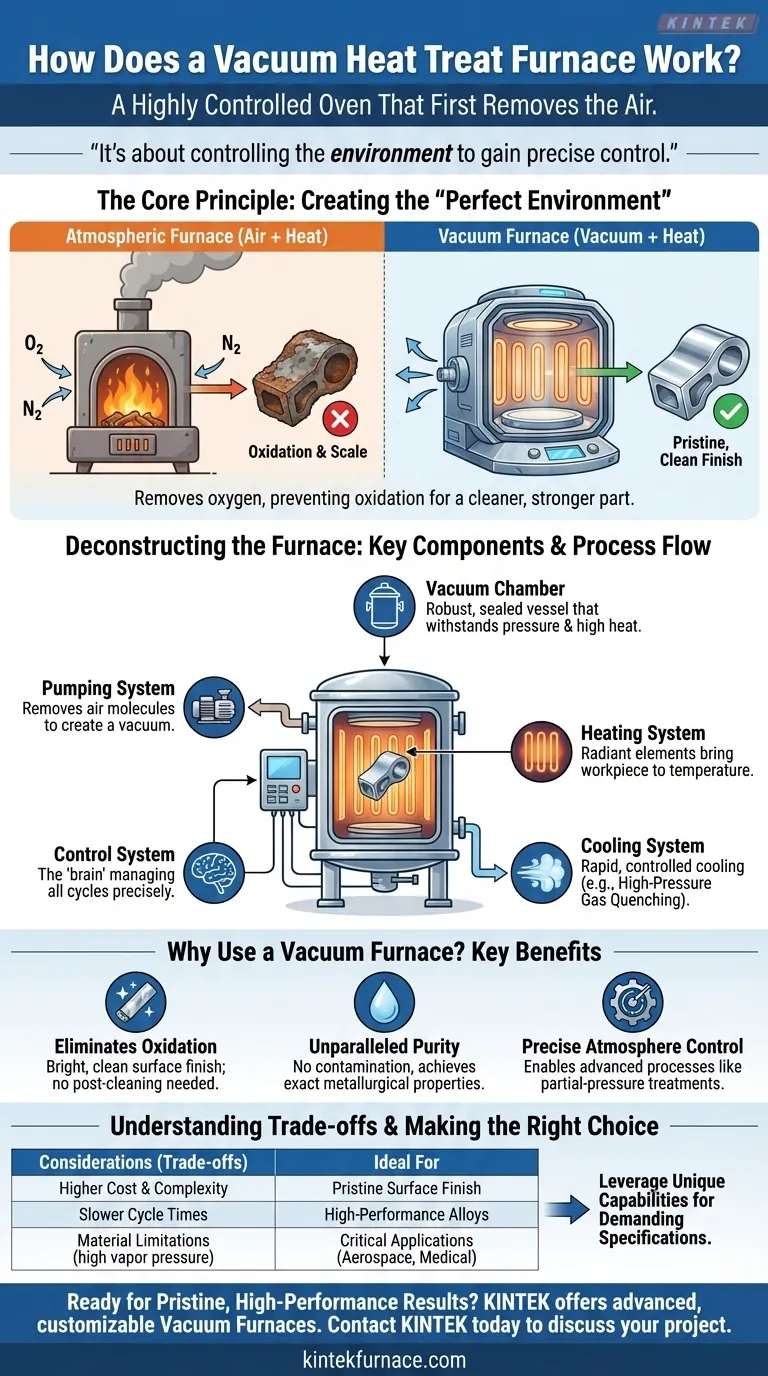

Im Kern ist ein Vakuum-Wärmebehandlungsofen ein hochkontrollierter Ofen, der zuerst die Luft entfernt. Er funktioniert, indem er ein Vakuum in einer versiegelten Kammer erzeugt, bevor das Material erhitzt wird. Diese Entfernung von Sauerstoff und anderen atmosphärischen Gasen verhindert Oxidation und andere unerwünschte chemische Reaktionen, was zu einem saubereren, stärkeren und präziser behandelten Teil führt.

Die entscheidende Erkenntnis ist, dass es bei der Vakuum-Wärmebehandlung nicht nur um die Anwendung von Wärme geht; es geht um die Kontrolle der Umgebung. Durch die Entfernung der Atmosphäre erhalten Sie eine präzise Kontrolle über die endgültigen Eigenschaften des Materials und erzielen Ergebnisse, die in einem Standardofen unmöglich wären.

Der Zweck des Vakuums: Eine perfekte Umgebung schaffen

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit absoluter Kontrolle bestimmt. Das Vakuum selbst ist nicht die Behandlung; es ist der Ermöglicher einer perfekten Behandlungsumgebung.

Eliminierung von Oxidation und Kontamination

Wenn Metalle in Gegenwart von Luft erhitzt werden, verursacht der Sauerstoff eine chemische Reaktion, die eine Oxidschicht oder "Zunder" auf der Oberfläche bildet. Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, Stickstoff und Wasserdampf und verhindert so vollständig die Oxidation.

Dies führt zu einer hellen, sauberen Oberfläche direkt nach dem Ofen, wodurch oft keine nachfolgende Reinigung, Schleifen oder Bearbeitung erforderlich ist.

Erzielung unvergleichlicher Reinheit

Über den Sauerstoff hinaus entfernt das Vakuum auch andere potenzielle Verunreinigungen. Dies stellt sicher, dass die Chemie des Materials rein bleibt und dass der Wärmebehandlungsprozess nur die gewünschten metallurgischen Veränderungen hervorruft, ohne unerwünschte Verunreinigungen einzubringen.

Ermöglichung präziser Atmosphärenkontrolle

In einigen fortgeschrittenen Prozessen wird nach dem anfänglichen Vakuum ein spezifisches, reines Gas wie Argon oder Stickstoff absichtlich mit kontrolliertem Druck wieder in die Kammer eingeführt. Dies wird als Teildruckverfahren bezeichnet.

Diese Technik gibt den Bedienern eine noch feinere Kontrolle über den Prozess, zum Beispiel die Verwendung von Stickstoff für spezifische Einsatzhärtungsanwendungen bei Stahl.

Den Ofen dekonstruieren: Schlüsselkomponenten und ihre Rollen

Ein Vakuumofen ist ein System integrierter Komponenten, die zusammenarbeiten, um die Umgebung und den thermischen Zyklus zu steuern.

Die Vakuumkammer

Dies ist das versiegelte, robuste Stahlgefäß, das das Werkstück enthält. Es ist so konstruiert, dass es sowohl extremem externem atmosphärischem Druck unter Vakuum als auch hohen Innentemperaturen standhält.

Das Pumpsystem

Dies ist das Herzstück der Vakuumerzeugung. Es besteht typischerweise aus einer Reihe von Pumpen, wie einer mechanischen "Vorvakuum"-Pumpe und einer "Diffusions"- oder "Turbomolekular"-Pumpe, die in Stufen arbeiten, um Luftmoleküle aus der Kammer zu entfernen.

Das Heizsystem

Heizelemente, oft aus Graphit oder hochschmelzenden Metallen, befinden sich im Inneren der Kammer. Sie erzeugen Strahlungswärme, um das Werkstück auf die erforderliche Temperatur zu bringen, die 2.000°F (1.093°C) überschreiten kann. Das Steuerungssystem regelt präzise die Leistung dieser Elemente.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Ein ausgeklügeltes Computersteuerungssystem überwacht und regelt den Vakuumpegel, die Temperaturanstiegsraten, die Haltezeiten und die Abkühlzyklen gemäß einem vorprogrammierten Rezept für das spezifische zu behandelnde Material.

Das Kühl- & Abschrecksystem

Nach dem Erhitzen muss das Material mit einer bestimmten Geschwindigkeit abgekühlt werden, um die gewünschten Eigenschaften zu fixieren. Vakuumöfen erreichen dies durch Methoden wie die Hochdruckgasabschreckung (HPGQ), bei der ein inertes Gas wie Argon oder Stickstoff in die Kammer geblasen wird. Einige Öfen sind auch für die Öl- oder Wasserabschreckung ausgestattet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Kosten und Komplexität

Vakuumöfen sind deutlich komplexer und teurer in Anschaffung, Betrieb und Wartung als ihre atmosphärischen Gegenstücke. Die Vakuumpumpen, Dichtungen und Steuerungssysteme erfordern spezielles Wissen und Wartung.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Für hochvolumige Teile mit geringer Marge, bei denen die Zykluszeit entscheidend ist, kann dies ein erheblicher Nachteil sein.

Materialbeschränkungen

Bestimmte Materialien sind für die Vakuumverarbeitung nicht geeignet. Materialien mit hohem Dampfdruck (wie Zink, Blei oder Cadmium) können während des Heizzyklus "ausgasen", was bedeutet, dass sie sich in einen Dampf verwandeln, der den Ofen und das Werkstück kontaminiert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihren Materialanforderungen und Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und der Vermeidung von Oxidation liegt: Die Vakuumbehandlung ist die überlegene Wahl, insbesondere für Teile, die nach der Bearbeitung nicht leicht gereinigt werden können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochleistungsfähiger metallurgischer Eigenschaften liegt: Die präzise Umweltkontrolle eines Vakuumofens ist unerlässlich für fortschrittliche Legierungen, die in der Luft- und Raumfahrt, Medizin und im Hochleistungswerkzeugbau verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenverarbeitung einfacher Stähle liegt: Ein traditioneller atmosphärischer Ofen kann besser geeignet sein, vorausgesetzt, eine geringe Menge Oberflächenzunder ist akzeptabel oder kann entfernt werden.

Indem Sie verstehen, wie ein Vakuumofen funktioniert, können Sie seine einzigartigen Fähigkeiten nutzen, um anspruchsvolle Materialspezifikationen mit unvergleichlicher Präzision zu erreichen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primäre Funktion |

|---|---|

| Vakuumkammer | Versiegeltes Gefäß, das Druck und hohen Temperaturen standhält. |

| Pumpsystem | Entfernt Luftmoleküle, um eine Vakuumumgebung zu erzeugen. |

| Heizsystem | Strahlungsheizelemente bringen das Werkstück auf präzise Temperaturen. |

| Steuerungssystem | Das 'Gehirn', das Vakuum, Temperatur und Kühlzyklen verwaltet. |

| Kühlsystem | Kühlt das Material mit kontrollierter Geschwindigkeit (z.B. Hochdruckgasabschreckung). |

| Hauptvorteil | Ergebnis |

| Eliminiert Oxidation | Helle, saubere Oberfläche; keine Nachbehandlung oder Reinigung erforderlich. |

| Präzise Atmosphärenkontrolle | Erzielt exakte metallurgische Eigenschaften für fortschrittliche Legierungen. |

Bereit, makellose, hochleistungsfähige Ergebnisse mit einem Vakuumofen zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche thermische Verarbeitungslösungen anzubieten. Unsere Expertise in Hochtemperaturöfen, einschließlich unserer Palette an Vakuum- & Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Sie in der Luft- und Raumfahrt, Medizin oder im Werkzeugbau tätig sind, unser Team kann Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen oder anzupassen. Kontaktieren Sie KINTEL noch heute, um Ihr Projekt zu besprechen und den Unterschied zu entdecken, den Präzisionstechnik machen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität