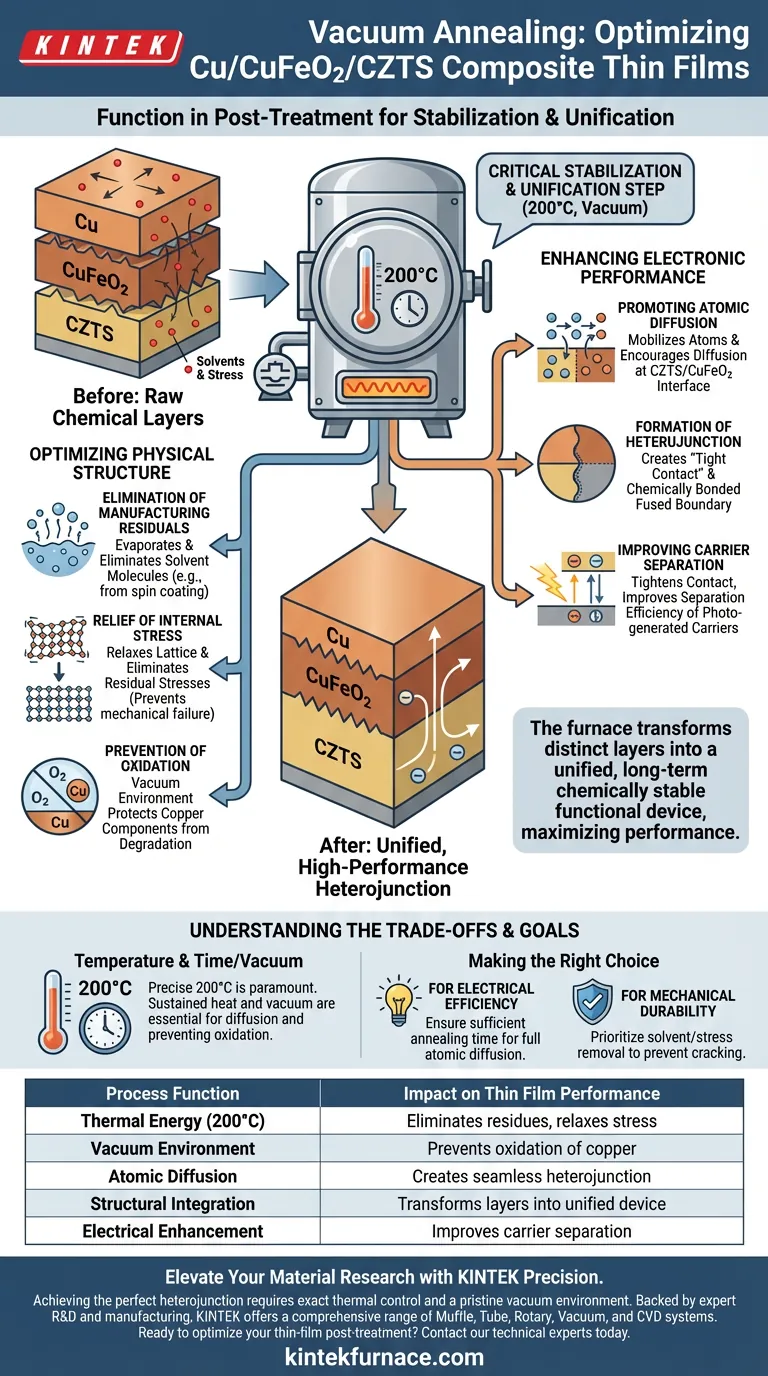

Vakuumglühen dient als entscheidender Schritt zur Stabilisierung und Vereinheitlichung von Cu/CuFeO2/CZTS-Verbunddünnschichten. Bei 200°C liefert der Ofen thermische Energie, um flüchtige Herstellungsnebenprodukte zu entfernen und physikalische Spannungen im Material abzubauen. Gleichzeitig treibt er die atomare Bewegung zwischen den Schichten an, um eine nahtlose elektrische Schnittstelle zu schaffen.

Die Hauptfunktion dieses Prozesses besteht darin, getrennte beschichtete Schichten in einen einheitlichen, leistungsstarken Heteroübergang zu verwandeln. Durch die Förderung der Atomdiffusion maximiert der Ofen die Fähigkeit des Films, photogenerierte Ladungsträger zu trennen, und gewährleistet eine langfristige chemische Stabilität.

Optimierung der physikalischen Struktur

Beseitigung von Herstellungsrückständen

Die Dünnschichten werden typischerweise mit lösungsmittelbasierten Methoden wie Schleuderbeschichtung hergestellt, bei denen flüssige Rückstände zurückbleiben. Der Vakuum-Glühofen nutzt thermische Energie, um eingeschlossene Lösungsmittelmoleküle effektiv zu verdampfen und zu entfernen.

Abbau interner Spannungen

Während des Abscheidungsprozesses entwickelt das Material oft erhebliche innere Spannungen. Die thermische Behandlung bei 200°C ermöglicht die Entspannung des Gitters und beseitigt Restspannungen, die andernfalls zu mechanischem Versagen oder Delamination führen könnten.

Verhinderung von Oxidation

Während der Schwerpunkt auf der Wärmebehandlung liegt, spielt die Vakuumumgebung eine subtile, aber entscheidende Rolle. Durch den Ausschluss von Sauerstoff schützt der Ofen die Metallkomponenten im Verbundwerkstoff vor Degradation während der Heizphase.

Verbesserung der elektronischen Leistung

Förderung der Atomdiffusion

Das gleichmäßige Wärmefeld des Ofens trocknet den Film nicht nur aus, sondern mobilisiert auch die Atome. Diese Wärme fördert die Atomdiffusion speziell an der Grenzfläche zwischen den CZTS- und CuFeO2-Schichten.

Bildung des Heteroübergangs

Diese Diffusion erzeugt einen „engen Kontakt“ zwischen den Materialien, der sie chemisch bindet, anstatt sie nur übereinander zu legen. Diese verschmolzene Grenzfläche wird als Heteroübergang bezeichnet und ist der funktionale Kern des Verbundgeräts.

Verbesserung der Ladungsträgertrennung

Ein qualitativ hochwertiger Heteroübergang ist entscheidend für die elektrische Leistung des Films. Durch die Verengung dieses Kontakts verbessert der Ofen die Trenneffizienz photogenerierter Ladungsträger, wodurch das Material Licht effektiver in Elektrizität umwandeln kann.

Abwägung von Kompromissen

Temperaturempfindlichkeit

Eine präzise Temperaturkontrolle ist unerlässlich; der beschriebene Prozess basiert spezifisch auf einem Betriebspunkt von 200°C. Während andere Materialien (wie Ferroelektrika oder Legierungen) wesentlich höhere Temperaturen (bis zu 1000°C) zur Kristallisation benötigen, erfordert dieser spezielle Verbundwerkstoff eine niedrigere Temperatur, um Schichten zu verschmelzen, ohne das empfindliche chemische Gleichgewicht zu stören.

Die Rolle von Zeit und Vakuum

Der Prozess ist nicht augenblicklich. Er erfordert eine anhaltende thermische Umgebung, um ausreichend Zeit für die Atomdiffusion zu ermöglichen. Darüber hinaus würden ohne ein hochwertiges Vakuum die zur Fixierung der Grenzfläche erforderliche Wärme wahrscheinlich die Kupferkomponenten oxidieren und die leitenden Eigenschaften des Films zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Cu/CuFeO2/CZTS-Filme zu maximieren, stimmen Sie Ihre Nachbehandlungsstrategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Stellen Sie sicher, dass die Glühzeit ausreicht, um die Atomdiffusion vollständig zu fördern, da der enge Heteroübergang direkt mit der Ladungsträgertrennung korreliert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Entfernung von Lösungsmitteln und Restspannungen, um Rissbildung oder Delamination bei langfristiger Nutzung zu verhindern.

Letztendlich wandelt der Vakuum-Glühofen einen Stapel roher chemischer Schichten in ein stabiles, integriertes Funktionsgerät um.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf die Dünnschichtleistung |

|---|---|

| Thermische Energie (200°C) | Entfernt Lösungsmittelrückstände und baut interne Gitterspannungen ab. |

| Vakuumumgebung | Verhindert die Oxidation von Kupferkomponenten während der Heizphase. |

| Atomdiffusion | Erzeugt einen nahtlosen, leistungsstarken Heteroübergang an der Grenzfläche. |

| Strukturelle Integration | Wandelt getrennte Schichten in ein einheitliches, stabiles Funktionsgerät um. |

| Elektrische Verbesserung | Verbessert die Trennung photogenerierter Ladungsträger für höhere Effizienz. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des perfekten Heteroübergangs erfordert exakte thermische Kontrolle und eine makellose Vakuumumgebung. Mit Unterstützung von führender F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie an Dünnschichtsolarzellen oder der Kristallisation fortschrittlicher Legierungen arbeiten, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Dünnschicht-Nachbehandlung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Amira H. Ali, Mohamed Rabia. Synthesis of lead-free Cu/CuFeO2/CZTS thin film as a novel photocatalytic hydrogen generator from wastewater and solar cell applications. DOI: 10.1007/s11082-024-06375-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die wichtigsten Schritte beim Vakuumlöten? Meistern Sie den 5-Schritt-Prozess für starke, saubere Verbindungen

- Welche Materialarten werden in Vakuumwiderstandsöfen verarbeitet? Ideal für reaktive Metalle, Legierungen und Keramiken

- Warum ist ein Vakuumtrockenschrank für feuchtigkeitsempfindliche Batterien unerlässlich? Gewährleistung der Stabilität in Kalium-Ionen-Systemen

- Wie trägt ein Vakuumtrockenschrank zur Bildung von Festkörperelektrolytfilmen bei? Verbesserung der Filmdichte und -reinheit

- Wie schützen Vakuum pumpen und hochreiner Stickstoffstahl? Präzise Austenitisierung für genaue Ergebnisse sicherstellen

- Was ist Vakuumsintern und wo wird es häufig eingesetzt? Entdecken Sie die Verarbeitung hochreiner Materialien

- Warum ist eine lang andauernde Wärmebehandlung in einem UHV-Ofen für die Gallium-Interkalation notwendig? Materialreinheit erreichen

- Wie werden Vakuumglühöfen in der Forschung und Entwicklung elektronischer Materialien eingesetzt? Entdecken Sie Reinheit und Präzision für fortschrittliche Elektronik