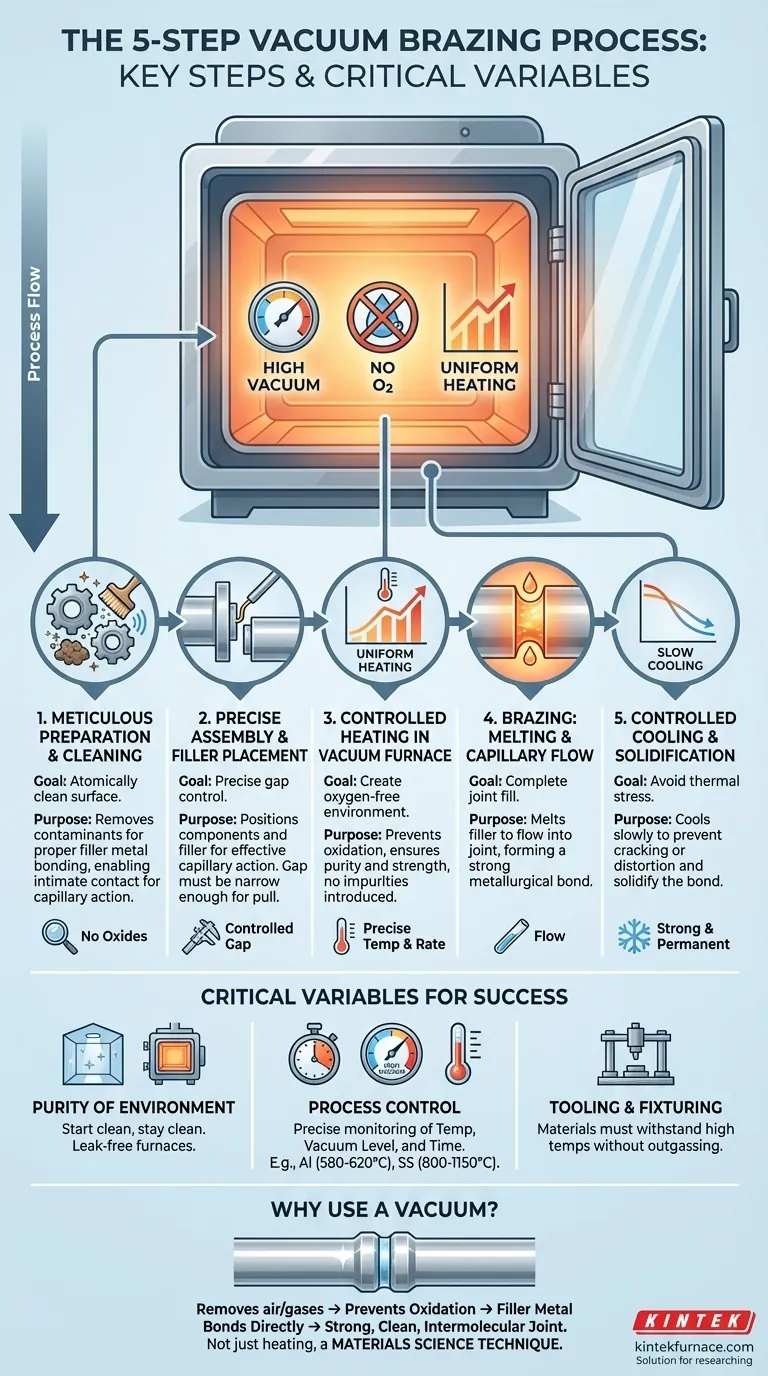

Im Kern ist das Vakuumlöten ein fünfstufiger Prozess: sorgfältiges Reinigen und Vorbereiten der Komponenten, Zusammenfügen mit einem Lotmetall an der Fügestelle, Erhitzen der Baugruppe in einem Vakuumofen, Schmelzen und Fließenlassen des Lots in die Fügestelle und schließlich Abkühlen des Teils, um die Verbindung zu verfestigen. Die Vakuumumgebung ist das kritische Element, da sie die Bildung von Oxiden verhindert, die sonst eine starke, saubere Verbindung hemmen würden.

Vakuumlöten ist nicht nur ein Heizprozess; es ist eine materialwissenschaftliche Technik, die eine kontrollierte, kontaminationsfreie Umgebung nutzt, um eine metallurgische Verbindung zwischen Komponenten herzustellen, ohne diese zu schmelzen. Der Erfolg hängt weniger von der Hitze ab als vielmehr von der absoluten Sauberkeit der Oberflächen und der Präzision der Prozesskontrollen.

Das Grundprinzip: Warum ein Vakuum verwenden?

Der Hauptzweck der Verwendung eines Vakuumofens ist die Schaffung einer außergewöhnlich sauberen Umgebung. Durch das Entfernen von Luft und anderen Gasen eliminieren Sie das Risiko der Oxidation.

Oxidationsvermeidung

Wenn Metalle erhitzt werden, reagieren sie schnell mit Sauerstoff in der Luft und bilden eine Oxidschicht auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere und verhindert, dass das Lot die Oberflächen der Teile richtig benetzt und in die Fügestelle fließt.

Ein Vakuum entfernt den Sauerstoff und ermöglicht es dem Lot, direkt mit dem reinen Grundmaterial zu verbinden, was für die starke, intermolekulare Bindung, die beim Löten entsteht, unerlässlich ist.

Sicherstellung von Reinheit und Festigkeit

Die Vakuumumgebung stellt sicher, dass während des Heizprozesses keine Verunreinigungen in die Fügestelle gelangen. Dies führt zu Verbindungen, die nicht nur stark, sondern oft auch so sauber und hell wie die Grundmaterialien sind und wenig bis gar keine Nachbearbeitung erfordern.

Eine Schritt-für-Schritt-Anleitung des Prozesses

Jeder Schritt im Vakuumlötzyklus ist ein kritisches Glied in einer Kette. Ein Fehler in einem Schritt beeinträchtigt die Integrität der endgültigen Verbindung.

Schritt 1: Sorgfältige Vorbereitung und Reinigung

Dies ist wohl der kritischste Schritt. Alle Komponenten müssen gründlich gereinigt werden, um Öle, Fette, Schmutz und, am wichtigsten, vorhandene Oberflächenoxide zu entfernen. Eine atomar saubere Oberfläche ist das Ziel.

Eine effektive Reinigung stellt sicher, dass das geschmolzene Lotmetall intimen Kontakt mit den Grundmaterialien aufnehmen kann, was eine Voraussetzung für die Kapillarwirkung ist, die es in die Fügestelle zieht.

Schritt 2: Präzise Montage und Platzierung des Lots

Die Komponenten werden in ihrer endgültigen Konfiguration zusammengebaut. Das Lotmetall, oft in Form eines Drahtes, einer Paste oder einer vorgeformten Folie, wird am Eingang der Fügestelle platziert.

Der Spalt zwischen den Komponenten muss präzise kontrolliert werden. Er muss breit genug sein, damit das Lot fließen kann, aber schmal genug, damit die Kapillarwirkung – die Kraft, die das flüssige Metall in den Spalt zieht – effektiv ist.

Schritt 3: Kontrolliertes Erhitzen im Ofen

Die montierten Teile werden in den Vakuumofen geladen. Der Ofen wird abgedichtet und ein Hochvakuum gezogen.

Die Teile werden dann gemäß einem sorgfältig geplanten thermischen Profil erhitzt. Die Heizrate wird kontrolliert, um sicherzustellen, dass alle Teile der Baugruppe die Zieltemperatur gleichmäßig erreichen, wodurch thermische Spannungen vermieden werden.

Schritt 4: Löten – Schmelzen und Kapillarfluss

Die Baugruppe wird auf die angegebene Löttemperatur erhitzt. Diese Temperatur liegt über der Liquidus-Temperatur (der Punkt, an dem es vollständig flüssig wird) des Lotmetalls, aber unter der Solidus-Temperatur (der Punkt, an dem es zu schmelzen beginnt) der Grundmaterialien.

Die Baugruppe wird für eine bestimmte Dauer bei dieser Temperatur gehalten, damit das Lot vollständig schmelzen und durch Kapillarwirkung fließen kann, wodurch die gesamte Fügestelle gefüllt wird.

Schritt 5: Kontrolliertes Abkühlen und Erstarren

Nach Abschluss des Lötens wird die Baugruppe kontrolliert im Ofen abgekühlt. Langsames Abkühlen ist entscheidend, um die Entstehung thermischer Spannungen zu vermeiden, die die Fügestelle reißen oder das Teil verformen könnten.

Nach dem Abkühlen erstarrt das Lotmetall und bildet eine starke, dauerhafte und oft hermetische metallurgische Verbindung zwischen den Komponenten.

Die kritischen Variablen für den Erfolg verstehen

Ein perfektes Lötergebnis erfordert mehr als nur das Befolgen der Schritte; es erfordert die Beherrschung der Variablen, die das Ergebnis beeinflussen.

Die Reinheit Ihrer Umgebung

Der Erfolg beginnt, bevor die Teile überhaupt in den Ofen gelangen. Saubere Montagerräume und hochwertige, leckfreie Vakuumöfen sind nicht verhandelbar. Jede in diesem Stadium eingebrachte Verunreinigung kann zum Versagen der Verbindung führen.

Die Bedeutung der Prozesskontrolle

Die wichtigsten Prozessvariablen – Temperatur, Vakuumniveau und Zeit – müssen präzise überwacht und kontrolliert werden. Zum Beispiel liegt die Löttemperatur für Aluminiumlegierungen typischerweise zwischen 580°C und 620°C, während andere Materialien wie Edelstahl oder Superlegierungen Temperaturen von 800°C bis 1150°C erfordern können.

Die Rolle von Werkzeugen und Vorrichtungen

Die Werkzeuge und Vorrichtungen, die zum Halten der Komponenten im Ofen verwendet werden, müssen aus Materialien bestehen, die hohen Temperaturen standhalten, ohne sich zu verformen oder auszugasen (eingeschlossene Gase freizusetzen), was das Vakuum beeinträchtigen würde.

So wenden Sie dies auf Ihr Projekt an

Ihre spezifischen Ziele bestimmen, welchen Aspekten des Prozesses die größte Aufmerksamkeit geschenkt werden muss.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Priorisieren Sie eine sorgfältige Oberflächenreinigung und eine präzise Temperaturkontrolle, um eine vollständige, porenfreie Füllung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien liegt: Konzentrieren Sie sich auf die Fugengestaltung und die Platzierung des Lotmetalls, um den Weg für die Kapillarwirkung zu optimieren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Achten Sie genau auf die Wärmeausdehnungskoeffizienten der Materialien und entwerfen Sie einen Kühlzyklus, der Restspannungen minimiert.

Letztendlich ist das erfolgreiche Vakuumlöten eine Disziplin der Präzision, bei der eine kontrollierte Umgebung die Schaffung von Verbindungen ermöglicht, die mit anderen Methoden nicht zu erreichen sind.

Übersichtstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Sorgfältige Vorbereitung und Reinigung | Verunreinigungen entfernen für eine ordnungsgemäße Lotmetallbindung |

| 2 | Präzise Montage und Platzierung des Lots | Komponenten und Lot für Kapillarwirkung positionieren |

| 3 | Kontrolliertes Erhitzen im Vakuumofen | Gleichmäßiges Erhitzen in sauerstofffreier Umgebung zur Vermeidung von Oxidation |

| 4 | Löten – Schmelzen und Kapillarfluss | Lot schmelzen, damit es in die Fügestelle fließt und eine metallurgische Verbindung bildet |

| 5 | Kontrolliertes Abkühlen und Erstarren | Langsam abkühlen, um Spannungen zu vermeiden und die Verbindung zu verfestigen |

Bereit für makellose Vakuumlötergebnisse? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken und tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für stärkere, sauberere Verbindungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihr Projekt verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen