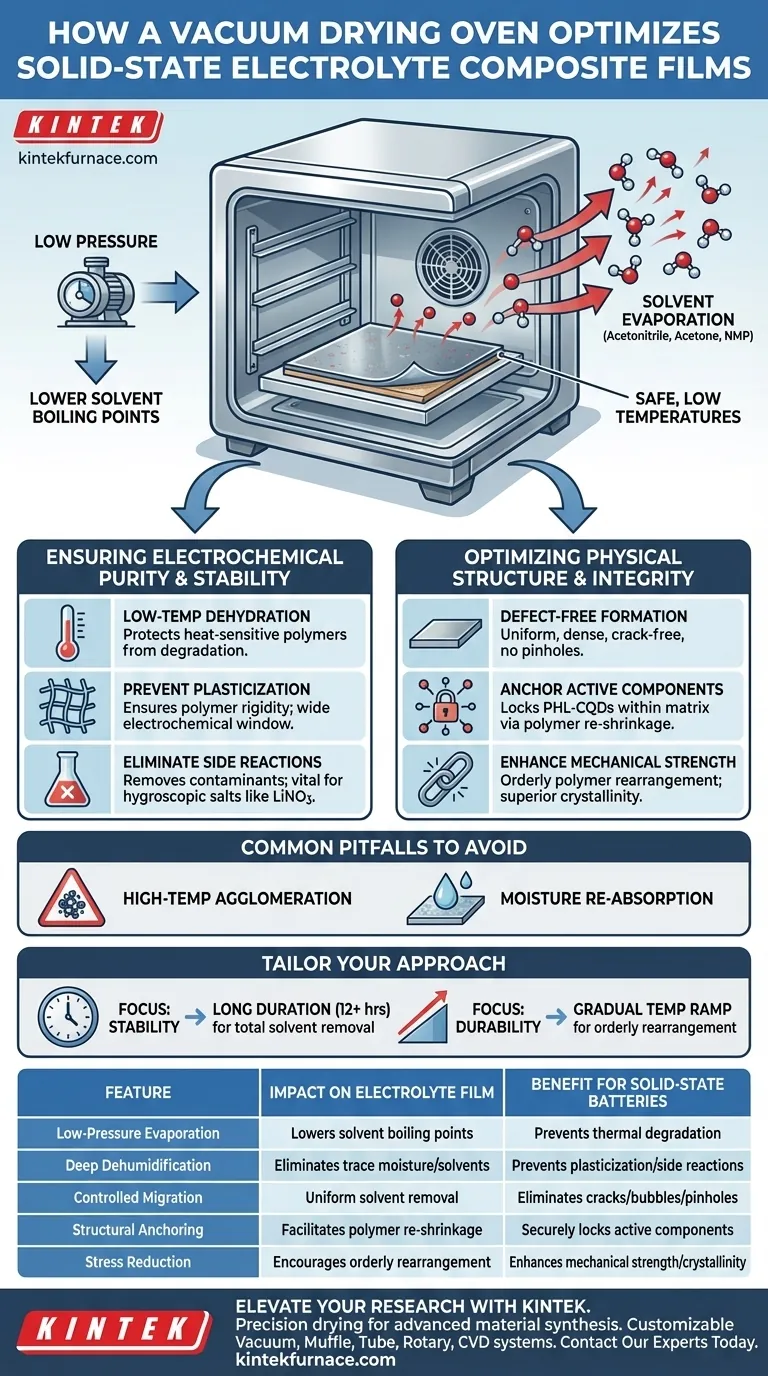

Ein Vakuumtrockenschrank ist das entscheidende Werkzeug zur Verfestigung von Verbundfilmen, da er durch geringen Druck die Siedepunkte von Lösungsmitteln erheblich senkt. Dies erleichtert die vollständige Entfernung von restlichen organischen Lösungsmitteln – wie Acetonitril oder Aceton – bei sicheren, niedrigen Temperaturen und stellt sicher, dass der Film eine dichte, defektfreie Struktur ohne thermische Schäden bildet.

Kernbotschaft Der Vakuumtrocknungsprozess trocknet nicht nur; er gestaltet aktiv die Mikrostruktur des Films. Indem er eine Dehydratisierung bei niedriger Temperatur ermöglicht, verhindert er die Bildung von Hohlräumen und Rissen und gewährleistet gleichzeitig die chemische Reinheit, die für die Aufrechterhaltung eines breiten elektrochemischen Fensters und einer stabilen Ionenleitfähigkeit erforderlich ist.

Gewährleistung von elektrochemischer Reinheit und Stabilität

Der Mechanismus der Niedertemperatur-Dehydratisierung

Durch den Betrieb im Vakuum reduziert der Ofen den Umgebungsdruck, was den Siedepunkt von Lösungsmitteln wie Wasser, NMP und Acetonitril senkt. Dies ermöglicht eine schnelle Verdampfung dieser Lösungsmittel bei wesentlich niedrigeren Temperaturen, als sie unter atmosphärischen Bedingungen erforderlich wären. Dies schützt wärmeempfindliche Polymerkomponenten während der Trocknungsphase vor Zersetzung.

Verhinderung von lösungsmittelinduzierter Plastifizierung

Die gründliche Entfernung von Spuren von Lösungsmitteln ist unerlässlich, um eine "Plastifizierung" der Polymermatrix zu verhindern. Wenn Lösungsmittel zurückbleiben, erweichen sie das Polymer, was das elektrochemische Fenster gefährlich verengen kann. Die Vakuumtrocknung stellt sicher, dass das Polymer starr und chemisch stabil bleibt, was reproduzierbare experimentelle Daten garantiert.

Eliminierung von Nebenreaktionen

Restliche organische Lösungsmittel sind nicht nur Verunreinigungen; sie sind aktive Kontaminanten, die während des Batteriebetriebs unerwünschte Nebenreaktionen auslösen können. Durch tiefe Entfeuchtung und Lösungsmittelentfernung eliminiert der Vakuumofen diese Variablen. Dies ist besonders wichtig für Filme, die hygroskopische Salze wie Lithiumnitrat (LiNO3) enthalten, die streng von Feuchtigkeit ferngehalten werden müssen.

Optimierung der physikalischen Struktur und Integrität

Defektfreie Filmbildung

Das Trocknen bei atmosphärischem Druck führt oft dazu, dass Lösungsmittel heftig kochen oder ungleichmäßig verdampfen, was zu Oberflächenrissen, Blasen oder Nadellöchern führt. Die Vakuumumgebung fördert eine kontrollierte Wanderung von Lösungsmitteln vom Inneren des Films zur Oberfläche. Dies führt zu einem Verbundfilm, der gleichmäßig, flach und strukturell dicht ist.

Verankerung von aktiven Komponenten

Der Vakuumtrocknungsprozess treibt die Schrumpfung von geschwollenen Polymernetzwerken voran, während das Lösungsmittel entweicht. Diese physikalische Kontraktion spielt eine funktionale Rolle: Sie verankert interne Komponenten, wie z. B. Phloroglucinol-basierte Kohlenstoff-Quantenpunkte (PHL-CQDs), sicher in der Matrix. Dieser "Verriegelungseffekt" verhindert, dass aktive Materialien während des Lebenszyklus der Batterie auslaugen.

Verbesserung der mechanischen Festigkeit

Über die einfache Trocknung hinaus erleichtert die kontrollierte Wärme- und Vakuumumgebung die geordnete Umlagerung von Polymerketten. Diese Ausrichtung reduziert innere Spannungen im Material. Das Ergebnis ist ein Film mit überlegener Kristallinität und mechanischer Festigkeit, was ihn unter Betriebsbelastung haltbarer macht.

Häufige Fallstricke, die es zu vermeiden gilt

Risiko der Agglomeration bei hohen Temperaturen

Obwohl Vakuum niedrigere Temperaturen ermöglicht, kann übermäßige Hitze empfindliche Komponenten immer noch beschädigen. Bei Filmen, die metallische Nanopartikel enthalten, ist eine strenge Temperaturkontrolle erforderlich, um Agglomeration oder Oberflächenoxidation zu verhindern, was die effektive elektrochemisch aktive Oberfläche verringern würde.

Feuchtigkeitsrückabsorption

Die Vorteile der Vakuumtrocknung gehen sofort verloren, wenn die Probe nach der Verarbeitung Luft ausgesetzt wird. Da feste Polymer-Elektrolyte oft hygroskopisch sind, kann das Brechen des Vakuums ohne ein ordnungsgemäßes Transferprotokoll zu sofortiger Wasseraufnahme führen. Dies beeinträchtigt die mechanische Integrität des Films und die nachfolgenden Impedanzspektroskopie-Tests.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Vakuumtrocknungsprozesses zu maximieren, passen Sie Ihren Ansatz an Ihre spezifischen Leistungsmetriken an:

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Stabilität liegt: Priorisieren Sie lange Trocknungszeiten (z. B. 12+ Stunden), um die vollständige Entfernung von Lösungsmitteln wie Acetonitril zu gewährleisten und so Plastifizierung und Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Konzentrieren Sie sich auf ein schrittweises Erhöhen der Temperatur im Vakuum, um eine geordnete Umlagerung der Polymerketten und eine sichere Verankerung von Füllstoffen zu fördern.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungsgerät, sondern ein Werkzeug zur strukturellen Synthese, das die Dichte, Reinheit und Langlebigkeit Ihres Festkörperelektrolyten bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Bildung von Elektrolytfilmen | Vorteil für Festkörperbatterien |

|---|---|---|

| Verdampfung bei niedrigem Druck | Senkt die Siedepunkte von Lösungsmitteln (Acetonitril, NMP) | Verhindert thermische Zersetzung empfindlicher Polymere |

| Tiefe Entfeuchtung | Beseitigt Restfeuchtigkeit und Lösungsmittelrückstände | Verhindert Plastifizierung und unerwünschte Nebenreaktionen |

| Kontrollierte Migration | Fördert die gleichmäßige Entfernung von Lösungsmitteln vom Inneren zur Oberfläche | Eliminiert Risse, Blasen und Oberflächennadelstiche |

| Strukturelle Verankerung | Ermöglicht die Schrumpfung des Polymernetzwerks | Verankert aktive Komponenten (z. B. PHL-CQDs) sicher |

| Spannungsreduzierung | Fördert die geordnete Umlagerung von Polymerketten | Verbessert die mechanische Festigkeit und Kristallinität |

Verbessern Sie Ihre Festkörperbatterieforschung mit KINTEK

Präzision in der Trocknungsphase ist der Unterschied zwischen einer fehlerhaften Zelle und einem Durchbruch. KINTEK bietet Hochleistungs-Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen der fortschrittlichen Materialwissenschaft entwickelt wurden.

Mit fachkundiger F&E und Fertigung bietet KINTEK Vakuumtrockenschränke, Muffelöfen, Röhrenöfen, Rotationsöfen und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie ein breiteres elektrochemisches Fenster oder eine überlegene mechanische Haltbarkeit anstreben, unsere Geräte stellen sicher, dass Ihre Verbundfilme dicht, rein und defektfrei sind.

Bereit, Ihre Elektrolytsynthese zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Wie verbessert ein Vakuumofen die Schmelzqualität? Erzielen Sie reinere, stärkere Metalle für Ihre Anwendungen

- Wie verbessert ein bidirektionales, abwechselndes, zyklisches Gasabkühlsystem die Ergebnisse? Beseitigung des Schatteneffekts

- Warum ist eine kurzzeitige Wärmebehandlung gefolgt von einer Wasserabschreckung für Ti-15Mo-Legierungen notwendig? Maximale Materialleistung sichern

- Welche physikalischen Bedingungen bieten thermische Zykliersysteme im Labor für die Hydridumorientierung in Zirkoniumlegierungen?

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Hochentropielegierungspulvern? Gewährleistung einer maximalen Sinterdichte

- Was ist ein Vakuumofen und wie funktioniert er? Erzielen Sie überlegene Materialreinheit und Leistung

- Wie sind Vakuumöfen aufgebaut und wie werden sie betrieben? Erschließen Sie Präzision und Reinheit bei der Materialbearbeitung

- Warum werden in einem Vakuumtrockenschrank spezifische Temperaturgradienten verwendet? Herstellung von Master Mixed Matrix Membranen