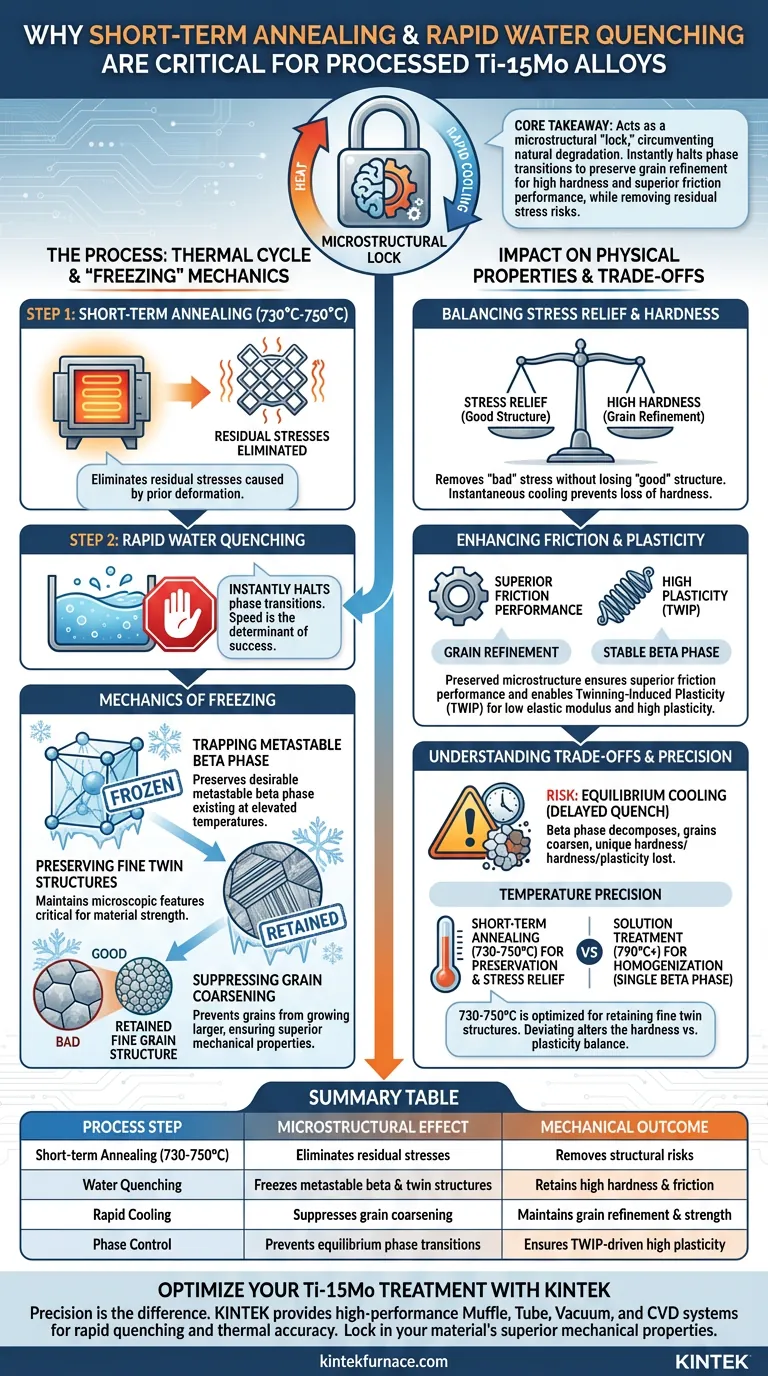

Eine kurzzeitige Wärmebehandlung gefolgt von einer schnellen Wasserabschreckung ist die definitive Methode zur Stabilisierung der günstigen Mikrostruktur von verarbeiteten Ti-15Mo-Legierungen. Dieser spezifische thermische Zyklus eliminiert Restspannungen, die durch vorherige Verformung verursacht wurden, und "friert" gleichzeitig die metastabile Beta-Phase und feine Zwillingsstrukturen bei hoher Temperatur ein, bevor sie zerfallen oder wachsen können.

Kernbotschaft Dieser Prozess wirkt wie ein mikroskopischer "Verschluss", der den natürlichen Abbau umgeht, der bei langsamer Abkühlung auftritt. Durch das sofortige Stoppen von Phasenumwandlungen wird die Kornverfeinerung erhalten, um eine hohe Härte und überlegene Reibungsleistung zu gewährleisten, während gleichzeitig die strukturellen Risiken im Zusammenhang mit Restspannungen beseitigt werden.

Die Mechanik des mikroskopischen "Einfrierens"

Einfangen der metastabilen Beta-Phase

Bei erhöhten Temperaturen (speziell 730°C bis 750°C) existieren Ti-15Mo-Legierungen in einer wünschenswerten metastabilen Beta-Phase.

Wenn die Legierung langsam abkühlen würde, würde sie Gleichgewichtsphasenumwandlungen durchlaufen und ihre grundlegende Struktur verändern. Die Wasserabschreckung wirkt als thermische Bremse und senkt die Temperatur sofort ab, um diese Beta-Phase bei Raumtemperatur einzufrieren.

Erhaltung feiner Zwillingsstrukturen

Verarbeitete Ti-15Mo-Legierungen enthalten oft "feine Zwillingsstrukturen"—mikroskopische Merkmale, die während der Verformung entstehen und erheblich zur Festigkeit des Materials beitragen.

Die kurzzeitige Wärmebehandlung erhält diese Strukturen. Die anschließende schnelle Abkühlung stellt sicher, dass diese neu gebildeten Zwillinge erhalten bleiben, anstatt sich aufzulösen oder zu verändern, was entscheidend für die Beibehaltung der spezifischen mechanischen Vorteile der Legierung ist.

Unterdrückung des Kornwachstums

Hitze führt im Allgemeinen dazu, dass Körner in einem Metall größer werden (wachsen), was typischerweise die Festigkeit und Härte reduziert.

Die schnelle Natur des Wasserabschreckprozesses unterdrückt effektiv das mikroskopische Wachstum. Durch die kurze Hitzeeinwirkung und die sofortige Abkühlung behält das Material eine feinkörnige Struktur, die direkt mit überlegenen mechanischen Eigenschaften verbunden ist.

Auswirkungen auf physikalische Eigenschaften

Ausgleich von Spannungsentlastung und Härte

Die primäre Herausforderung bei der Verarbeitung dieser Legierungen besteht darin, die "schlechten" Spannungen zu entfernen, ohne die "gute" Struktur zu verlieren.

Die kurzzeitige Wärmebehandlungsphase (730°C–750°C) liefert genügend thermische Energie, um die durch zyklische Verformung verursachten Restspannungen zu beseitigen. Da die Abkühlung jedoch augenblicklich erfolgt, geht diese Spannungsentlastung nicht auf Kosten der Kornverfeinerung, wodurch sichergestellt wird, dass das Material hohe Härte behält.

Verbesserung der Reibungsleistung

Die Reibungsleistung von Ti-15Mo hängt stark von seiner Oberflächenmikrostruktur ab.

Durch die Erhaltung der Kornverfeinerung und der feinen Zwillingsstrukturen stellt der Wärmebehandlungs-Abschreckzyklus sicher, dass das Material überlegene Reibungsleistung aufweist. Eine gröbere Mikrostruktur, die aus langsamerer Abkühlung resultiert, würde diese verschleißfesten Eigenschaften wahrscheinlich beeinträchtigen.

Ermöglichung von Plastizitätsmechanismen

Während das Hauptziel dieses spezifischen Bereichs von 730°C–750°C die Balance zwischen Härte und Spannung ist, ist die Beibehaltung der metastabilen Beta-Phase auch für die Plastizität unerlässlich.

Eine stabile Beta-Phasenstruktur ermöglicht Effekte wie Zwillingsinduzierte Plastizität (TWIP). Dies stellt sicher, dass das Material, obwohl es hart ist, einen niedrigen Elastizitätsmodul und eine hohe Plastizität beibehält und so verhindert, dass es spröde wird.

Verständnis der Kompromisse

Das Risiko einer Gleichgewichtsabkühlung

Der kritischste Stolperstein bei diesem Prozess ist eine Verzögerung bei der Abschreckung.

Jedes Zögern erlaubt es dem Material, in "Gleichgewichtsphasenumwandlungen" einzutreten. Wenn dies geschieht, zersetzt sich die Beta-Phase, die Körner wachsen und die einzigartige Kombination aus hoher Härte und Plastizität geht verloren. Geschwindigkeit ist nicht nur eine Variable; sie ist der entscheidende Faktor für den Erfolg.

Temperaturpräzision

Es gibt einen deutlichen Unterschied zwischen "kurzzeitiger Wärmebehandlung" zur Erhaltung (730°C–750°C) und Hochtemperatur-Lösungsglühungen (z.B. 790°C).

Während höhere Temperaturen (790°C) für die Homogenisierung und die Schaffung einer einzelnen Beta-Phasenstruktur nützlich sind, ist der beschriebene spezifische Bereich von 730°C–750°C optimiert für die Erhaltung feiner Zwillingsstrukturen neben der Spannungsentlastung. Abweichungen von diesem Bereich verändern das endgültige Gleichgewicht zwischen Härte und Plastizität.

Die richtige Wahl für Ihr Ziel treffen

Um die Wärmebehandlung Ihrer Ti-15Mo-Legierung zu optimieren, stimmen Sie die Prozessparameter auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Härte und Reibungsleistung liegt: Halten Sie sich strikt an die kurzzeitige Wärmebehandlung bei 730°C–750°C, gefolgt von sofortiger Wasserabschreckung, um feine Zwillingsstrukturen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Homogenisierung und maximaler Plastizität liegt: Erwägen Sie Hochtemperatur-Lösungsglühungen (um 790°C), um eine einheitliche Einzel-Beta-Phasenstruktur zu erzielen, und akzeptieren Sie mögliche Änderungen der Härte.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung liegt: Stellen Sie sicher, dass die Wärmebehandlung ausreicht, um Spannungen aus zyklischer Verformung zu entfernen, aber folgen Sie mit schneller Abschreckung, um den Verlust der mechanischen Festigkeit zu verhindern.

Der Erfolg der Ti-15Mo-Verarbeitung beruht auf der Geschwindigkeit der Abschreckung; Sie müssen die Struktur einfrieren, um die Leistung zu sichern.

Zusammenfassungstabelle:

| Prozessschritt | Mikrostruktureller Effekt | Mechanisches Ergebnis |

|---|---|---|

| Kurzzeitige Wärmebehandlung (730-750°C) | Eliminiert Restspannungen aus der Verformung | Beseitigt strukturelle Risiken/Sprödigkeit |

| Wasserabschreckung | "Friert" metastabile Beta-Phase & Zwillingsstrukturen ein | Behält hohe Härte & Reibungsleistung bei |

| Schnelle Abkühlung | Unterdrückt Kornwachstum | Behält Kornverfeinerung & Festigkeit bei |

| Phasensteuerung | Verhindert Gleichgewichtsphasenumwandlungen | Gewährleistet TWIP-getriebene hohe Plastizität |

Optimieren Sie die Behandlung Ihrer Ti-15Mo-Legierung mit KINTEK

Präzision ist der Unterschied zwischen materiellem Erfolg und Misserfolg. Bei KINTEK verstehen wir, dass bei Ti-15Mo-Legierungen Geschwindigkeit und Temperaturkontrolle nicht verhandelbar sind. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme an, die darauf ausgelegt sind, die schnelle Abschreckung und thermische Genauigkeit zu liefern, die Ihre Legierungen benötigen.

Ob Sie kundenspezifische Laböfen für die Kornverfeinerung oder Hochtemperatursysteme für die Spannungsentlastung benötigen, KINTEK bietet die spezialisierte Ausrüstung, um die überlegenen mechanischen Eigenschaften Ihres Materials zu sichern.

Bereit, Ihre Wärmebehandlungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie werden Hochtemperatur-Vakuumöfen in der wissenschaftlichen Forschung eingesetzt? Reine, kontrollierte Materialssynthese freischalten

- Was sind die Anwendungen des Ofenlösens in der Werkzeug- und Formenbauindustrie? Steigern Sie die Leistung und senken Sie die Kosten

- Was ist ein Vakuumofen und wie unterscheidet er sich von Standardöfen? Entdecken Sie die überlegene Wärmebehandlung für Reinheit und Präzision

- Warum einen Vakuumtrockenschrank für Verbundfüllstoffe verwenden? Schutz der Materialintegrität & Verhinderung von Oxidation

- Welche kritischen Bedingungen bietet eine Vakuum-Sinteranlage für SiCf/Al-Mg? Optimieren Sie die Erstarrung Ihrer Verbundwerkstoffe

- Wie lauten die Spezifikationen der Heißzonenkonstruktion in der Vakuumofenanlage? Optimieren Sie Ihre Hochtemperaturverarbeitung noch heute

- Welche Rolle spielt Graphit-Vorrichtungstechnik bei der Wärmebehandlung von Stahlkomponenten für die Luft- und Raumfahrt? Gewährleistung von Präzision und Minimierung von Verzug

- Welche Rolle spielt ein Hochvakuum-Hochtemperaturofen bei der Entsilizierung von Biomasse? Erreichen Sie ultrareinen Kohlenstoff