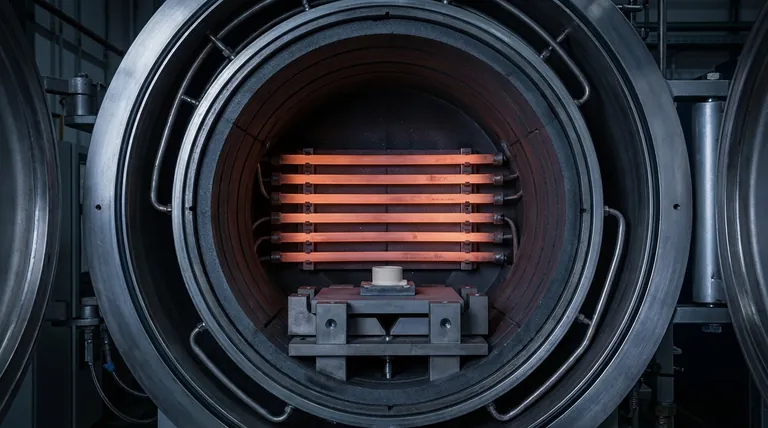

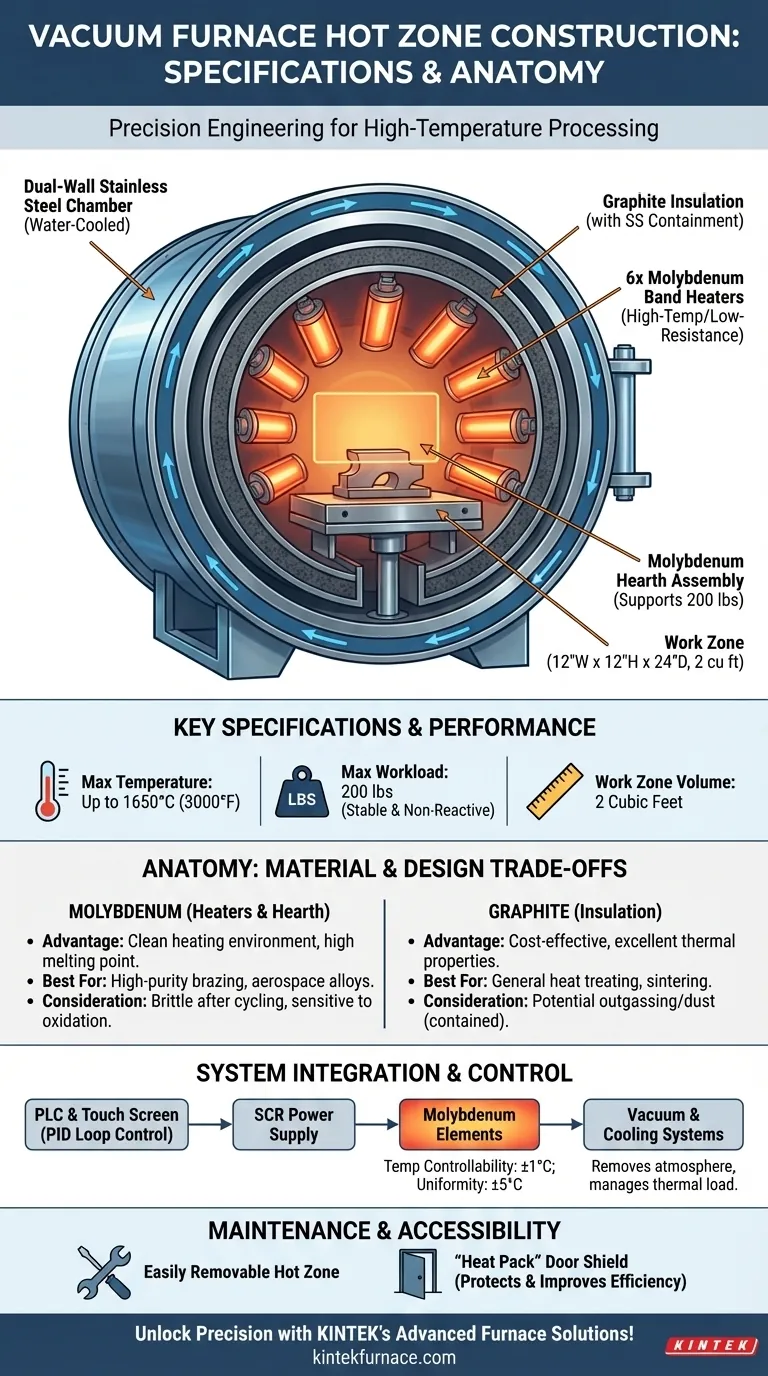

Die Heißzone dieses Vakuumofensystems ist eine präzise konstruierte Umgebung, die für Hochtemperaturprozesse ausgelegt ist. Sie verfügt über einen runden, horizontal montierten Arbeitsbereich mit den Maßen 12 Zoll Breite x 12 Zoll Höhe x 24 Zoll Tiefe und einem Gesamtvolumen von zwei Kubikfuß. Diese Zone ist mit sechs Molybdänbandheizelementen, Graphitisolierung und einer Molybdänherdanordnung ausgestattet, die eine Nutzlast von 200 Pfund tragen kann.

Das Verständnis der Heißzonenkonstruktion eines Vakuumofens beschränkt sich nicht nur auf eine Teileliste. Es geht darum zu erkennen, wie die spezifischen Materialien – in diesem Fall Molybdän und Graphit – und das Design die Temperaturfähigkeiten, die Prozessreinheit und die Gesamtleistung des Ofens direkt bestimmen.

Anatomie der Heißzone: Eine Komponentenanalyse

Die Heißzone ist das Herzstück des Ofens, in dem die kritische thermische Verarbeitung stattfindet. Ihr Design ist ein Gleichgewicht zwischen Leistung, Haltbarkeit und Wartungsfreundlichkeit.

Der nutzbare Arbeitsbereich und Herd

Die angegebenen Abmessungen des Arbeitsbereichs von 12" B x 12" H x 24" T definieren die maximale Größe eines zu bearbeitenden Teils oder Stapels.

Die Nutzlast wird von einer Molybdänherdanordnung getragen. Dieses Material wird wegen seiner außergewöhnlichen Festigkeit bei hohen Temperaturen ausgewählt und gewährleistet eine stabile, nicht reaktive Plattform für die Teile während des thermischen Zyklus.

Heizelemente: Der Molybdän-Kern

Die Wärme wird von sechs Molybdän-2-Zoll-Bandheizelementen erzeugt. Molybdän ist ein Refraktärmetall, das ideal für Hochvakuumanwendungen bei hohen Temperaturen ist.

Diese Elemente werden als „Hochtemperatur/niedriger Widerstand“ beschrieben, was einen hohen Leistungseintrag ermöglicht, um schnelle Aufheizraten und Endtemperaturen von bis zu 1650 °C (3000 °F) oder höher zu erreichen, abhängig von der Ofenserie.

Isolierung: Die Hitze einschließen

Die Heizelemente sind von Graphitisolierung umgeben. Dieses Material weist ausgezeichnete thermische Eigenschaften auf und ist bei extremen Temperaturen im Vakuum stabil, wodurch die Strahlungswärme effektiv in den Arbeitsbereich zurückreflektiert wird.

Diese Isolierung wird in einer Edelstahlummantelung gehalten, die strukturelle Unterstützung bietet und hilft, die Partikelkontamination durch Graphitfasern zu minimieren.

Zugänglichkeit und Wartung

Das Design priorisiert die Wartungsfreundlichkeit. Die komplette Heißzone ist leicht abnehmbar, was Wartungsarbeiten wie den Austausch von Elementen oder die Reparatur der Isolierung erheblich vereinfacht.

Ein elektropneumatisch betätigter „Heat Pack“-Türschild schützt die Hauptkammertür vor extremer Strahlungswärme, was die Energieeffizienz verbessert und die Lebensdauer der Türdichtungen verlängert.

Wie die Heißzone mit dem breiteren System integriert ist

Die Heißzone arbeitet nicht isoliert. Ihre Leistung wird direkt durch das größere Ofensystem ermöglicht und gesteuert.

Die Edelstahlkammer

Die Heißzone befindet sich innerhalb einer doppelwandigen, wassergekühlten Edelstahlkammer. Diese robuste Konstruktion umschließt die Vakuumumgebung und führt aktiv Abwärme ab, wodurch die Außenseiten des Ofens berührungssicher bleiben.

Die Kammer ist für Arbeitsdrücke von einem Hochvakuum bis zu einem positiven Druck von 2 bar ausgelegt, was eine Vakuumverarbeitung gefolgt von Gasabschreckung oder Rückführung ermöglicht.

Temperatur erreichen und regeln

Das Bedienfeld des Systems mit SPS und Farb-Touchscreen steuert die Heißzone. Es führt programmierte Heizprofile mit präziser PID-Regelkreissteuerung aus.

Ein SCR-Netzteil regelt die elektrische Energie, die an die Molybdänelemente gesendet wird, und ermöglicht eine Temperaturregelbarkeit von +/- 1°C und erreicht eine nominale Gleichmäßigkeit von +/- 5°C über die gesamte Nutzlast.

Die Vakuum- und Kühlsysteme

Der gesamte Prozess ist auf das Vakuumsystem angewiesen, um die Atmosphäre aus der Kammer zu entfernen und Oxidation und andere unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern.

Gleichzeitig zirkuliert ein Wasserkühlsystem durch die Kammerwände und Stromeinspeisungen, was für das Management der enormen thermischen Last und die Aufrechterhaltung der Systemintegrität von entscheidender Bedeutung ist.

Die Kompromisse verstehen: Molybdän vs. Graphit

Die Entscheidung, sowohl Molybdän (für Heizungen und Herd) als auch Graphit (für Isolierung) zu verwenden, ist eine bedeutende Designentscheidung mit spezifischen Kompromissen.

Der Molybdän-Vorteil

Molybdän sorgt für eine außergewöhnlich saubere Heizumgebung. Es ist ideal für die Verarbeitung von Materialien, die sehr empfindlich auf Kohlenstoffkontamination reagieren, wie z. B. bestimmte medizinische Implantate oder Luft- und Raumfahrtlegierungen. Sein hoher Schmelzpunkt ermöglicht sehr hohe Prozesstemperaturen.

Die Rolle der Graphitisolierung

Graphit ist ein kostengünstiger und hochwirksamer Isolator für Hochtemperatur-Vakuum-Anwendungen. Es ist leicht und weist eine sehr geringe Wärmeleitfähigkeit auf.

Allerdings kann Graphit eine Quelle für feinen Kohlenstoffstaub sein und absorbierte Gase („Ausgasen“) freisetzen, was für die reinsten Prozesse ein Problem darstellen könnte. Die Edelstahlummantelung wurde entwickelt, um dies zu mildern.

Lebensdauer und Betriebsbedingungen

Molybdänelemente können nach wiederholten Hochtemperatur-Thermorezyklen spröde werden und sind anfällig für Oxidation, wenn das Vakuumniveau schlecht ist. Die Graphitisolierung ist robust, kann aber durch schnellen Gasfluss oder mechanische Einwirkung beim Laden beschädigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Konfiguration für Sie geeignet ist, berücksichtigen Sie Ihre primären Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf hochreines Löten oder Tempern liegt: Die Molybdänheizelemente und der Herd bieten eine saubere, kohlenstofffreie Umgebung, die für die Aufrechterhaltung der metallurgischen Integrität von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Sintern liegt: Die Kombination aus langlebigen Molybdänelementen und kostengünstiger Graphitisolierung bietet eine ausgewogene Hochleistungslösung für eine Vielzahl von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Wiederholgenauigkeit liegt: Das leicht abnehmbare Heißzonendesign, gekoppelt mit präzisen SPS-basierten Steuerungen, gewährleistet, dass die Wartung effizient und die Prozessergebnisse konsistent sind.

Indem Sie verstehen, wie diese einzelnen Komponenten zusammenwirken, können Sie selbstbewusst beurteilen, ob die Heißzone dieses Ofens die genauen Anforderungen Ihrer Anwendung erfüllt.

Zusammenfassungstabelle:

| Komponente | Spezifikation | Hauptmerkmal |

|---|---|---|

| Arbeitsbereichsabmessungen | 12" B x 12" H x 24" T | 2 Kubikfuß Volumen für die Teilebearbeitung |

| Heizelemente | 6 Molybdänbandheizelemente | Hochtemperatur, geringer Widerstand für bis zu 1650°C |

| Isolierung | Graphit mit Edelstahlummantelung | Ausgezeichnete Wärmeabstrahlung und Haltbarkeit |

| Herdanordnung | Molybdän | Trägt 200 lbs, stabil und nicht reaktiv |

| Temperaturregelung | SPS mit PID-Regelkreis | ±1°C Präzision, ±5°C Gleichmäßigkeit |

| Wartung | Abnehmbare Heißzone | Einfacher Zugang zum Austausch von Elementen und für Reparaturen |

Erschließen Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Ofenlösungen!

KINTEK nutzt herausragende F&E und hausinterne Fertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie hochreines Löten, allgemeine Wärmebehandlung oder zuverlässiges Sintern benötigen, unser Fachwissen gewährleistet optimale Leistung und Effizienz.

Bereit, Ihre Prozesse zu verbessern? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung und entdecken Sie, wie KINTEK Ihren Erfolg vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen