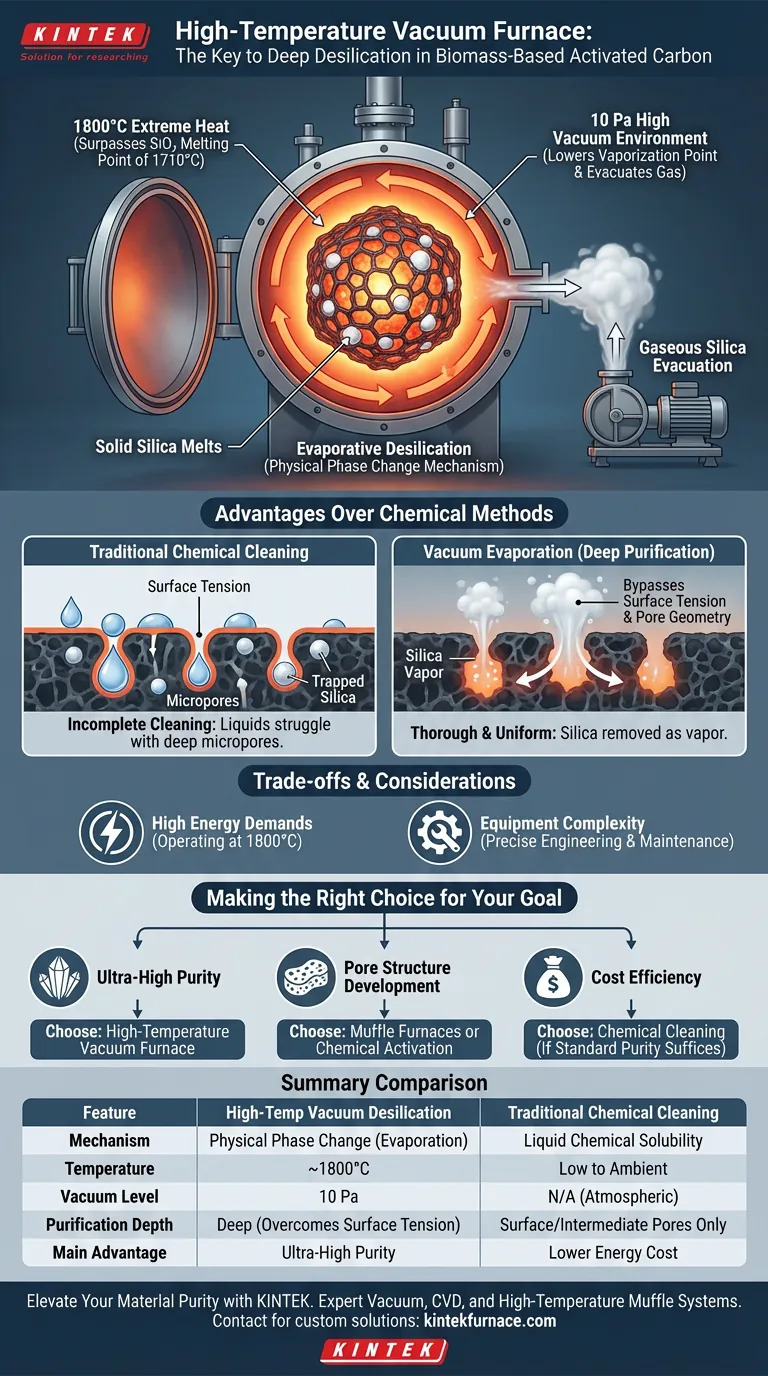

Die Hauptaufgabe eines Hochvakuum-Hochtemperaturofens bei der Entsilizierung besteht darin, einen physikalischen Phasenwechselmechanismus namens Verdampfungsentsilizierung durchzuführen. Durch die Aufrechterhaltung einer Hochvakuumumgebung von etwa 10 Pa und das Erreichen von Temperaturen um 1800 °C zwingt der Ofen Siliziumdioxid (Siliziumdioxid) dazu, aus der Biomasse-Kohle zu schmelzen und direkt zu verdampfen. Dieser Prozess entfernt Siliziumdioxid aus der Tiefe der Kohlenstoffstruktur, ohne auf flüssige Lösungsmittel angewiesen zu sein.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, die Oberflächenspannungsgrenzen chemischer Reinigungslösungen zu überwinden. Durch die Induktion eines Phasenwechsels bei extremen Temperaturen erreicht der Ofen eine Tiefenreinigung, die Flüssigmittel nicht replizieren können.

Die Mechanik der Verdampfungsentsilizierung

Überwindung des Schmelzpunkts

Die Effektivität des Ofens beruht auf seiner Fähigkeit, extreme Hitze zu erzeugen. Siliziumdioxid hat einen Schmelzpunkt von 1710 °C.

Um eine effektive Entfernung zu gewährleisten, arbeitet der Vakuumofen bei etwa 1800 °C. Dieser Temperaturpuffer garantiert, dass das Siliziumdioxid vom festen Zustand in den flüssigen übergeht, was seine Freisetzung aus der Kohlenstoffmatrix erleichtert.

Die Funktion des Vakuumdrucks

Hitze allein reicht oft nicht für eine effiziente Reinigung aus; die Druckumgebung ist ebenso entscheidend.

Der Ofen erzeugt ein Hochvakuum von etwa 10 Pa. Diese Niederdruckumgebung senkt den Verdampfungspunkt flüchtiger Verunreinigungen und erleichtert die schnelle Evakuierung von gasförmigem Siliziumdioxid aus der Kammer.

Vorteile gegenüber chemischen Methoden

Umgehung von Oberflächenspannungsproblemen

Die traditionelle Entsilizierung verwendet oft chemische Reinigungslösungen. Diese Flüssigkeiten dringen jedoch nur schwer in die komplexe Porenstruktur von Aktivkohle ein.

Die Oberflächenspannung verhindert, dass chemische Flüssigkeiten in die kleinsten Mikroporen eindringen. Dies führt zu einer unvollständigen Reinigung, wobei Siliziumdioxid tief im Material eingeschlossen bleibt.

Erreichen einer gründlichen Reinigung

Der Hochvakuum-Hochtemperaturofen verwendet eine physikalische Extraktionsmethode anstelle einer chemischen.

Da der Prozess auf thermischer Verdampfung beruht, wird er nicht durch Porengröße oder Geometrie behindert. Das Siliziumdioxid wird als Dampf entfernt, was eine gleichmäßigere und gründlichere Reduzierung des Aschegehalts im Vergleich zu nassen chemischen Methoden gewährleistet.

Verständnis der Kompromisse

Hoher Energiebedarf

Obwohl diese Methode physikalisch überlegen für die Reinheit ist, ist sie energieintensiv.

Der Betrieb bei 1800 °C erfordert deutlich mehr Energie als die 500 °C, die in Muffelöfen für die Pyrolyse oder die 800 °C für die chemische Aktivierung verwendet werden. Dies wirkt sich auf die gesamten Betriebskosten der Produktionslinie aus.

Komplexität der Ausrüstung

Ein Vakuumofen ist mechanisch komplexer als Standard-Atmosphärenöfen.

Die Aufrechterhaltung eines stabilen Vakuums von 10 Pa bei gleichzeitiger Bewältigung extremer thermischer Lasten erfordert präzise Ingenieurskunst und strenge Wartung. Im Gegensatz zum einfachen chemischen Einweichen erfordert dieser Prozess spezialisiertes Bedienpersonal.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung hängt stark von den spezifischen Reinheitsanforderungen und der beabsichtigten Anwendung Ihrer Aktivkohle ab.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit liegt: Priorisieren Sie den Hochvakuum-Hochtemperaturofen, um tief sitzendes Siliziumdioxid zu entfernen, das chemische Waschungen nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung der Porenstruktur liegt: Konzentrieren Sie sich auf Muffelöfen (für die Pyrolyse) oder chemische Aktivierungsprozesse, die das Mikroporennetz aufbauen, anstatt das Material zu reinigen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Bewerten Sie, ob die Standardreinheitsgrade, die durch chemische Reinigung erzielt werden, ausreichend sind, und vermeiden Sie die hohen Energiekosten der Verdampfungsentsilizierung.

Durch die Nutzung der Physik des Phasenwechsels anstelle der Chemie der Löslichkeit bietet der Vakuumofen die definitive Lösung für die Entfernung von hochreinem Siliziumdioxid.

Zusammenfassungstabelle:

| Merkmal | Hochtemperatur-Vakuum-Entsilizierung | Traditionelle chemische Reinigung |

|---|---|---|

| Mechanismus | Physikalischer Phasenwechsel (Verdampfung) | Flüssige chemische Löslichkeit |

| Temperatur | ~1800 °C | Niedrig bis Raumtemperatur |

| Vakuumstufe | 10 Pa | N/A (Atmosphärisch) |

| Reinigungstiefe | Tief (überwindet Oberflächenspannung) | Nur Oberflächen-/Zwischenporen |

| Hauptvorteil | Ultra-hohe Reinheit | Niedrigere Energiekosten |

Verbessern Sie die Reinheit Ihres Materials mit KINTEK

Haben Sie Probleme mit tief in den Mikroporen Ihrer Aktivkohle eingeschlossenem Siliziumdioxid? Traditionelle Methoden können nicht mit der Präzision der thermischen Verdampfung mithalten. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Muffelsysteme, die für die extremen 1800 °C Anforderungen der Verdampfungsentsilizierung ausgelegt sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere anpassbaren Labor- und Industrieöfen speziell für Forscher und Hersteller konzipiert, die keine Kompromisse bei der Reduzierung des Aschegehalts eingehen wollen.

Sind Sie bereit, Ihren Reinigungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung.

Visuelle Anleitung

Referenzen

- Yuto YANAGIHARA, Mudtorlep Nisoa. New Silica Removal Technique by Vacuum Heating toward High-Performance Cryosorption Pumps Based on Biomass-Based Activated Carbon. DOI: 10.1585/pfr.19.1205012

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt ein Hochvakuum-Temperofen zur Herstellung von 2D-Bi2Te3-Sb2Te3-Supragittern bei? Präzision thermische Technik

- Warum ist ein zweistufiges Kühlsystem für die Titanhydrierung notwendig? Schützen Sie die Integrität Ihrer Legierung

- Wie optimiert industrielle thermische Analysesoftware die gerichtete Erstarrung? Erhöhen Sie die Gießpräzision

- Was ist Aushärtung bei der Vakuumwärmebehandlung? Entfesseln Sie Spitzenleistungen von Metallen mit Präzision

- Wie verbessert eine Vakuumwärmebehandlung die Materialreinheit? Erzielen Sie eine überlegene Materialintegrität durch kontrollierte Umgebungen

- Welche Arten von Atmosphären können in Vakuumwärmebehandlungsöfen verwendet werden? Optimieren Sie Ihre Materialeigenschaften

- Was sind die Herausforderungen beim ausschließlichen Verlassen auf ein Vakuum in Ofenanwendungen? Überwinden Sie wichtige betriebliche Hürden

- In welchen Branchen werden Vakuumsinteröfen häufig eingesetzt? Unverzichtbar für Hochleistungswerkstoffe