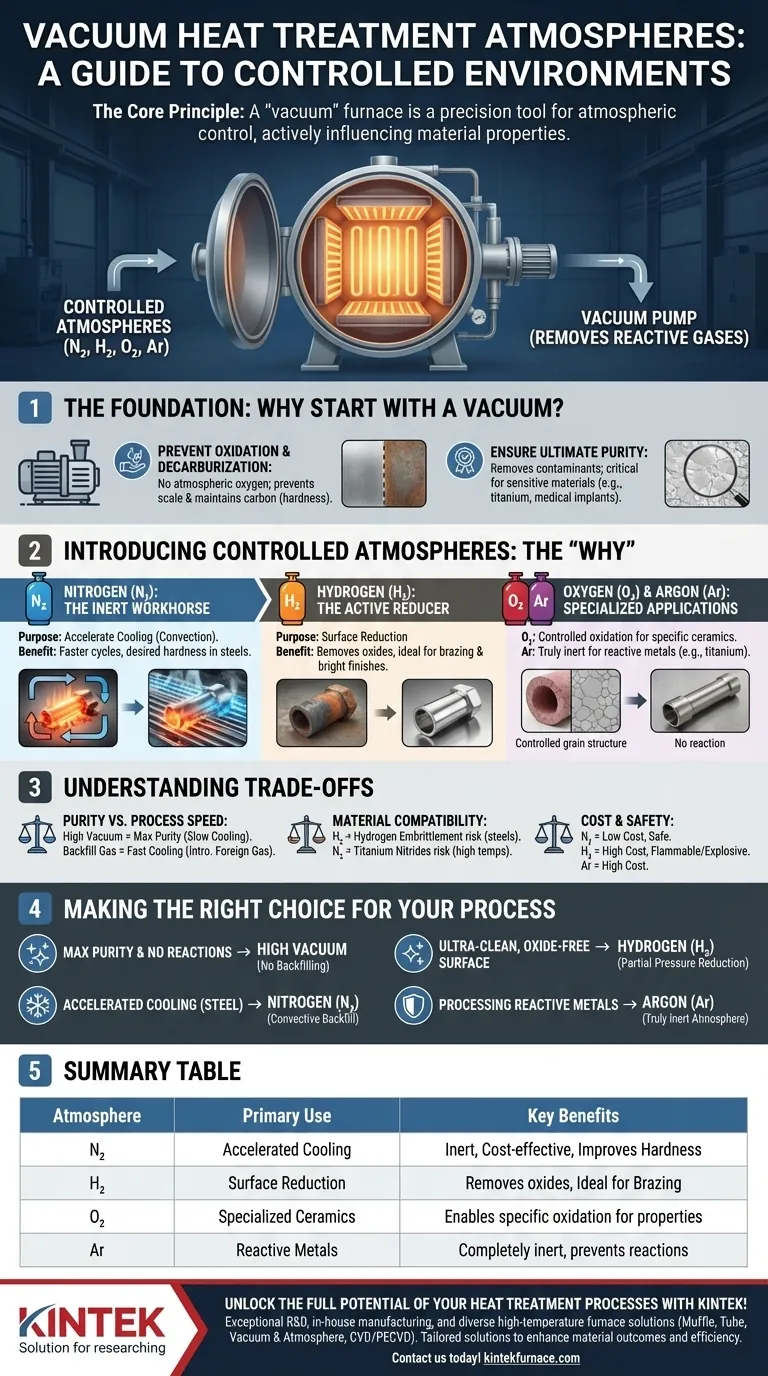

In der Praxis arbeiten Vakuumwärmebehandlungsöfen hauptsächlich in einer Hochvakuumeinstellung, können aber auch kontrollierte Atmosphären aus Stickstoff (N₂), Wasserstoff (H₂) und in Spezialfällen Sauerstoff (O₂) oder Argon (Ar) nutzen. Die Wahl des Gases ist nicht willkürlich; sie ist eine bewusste Entscheidung, um spezifische metallurgische oder keramische Eigenschaften zu erzielen, die ein reines Vakuum allein nicht bieten kann.

Das Kernprinzip, das man verstehen muss, ist, dass ein „Vakuumofen“ ein Werkzeug zur Atmosphärenkontrolle ist. Während seine Hauptfunktion darin besteht, reaktive Gase zu entfernen, liegt seine erweiterte Fähigkeit in der präzisen, gezielten Einführung einer spezifischen Atmosphäre, um die Oberflächenchemie und den Abkühlzyklus des Materials aktiv zu beeinflussen.

Die Grundlage: Warum mit einem Vakuum beginnen?

Bevor ein Gas eingeführt wird, wird die Ofenkammer evakuiert, um ein Hochvakuum zu erzeugen. Dieser erste Schritt ist aus mehreren wichtigen Gründen für den gesamten Prozess von grundlegender Bedeutung.

Zur Verhinderung von Oxidation und Entkohlung

Der Hauptzweck des Vakuums ist die Entfernung von atmosphärischem Sauerstoff und anderen reaktiven Gasen. Dies verhindert die Bildung von Oxidschichten (Zunder) auf der Oberfläche des Materials während des Erhitzens und bewahrt so dessen Finish und Integrität. Es stoppt auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche des Stahls –, wodurch die beabsichtigte Härte und Festigkeit des Materials erhalten bleibt.

Zur Gewährleistung höchster Reinheit

Durch die Entfernung atmosphärischer Verunreinigungen bietet ein Vakuum die sauberstmögliche Umgebung für die Wärmebehandlung. Dies ist unerlässlich für empfindliche Materialien wie Titanlegierungen, Hochtemperatur-Superlegierungen und medizinische Implantate, bei denen selbst geringste Oberflächenverunreinigungen zum Versagen der Komponente führen können.

Einführung kontrollierter Atmosphären: Das „Warum“

Sobald ein sauberes Vakuum hergestellt ist, kann ein spezifisches Gas bei kontrolliertem Druck eingeführt werden (ein Prozess, der als „Teildruck-Rückbefüllung“ bezeichnet wird). Jedes Gas dient einem bestimmten Zweck.

Stickstoff (N₂): Das inerte Arbeitspferd

Stickstoff ist das am häufigsten verwendete Gas zum Rückbefüllen. Es ist weitgehend inert, was bedeutet, dass es bei typischen Wärmebehandlungstemperaturen nicht leicht mit den meisten Metallen reagiert.

Sein Hauptzweck ist die Beschleunigung der Abkühlung. In einem reinen Vakuum kann Wärme nur durch Strahlung abgeführt werden, was langsam ist. Durch die Einführung von Stickstoff kann der Ofen die Konvektion (Gasumwälzung) nutzen, um die Teile viel schneller abzukühlen, was für die Erzielung der gewünschten Härte und Mikrostruktur bei vielen Stählen entscheidend ist.

Wasserstoff (H₂): Das aktive Reduktionsmittel

Wasserstoff ist ein aktives, kein inertes Gas. Es wirkt als starkes Reduktionsmittel, was bedeutet, dass es aktiv Sauerstoff von Metalloxiden entfernt.

Dies ist sehr nützlich für Prozesse wie das Löten (Brazing), bei denen Oberflächen absolut sauber sein müssen, damit die Lötlegierung richtig fließen und haften kann. Es wird auch beim Sintern und zur Erzeugung heller, oxidfreier Oberflächen bei Materialien wie Edelstahl verwendet. Einige fortschrittliche Keramiken werden ebenfalls in einer Wasserstoffatmosphäre gesintert, um spezifische Eigenschaften zu erzielen.

Sauerstoff (O₂) und andere Gase: Spezialanwendungen

Obwohl es kontraintuitiv erscheint, wird ein kontrollierter Teildruck von Sauerstoff manchmal zum Brennen bestimmter Arten von fortschrittlichen Keramiken, wie ferroelektrischen oder transparenten Aluminiumoxidkeramiken, verwendet. In diesen Nischenanwendungen ist ein präziser Grad an Oxidation erforderlich, um die gewünschte Endstruktur zu erreichen.

Argon (Ar) ist ein weiteres inertes Gas, ähnlich wie Stickstoff, aber teurer. Es wird verwendet, wenn Stickstoff mit dem Werkstückmaterial reagieren könnte, wie bei bestimmten Titan- oder Refraktärmetallen, und bietet eine völlig nicht reaktive Umgebung sowohl für das Erhitzen als auch für das Abkühlen.

Die Abwägungen verstehen

Die Wahl der Atmosphäre erfordert eine Abwägung zwischen Prozesszielen und praktischen Einschränkungen. Einfach nur ein Hochvakuum zu verwenden, ist nicht immer die optimale oder effizienteste Lösung.

Reinheit vs. Prozessgeschwindigkeit

Ein tiefes Vakuum bietet die höchste Reinheit, leidet jedoch unter sehr langsamen Abkühlraten. Die Einführung eines Rückfüllgases wie Stickstoff beschleunigt den Kühlzyklus drastisch und erhöht den Durchsatz, führt jedoch ein Fremdgas in die Umgebung ein. Die Wahl hängt davon ab, ob Zykluszeit oder absolute Reinheit Priorität haben.

Materialverträglichkeit

Die Wahl der Atmosphäre wird durch das zu verarbeitende Material bestimmt. Die Einführung von Wasserstoff in bestimmte Stähle kann beispielsweise Wasserstoffversprödung verursachen, ein Phänomen, das die Duktilität des Materials stark reduziert und zu katastrophalem Versagen führen kann. Stickstoff kann bei hohen Temperaturen mit Titan reagieren und Titannitride bilden, was wünschenswert sein kann oder auch nicht.

Kosten- und Sicherheitsaspekte

Stickstoff ist reichlich vorhanden und relativ kostengünstig. Argon ist deutlich teurer und für Anwendungen reserviert, bei denen Stickstoff ungeeignet ist. Wasserstoff ist nicht nur teuer, sondern auch hochentzündlich und explosiv, was spezielle Sicherheitssysteme und Handhabungsprotokolle für den Ofen erfordert.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofenatmosphäre sollte direkt vom beabsichtigten Ergebnis für Ihr Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Vermeidung aller Oberflächenreaktionen liegt: Verwenden Sie eine Hochvakuumeinstellung ohne Rückbefüllung.

- Wenn Ihr Hauptaugenmerk auf beschleunigter Abkühlung zur Stahlaushärtung liegt: Verwenden Sie Stickstoff (N₂) als konvektives Rückfüllgas während des Abschreckzyklus.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer ultrareinen, oxidfreien Oberfläche zum Löten oder zur Glühung liegt: Verwenden Sie einen Teildruck von Wasserstoff (H₂), um Oberflächenoxide aktiv zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Verwenden Sie Argon (Ar) als völlig inerte Atmosphäre, um unerwünschte Reaktionen zu verhindern.

Letztendlich bedeutet die Beherrschung der Vakuumwärmebehandlung, die Atmosphäre nicht als Abwesenheit von etwas zu betrachten, sondern als den kritischsten, steuerbaren Parameter in Ihrem Prozess.

Zusammenfassungstabelle:

| Atmosphäre | Hauptverwendung | Wesentliche Vorteile |

|---|---|---|

| Stickstoff (N₂) | Beschleunigte Abkühlung | Inert, kostengünstig, verbessert die Härte |

| Wasserstoff (H₂) | Oberflächenreduktion | Entfernt Oxide, ideal zum Löten |

| Sauerstoff (O₂) | Spezialisierte Keramiken | Ermöglicht spezifische Oxidation für Eigenschaften |

| Argon (Ar) | Reaktive Metalle | Vollständig inert, verhindert Reaktionen |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialergebnisse und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision