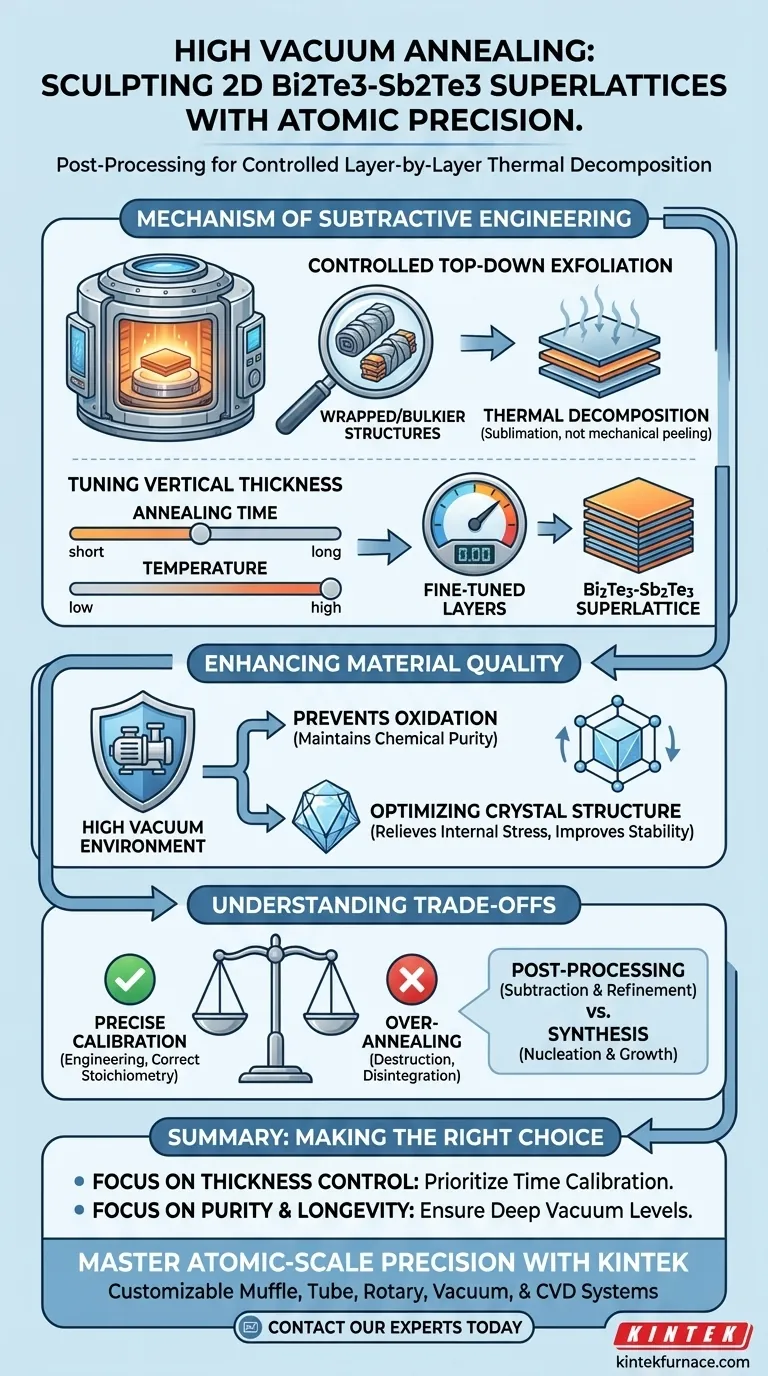

Ein Hochvakuum-Temperofen fungiert als präzises Formwerkzeug für 2D-Bi2Te3-Sb2Te3-Supragitter und ermöglicht einen Prozess, der als kontrollierte schichtweise thermische Zersetzung bekannt ist. Im Gegensatz zu Synthesegeräten, die Material aufbauen, handelt es sich bei dieser Nachbearbeitungstechnik um eine „Top-Down“-Exfoliationsmethode. Durch strenge Regelung der Glühzeit und -temperatur im Vakuum können Ingenieure die vertikale Dicke des Materials fein abstimmen und so gewickelte oder voluminösere Strukturen effektiv in Supragitter mit einer bestimmten, gewünschten Anzahl von Schichten umwandeln.

Während die chemische Gasphasenabscheidung (CVD) das Ausgangsmaterial erzeugt, definiert das Hochvakuumglühen seine endgültige Geometrie. Dieser Prozess nutzt die thermische Zersetzung, um Schichten mit atomarer Präzision abzutragen, was eine exakte Kontrolle über die Dicke und die strukturelle Konfiguration des Supragitters ermöglicht.

Der Mechanismus der subtraktiven Technik

Kontrollierte Top-Down-Exfoliation

Der Hauptbeitrag des Hochvakuum-Temperofens ist seine Fähigkeit, eine thermische Zersetzung zu induzieren.

Anstatt Schichten mechanisch abzulösen, nutzt der Ofen Wärme, um das Material Schicht für Schicht zu sublimieren. Dies verwandelt den Ofen in ein Werkzeug zur Top-Down-Exfoliation, das es Ingenieuren ermöglicht, das Material von einem dickeren Zustand in eine dünnere, präzisere Konfiguration zu reduzieren.

Anpassung der vertikalen Dicke

Der Nutzen dieses Prozesses liegt in seiner Anpassungsfähigkeit.

Durch die Anpassung von zwei Schlüsselvariablen – Glühzeit und -temperatur – können Sie genau bestimmen, wie viel Material entfernt wird. Diese Fähigkeit ist entscheidend für die Definition der vertikalen Dicke des Supragitters und stellt sicher, dass es die strengen Dimensionsanforderungen der 2D-Technik erfüllt.

Geometrische Umwandlung

Beim Glühen geht es nicht nur ums Dünnerwerden, sondern um strukturelle Korrektur.

Der Prozess ist besonders bekannt für seine Fähigkeit, gewickelte Strukturen in ordnungsgemäße Supragitter umzuwandeln. Diese morphologische Veränderung stellt sicher, dass das Endprodukt die richtige geschichtete Architektur für seine elektronischen oder thermischen Anwendungen beibehält.

Verbesserung der Materialqualität

Verhinderung von Oxidation

Über die Dimensionskontrolle hinaus ist der „Hochvakuum“-Aspekt des Ofens entscheidend für die chemische Stabilität.

Der Betrieb in einer Hochvakuumumgebung verhindert Oxidationsreaktionen, die die empfindlichen Bi2Te3-Sb2Te3-Schichten bei hohen Temperaturen sonst abbauen würden. Dies stellt sicher, dass das Material zwar physikalisch verdünnt wird, seine chemische Reinheit jedoch streng erhalten bleibt.

Optimierung der Kristallstruktur

Das Nachglühen ist auch für die strukturelle Entspannung unerlässlich.

Der Prozess hilft, interne Restspannungen zu beseitigen, die sich während der anfänglichen Wachstumsphase angesammelt haben. Diese Wärmebehandlung verbessert die Plastizität und Zähigkeit des Materials und optimiert die Kornstruktur, um die allgemeine Härte und Stabilität zu verbessern.

Verständnis der Kompromisse

Zersetzung vs. Zerstörung

Die Grenze zwischen Technik und Zerstörung in diesem Prozess ist schmal.

Da der Mechanismus auf Zersetzung beruht, besteht die Gefahr der Überglühung, die das Supragitter vollständig zersetzen oder die Stöchiometrie der Bi2Te3-Sb2Te3-Schichten stören kann. Eine präzise Kalibrierung des thermischen Fensters ist nicht verhandelbar.

Nachbearbeitung vs. Synthese

Es ist wichtig, diese Ausrüstung von den Mehrzonenrohröfen zu unterscheiden, die in der CVD-Synthese verwendet werden.

Während sich CVD-Öfen auf die Keimbildung und das epitaktische Wachstum von Vorläufermolekülen unter Verwendung von Trägergasen konzentrieren, konzentriert sich der Hochvakuum-Temperofen auf Subtraktion und Verfeinerung. Der Versuch, eine wachstumsorientierte Ofeneinrichtung für diese spezifische Zersetzungsaufgabe ohne Hochvakuumkontrollen zu verwenden, kann zu Kontamination oder unkontrollierter Sublimation führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Hochvakuumglühens für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle liegt: Priorisieren Sie die Kalibrierung der Glühzeit gegenüber der Temperatur, da die Zeit eine linearere Kontrollvariable für die schichtweise Entfernung bietet.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, während des gesamten Heizzyklus tiefe Vakuumwerte aufrechtzuerhalten, um Oxidationsrisiken während der Zersetzungsphase absolut zu negieren.

Die Beherrschung des Hochvakuumglühprozesses ermöglicht es Ihnen, vom einfachen Materialwachstum zur präzisen Gestaltung ihrer atomaren Architektur überzugehen.

Zusammenfassungstabelle:

| Merkmal | Beitrag zur Supragittertechnik |

|---|---|

| Mechanismus | Kontrollierte Top-Down-Thermische Zersetzung und Exfoliation |

| Dickenkontrolle | Feinabstimmung vertikaler Schichten durch präzise Zeit-/Temperaturvariablen |

| Morphologie | Wandelt gewickelte oder voluminöse Strukturen in gleichmäßige Supragitter um |

| Chemische Reinheit | Hochvakuumumgebung verhindert Oxidation während der Verarbeitung |

| Strukturelle Qualität | Entlastet innere Spannungen und optimiert die Kornstruktur |

Beherrschen Sie atomare Präzision mit KINTEK

Übernehmen Sie die Kontrolle über Ihre Materialgeometrie mit unseren spezialisierten thermischen Lösungen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen 2D-Materialtechnik-Bedürfnisse vollständig anpassbar sind. Ob Sie empfindliche Top-Down-Exfoliation oder komplexes epitaktisches Wachstum durchführen, unsere Ausrüstung bietet die Stabilität und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, Ihre Supragitterarchitektur zu verfeinern? Kontaktieren Sie noch heute unsere Experten, um herauszufinden, wie KINTEK die Effizienz und Präzision Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein Vakuumofen und wie funktioniert er? Erzielen Sie überlegene Materialreinheit und Leistung

- Was sind die Hauptvorteile der Verwendung eines Vakuumsinterofens? Erzielen Sie überlegene Materialreinheit und Prozesskontrolle

- Was sind die wichtigsten Vorteile der Verwendung eines Vakuumofens? Erzielen Sie überlegene Materialreinheit und -kontrolle

- Was ist die Kernfunktion eines Vakuumsublimationsschmelzofens bei der Rückgewinnung von Magnesium aus Magnesiumlegierungsschrott?

- Was ist ein Vakuumsinterofen? Erzielen Sie hochreine, dichte Materialien

- Warum ist eine präzise Temperaturkontrolle in einem Vakuum-Entbinderofen entscheidend? Gewährleistung der Integrität von porösem Wolfram

- Was ist der Zweck der Verwendung von Vakuumprüfgeräten? Erreichen Sie 100% Gussqualität durch den Dichteindex

- Wie werden Vakuumsinteröfen in der Herstellung elektronischer Komponenten eingesetzt? Reinheit und Leistung steigern