Eine präzise Temperaturkontrolle verhindert katastrophale Strukturschäden. Durch die strikte Einhaltung von Temperaturen unter 500 °C stellt der Ofen die langsame, kontrollierte Zersetzung organischer Bindemittel wie Polyvinylbutyral (PVB) sicher. Dies verhindert die schnelle Verdampfung, die zu einem inneren Druckaufbau und anschließendem Reißen in porösen Wolfram-Grünkörpern führt.

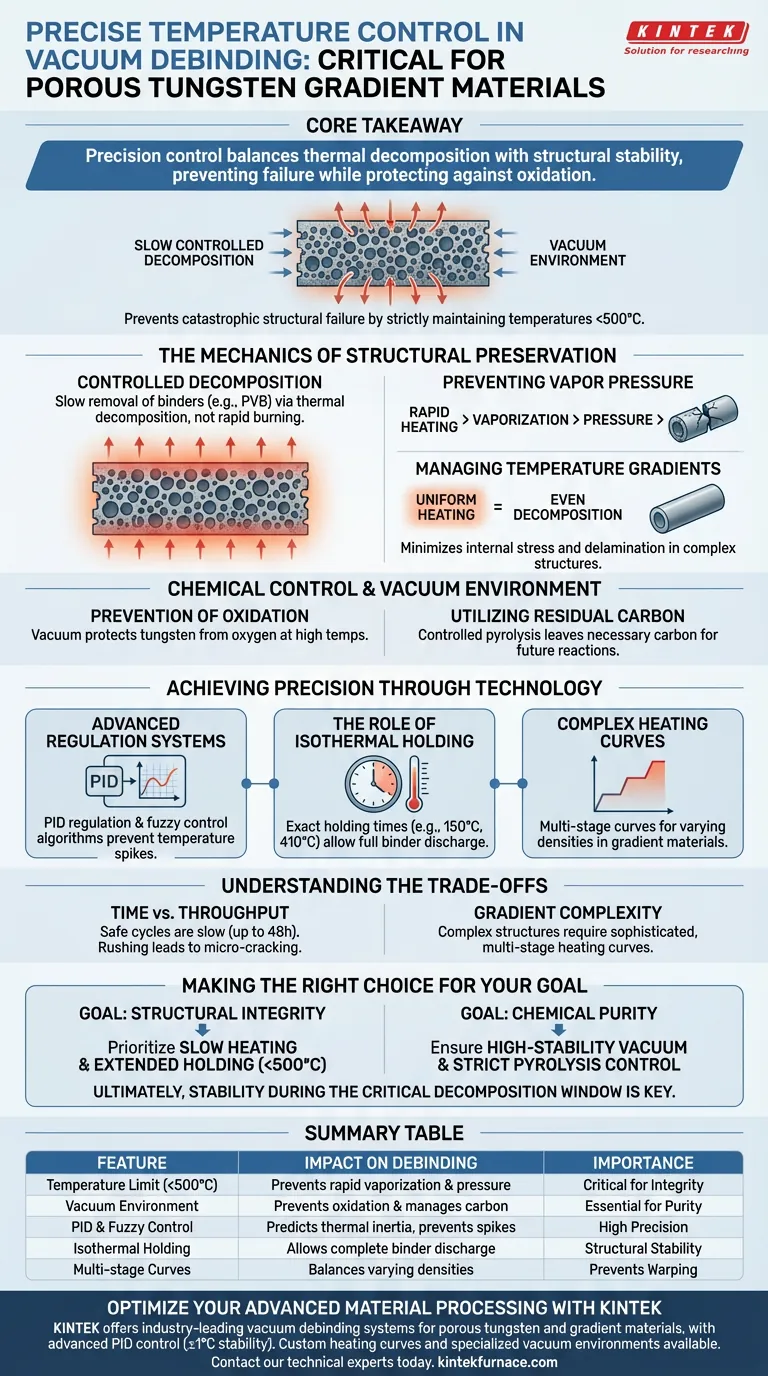

Kernbotschaft Der Erfolg beim Entbindern von porösem Wolfram liegt in der Balance zwischen thermischer Zersetzung und struktureller Stabilität. Die Präzisionskontrolle wirkt als Regler und stellt sicher, dass die Binderentfernung allmählich genug erfolgt, um die Integrität des Grünkörpers zu erhalten, während die Vakuumumgebung das Metall vor Oxidation schützt und den Kohlenstoffgehalt für zukünftige Reaktionen steuert.

Die Mechanik der Strukturerhaltung

Kontrollierte Zersetzung von Bindemitteln

Das Hauptziel beim Entbindern ist die Entfernung organischer Agenzien wie PVB und Weichmacher. Dieser Prozess muss durch langsame thermische Zersetzung und nicht durch schnelles Verbrennen oder Sieden erfolgen.

Verhinderung des Dampfdruckaufbaus

Wenn die Temperatur zu schnell ansteigt oder schwankt, verdampft organische Materie sofort. In einem porösen Gradientenmaterial kann dieses Gas nicht schnell genug entweichen. Der daraus resultierende Innendruck führt zu Rissen im Grünkörper und zerstört das Teil vor Beginn des Sinterns.

Management von Temperaturgradienten

Komplexe poröse Strukturen sind anfällig für innere Spannungen. Eine präzise Regelung minimiert Temperaturgradienten im gesamten Bauteil. Diese Gleichmäßigkeit stellt sicher, dass sich das Bindemittel gleichmäßig in der gesamten Struktur zersetzt und Delaminationen oder Verzug verhindert werden.

Chemische Kontrolle und die Vakuumumgebung

Verhinderung von Oxidation

Wolfram ist bei erhöhten Temperaturen sehr sauerstoffempfindlich. Das Entbindern in einer Vakuumumgebung ist entscheidend, um die Oxidation von Metallelementen zu verhindern. Selbst geringe Temperaturüberschreitungen könnten unerwünschte chemische Reaktionen beschleunigen, wenn die Vakuumintegrität beeinträchtigt wird.

Nutzung von Restkohlenstoff

Der Prozess dient nicht nur der Entfernung, sondern auch dem chemischen Gleichgewicht. Die kontrollierte Pyrolyse ermöglicht das Verbleiben einer bestimmten Menge Restkohlenstoff. Dieser Kohlenstoff dient als notwendige Quelle für nachfolgende In-situ-Reaktionen und beeinflusst die endgültigen Materialeigenschaften.

Präzision durch Technologie erreichen

Fortschrittliche Regelsysteme

Um die strengen Grenzwerte (oft innerhalb von ±1 °C) einzuhalten, verwenden Vakuumöfen PID-Regelungs- und Fuzzy-Logik-Algorithmen. Diese Systeme prognostizieren die thermische Trägheit und verhindern, dass die Temperatur den kritischen Schwellenwert von 500 °C überschreitet.

Die Rolle der isothermen Haltezeit

Ein effektives Entbindern erfordert oft das Halten des Materials bei bestimmten Temperaturen (z. B. 150 °C oder 410 °C) über längere Zeiträume. Eine präzise Steuerung stellt sicher, dass diese isothermen Haltezeiten exakt eingehalten werden, sodass sich die Bindemittel vollständig aus dem porösen Gerüst entladen können, ohne das Material zu belasten.

Abwägungen verstehen

Zeit vs. Durchsatz

Der häufigste Fehler ist die Opferung von Präzision zugunsten von Geschwindigkeit. Ein "sicherer" Entbinderzyklus ist naturgemäß langsam – manchmal bis zu 48 Stunden. Das überstürzte Erhöhen der Aufheizrate zur Steigerung des Durchsatzes führt fast immer zu Mikrorissen und Ausschussteilen.

Komplexität von Gradientenmaterialien

Poröse Gradientenmaterialien weisen unterschiedliche Dichten und Wärmeleitfähigkeiten auf. Eine Heizkurve, die für ein massives Teil funktioniert, kann ein poröses zerstören. Die Abwägung erfordert die Programmierung komplexer, mehrstufiger Heizkurven anstelle einfacher linearer Rampen, was anspruchsvollere Ofensteuerungen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Verarbeitung von porösen Wolfram-Gradientenmaterialien zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihr spezifisches Ergebnis ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie langsame Aufheizraten und verlängerte Haltezeiten an kritischen Binderzersetzungspunkten (z. B. <500 °C), um den inneren Druckaufbau zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr System ein Vakuum mit hoher Stabilität aufrechterhält, um Oxidation zu verhindern, und steuern Sie die Pyrolyse streng, um die Restkohlenstoffgehalte zu kontrollieren.

Letztendlich geht es beim Entbindern nicht darum, wie heiß Sie werden können, sondern wie stabil Sie während des kritischen Zersetzungsfensters bleiben können.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Entbindern von porösem Wolfram | Wichtigkeit |

|---|---|---|

| Temperaturlimit (<500°C) | Verhindert schnelle PVB-Verdampfung und inneren Druck | Entscheidend für die Integrität |

| Vakuumumgebung | Verhindert Metalloxidation und steuert den Kohlenstoffgehalt | Wesentlich für die Reinheit |

| PID & Fuzzy-Regelung | Prognostiziert thermische Trägheit, um Temperaturspitzen zu vermeiden | Hohe Präzision |

| Isotherme Haltezeit | Ermöglicht die vollständige Entladung des Binders aus porösen Gerüsten | Strukturelle Stabilität |

| Mehrstufige Kurven | Gleicht unterschiedliche Dichten in Gradientenstrukturen aus | Verhindert Verzug |

Optimieren Sie Ihre fortschrittliche Materialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass strukturelle Ausfälle oder Oxidation Ihre Hochleistungsmaterialien beeinträchtigen. KINTEK bietet branchenführende Vakuum-Entbindersysteme, die speziell für die empfindlichen Anforderungen von porösem Wolfram und Gradientenmaterialien entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Öfen verfügen über fortschrittliche PID- und Fuzzy-Regelungslogik, um die präzise ±1 °C-Stabilität zu gewährleisten, die Ihre Forschung erfordert. Ob Sie kundenspezifische Heizkurven oder spezielle Vakuumumgebungen benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit für überlegene thermische Präzision? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie KINTEK die Effizienz und den Erfolg Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist ein Vakuum-Sinterofen und was ist sein Hauptzweck? Hochreine, dichte Materialien mit Präzision erzeugen

- Was sind die Hauptmerkmale eines hochwertigen Vakuum-Wärmebehandlungsofens? Sorgen Sie für überragende Präzision bei der Wärmebehandlung

- Warum ist der Vakuum-Entgasungsprozess bei der Raffination von flüssigem H13-Werkzeugstahl entscheidend? Gewährleistung von Reinheit und Haltbarkeit

- Was sind die verschiedenen Arten von Tiegelöfen, basierend darauf, wie das geschmolzene Metall entnommen wird? Ein Leitfaden zu Aushebe-, Heraushebe- und Kippkonstruktionen

- Was sind die technischen Vorteile der Verwendung eines Hochvakuumofens für Si3N4/Al-Cu-Verbundwerkstoffe? Überlegene Sinterqualität

- Welche Art von Umgebung erzeugt ein Hochvakuumofen? Ultrareine, inerte und kontrollierte Umgebung für die Materialbearbeitung

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken