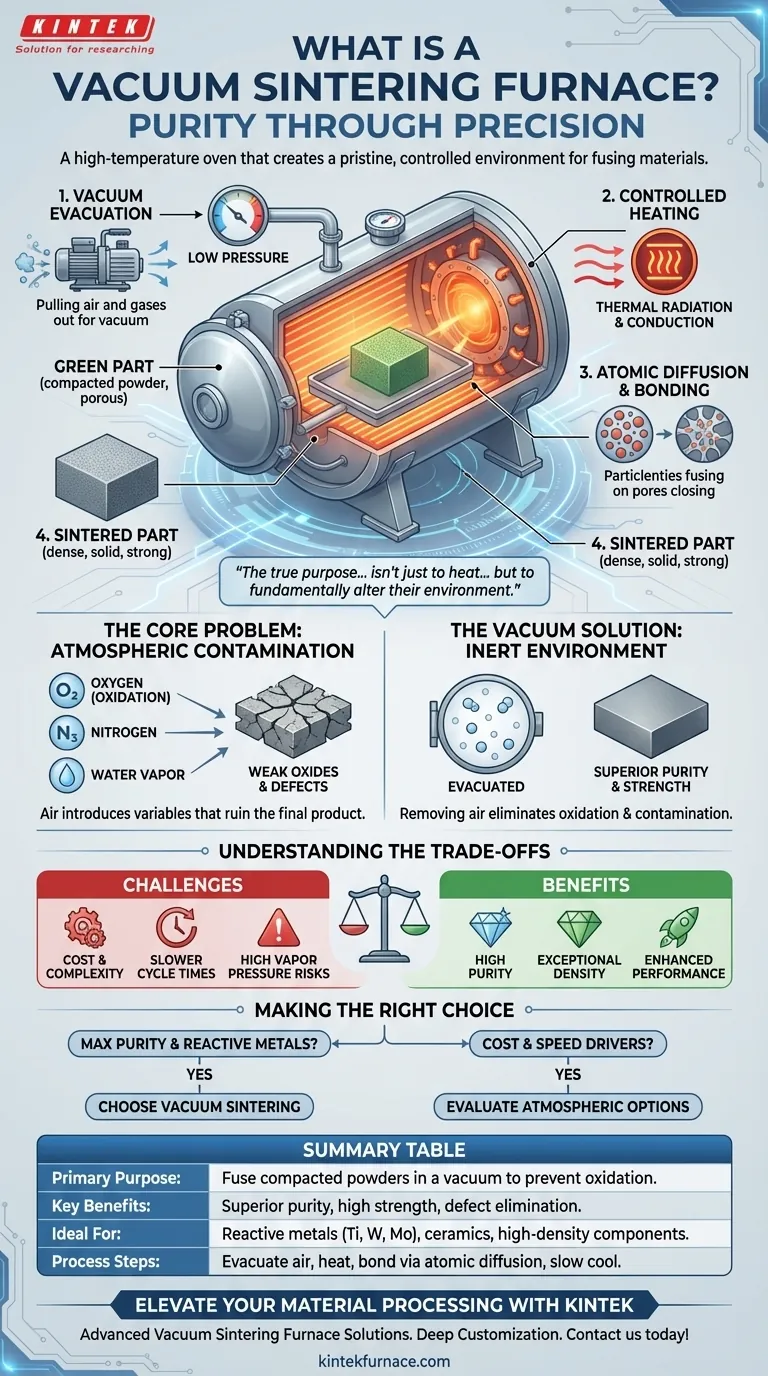

Im Wesentlichen ist ein Vakuum-Sinterofen ein Hochtemperaturofen, der eine makellose, kontrollierte Umgebung zur Fusion von Materialien schafft. Sein Hauptzweck besteht darin, verdichtete Pulver, wie Metalle oder Keramiken, innerhalb eines Vakuums auf knapp unter ihren Schmelzpunkt zu erhitzen. Dieser Prozess, das Sintern genannt, verbindet die Partikel zu einem festen, dichten Objekt, während das Vakuum unerwünschte chemische Reaktionen wie Oxidation verhindert, was zu einem Endprodukt von überlegener Reinheit und Festigkeit führt.

Der eigentliche Zweck eines Vakuum-Sinterofens besteht nicht nur darin, Materialien zu erhitzen, sondern ihre Umgebung grundlegend zu verändern. Durch das Entfernen von Luft eliminiert er Oxidation und Kontamination und ermöglicht so die Herstellung hochreiner, leistungsstarker Komponenten aus Materialien, die sonst beeinträchtigt würden.

Das Kernproblem: Warum Sintern ein Vakuum benötigt

Das Sintern ist ein heikler thermischer Prozess. Das bloße Erhitzen von Materialien in offener Luft führt Variablen ein, die das Endprodukt ruinieren können. Ein Vakuumofen ist so konzipiert, dass diese Variablen präzise gesteuert werden.

Der Feind hoher Temperaturen: Oxidation

Bei den hohen Temperaturen, die zum Sintern erforderlich sind, reagieren die meisten Metalle stark mit dem Sauerstoff in der Luft. Diese Reaktion bildet spröde, schwache Oxide auf der Oberfläche der Partikel des Materials, was verhindert, dass sie sich richtig verbinden, und die strukturelle Integrität der endgültigen Komponente stark beeinträchtigt.

Ein Vakuumofen löst dieses Problem, indem er die Luft – und damit den Sauerstoff – physisch aus der Kammer entfernt, bevor das Erhitzen beginnt.

Die Herausforderung der Reinheit

Abgesehen von Sauerstoff enthält die Luft Stickstoff, Wasserdampf und andere Spurengase. Diese Elemente können als Verunreinigungen wirken und während des Sintervorgangs in der Struktur des Materials eingeschlossen werden.

Diese Kontamination erzeugt innere Defekte und Hohlräume, die das Material schwächen und seine beabsichtigten mechanischen, thermischen oder elektrischen Eigenschaften verändern.

Wie Vakuum die Lösung bietet

Durch das Absaugen der Kammer auf einen niedrigen Druck erzeugt ein Vakuumofen eine inerte Umgebung. Das Fehlen einer Atmosphäre verhindert die Oxidation und Kontamination, die sonst auftreten würden, und stellt sicher, dass sich die Materialpartikel sauber und effizient verbinden können.

Wie ein Vakuum-Sinterofen funktioniert

Der Betrieb kombiniert drei Schlüsselprinzipien: Materialkonsolidierung, atmosphärische Kontrolle und gezielte Erwärmung.

Der Sinterprozess erklärt

Das Sintern beginnt mit einem „Grünteil“, das ein pulverförmiges Material (wie Metall oder Keramik) ist, das in eine gewünschte Form gepresst wurde. Dieses Teil ist porös und mechanisch schwach.

Wenn es innerhalb des Ofens auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, führt die Atomdiffusion dazu, dass sich die einzelnen Partikel miteinander verschmelzen, wodurch die Poren beseitigt und das Teil zu einer dichten, festen Masse geschrumpft wird.

Erzeugung des Vakuums

Vor dem Erhitzen evakuiert ein leistungsstarkes System von Vakuumpumpen die versiegelte Ofenkammer. Dies entfernt die überwiegende Mehrheit der Luft und anderer Gase und erzeugt die notwendige Niederdruckumgebung für einen sauberen Sinterprozess.

Die Rolle der Erwärmung

Sobald das Vakuum hergestellt ist, erhöhen Heizelemente im Ofen die Temperatur. Die Wärmeübertragung erfolgt hauptsächlich durch thermische Strahlung und Konduktion, da keine Luft für die Konvektion vorhanden ist.

Übliche Methoden umfassen Widerstandsheizung oder mittelfrequente Induktionserwärmung, die besonders für leitfähige Metalle wirksam ist.

Das Ergebnis: Dichte, hochleistungsfähige Materialien

Die Kombination aus hoher Hitze und einer sauberen Vakuumumgebung ermöglicht es den Partikeln, sich ohne Einmischung zu verbinden. Das Endprodukt ist eine vollständig dichte Komponente mit außergewöhnlicher Reinheit, Festigkeit und Leistungseigenschaften, die mit herkömmlichen atmosphärischen Öfen oft nicht zu erreichen sind.

Verständnis der Kompromisse

Obwohl Vakuumsintern leistungsstark ist, ist es keine universelle Lösung. Es bringt spezifische Einschränkungen und Überlegungen mit sich.

Kosten und Komplexität

Vakuum-Sinteröfen sind komplexe, hochpräzise Maschinen. Sie stellen eine erhebliche Kapitalinvestition dar und erfordern qualifizierte Bediener für die Programmierung, Wartung und Diagnose.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit. Darüber hinaus ist die Abkühlung des Produkts langsamer, da die konvektive Kühlung (Wärmeübertragung durch Luft oder Gas) keine Option ist. Dies kann im Vergleich zu atmosphärischen Prozessen zu längeren Gesamtproduktionszyklen führen.

Materialien mit hohem Dampfdruck

Unter Vakuum können einige Elemente mit hohem Dampfdruck bei hohen Temperaturen praktisch aus dem zu verarbeitenden Material „verdampfen“ oder sublimieren. Dieses Phänomen muss sorgfältig gesteuert werden, um eine Veränderung der Materialzusammensetzung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Vakuumsintern eingesetzt werden soll, hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -dichte liegt: Vakuumsintern ist die unerlässliche Wahl, um atmosphärische Kontaminationen zu beseitigen und eine vollständig dichte Struktur zu erreichen.

- Wenn Sie mit reaktiven oder feuerfesten Metallen arbeiten (wie Wolfram, Titan oder Molybdän): Eine Vakuumumgebung ist unabdingbar, um eine katastrophale Oxidation bei hohen Prozesstemperaturen zu verhindern.

- Wenn Kosten und Produktionsgeschwindigkeit Ihre Haupttreiber für nicht reaktive Materialien sind: Sie sollten einfachere und schnellere atmosphärische Öfen oder solche, die eine Schutzgasatmosphäre verwenden, in Betracht ziehen.

Letztendlich ist die Entscheidung für das Vakuumsintern eine Entscheidung, die der Integrität des Endmaterials Vorrang vor der Prozessvereinfachung einräumt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Verdichtete Pulver in einem Vakuum zu dichten Feststoffen verschmelzen, um Oxidation und Kontamination zu verhindern. |

| Hauptvorteile | Überlegene Reinheit, hohe Festigkeit, Beseitigung von Defekten und verbesserte Materialleistung. |

| Ideal für | Reaktive Metalle (z. B. Titan, Wolfram), Keramiken und Anwendungen, die hochdichte Komponenten erfordern. |

| Prozessschritte | Luft evakuieren, unterhalb des Schmelzpunkts erhitzen, Partikel durch Atomdiffusion binden, langsam abkühlen. |

| Häufige Herausforderungen | Höhere Kosten, langsamere Zykluszeiten, Risiko von Dampfverlust bei Materialien mit hohem Dampfdruck. |

Bereit, Ihre Materialverarbeitung mit hochreinen Ergebnissen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum-Sinteröfen, die entwickelt wurden, um Kontaminationen zu beseitigen und überlegene Festigkeit und Dichte für Ihre Metalle und Keramiken zu liefern. Durch die Nutzung unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Sinterprozesse optimieren und Ihre Ziele erreichen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler