Kurz gesagt, ein hochwertiger Vakuum-Wärmebehandlungsofen zeichnet sich durch seine Fähigkeit aus, die Temperatur präzise zu steuern und eine extrem reine, kontrollierte Umgebung aufrechtzuerhalten. Diese Kernfähigkeiten, die durch ausgeklügelte Komponenten ermöglicht werden, stellen sicher, dass das Endprodukt über überlegene mechanische Eigenschaften, eine makellose Oberflächengüte und eine vorhersehbare Konsistenz von Charge zu Charge verfügt.

Das wahre Merkmal eines überlegenen Ofens ist nicht ein einzelnes Merkmal, sondern wie sein gesamtes System – von den Vakuumpumpen bis zur Steuerungssoftware – zusammenarbeitet, um wiederholbare, hochintegre Ergebnisse zu liefern, während gleichzeitig die Betriebskosten und Produktfehler minimiert werden.

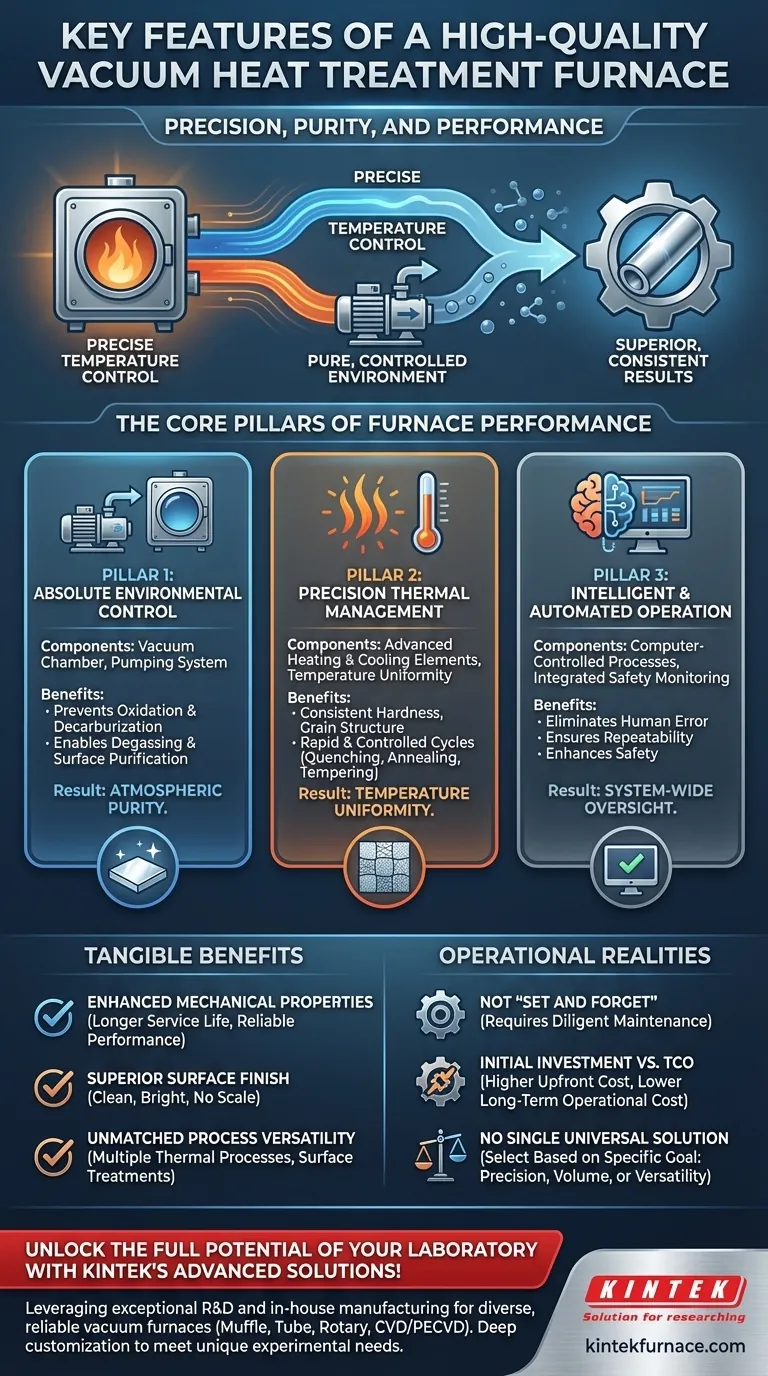

Die Kernpfeiler der Ofenleistung

Um einen Vakuumofen zu verstehen, muss man über eine einfache Liste von Teilen hinausblicken. Seine Qualität ist eine Funktion davon, wie drei Kernsysteme zusammenwirken, um die Eigenschaften eines Materials in einer kontrollierten Umgebung zu manipulieren.

Pfeiler 1: Absolute Umweltkontrolle

Die Hauptfunktion eines Vakuumofens besteht darin, die Atmosphäre zu entfernen, die die Ursache der meisten Wärmebehandlungsfehler ist.

Die Vakuumkammer und das Pumpsystem sind das Herzstück dieses Prozesses. Ein hochwertiges System erreicht schnell ein tiefes Vakuum und eliminiert effektiv Sauerstoff und andere reaktive Gase. Dies verhindert Oxidation und Entkohlung, die die Oberfläche und die strukturelle Integrität eines Teils beeinträchtigen können.

Atmosphärische Reinheit ist ein direktes Ergebnis. Durch das Entfernen von Luft entfernt der Ofen auch Verunreinigungen. Dies ermöglicht Prozesse wie das Entgasen und die Oberflächenreinigung, bei denen Verunreinigungen buchstäblich aus dem Material selbst gezogen werden, was zu einem saubereren, stärkeren Endprodukt führt.

Pfeiler 2: Präzises Wärmemanagement

Die Fähigkeit eines Ofens, Wärme zu managen, ist das, was die metallurgische Transformation antreibt. Inkonsistenzen hier führen direkt zu inkonsistenten Ergebnissen.

Temperaturgleichmäßigkeit ist das wichtigste Merkmal. Ein Spitzenofen stellt sicher, dass alle Teile des Werkstücks, unabhängig von ihrer Position in der Kammer, genau die gleiche Temperatur erfahren. Diese Gleichmäßigkeit ist entscheidend für die Erzielung einer konsistenten Härte, Kornstruktur und mechanischen Eigenschaften in der gesamten Charge.

Fortschrittliche Heiz- und Kühlelemente ermöglichen schnelle und kontrollierte Temperaturänderungen. Eine hohe thermische Effizienz ermöglicht es dem Ofen, sich schnell aufzuheizen, während integrierte Kühlsysteme (unter Verwendung von Gas oder anderen Medien) ein kontrolliertes Abschrecken ermöglichen. Diese Geschwindigkeit und Kontrolle sind entscheidend für die präzise Durchführung spezifischer Wärmebehandlungszyklen wie Abschrecken, Glühen und Anlassen.

Pfeiler 3: Intelligenter und automatisierter Betrieb

Moderne Öfen sind keine einfachen Öfen; sie sind hochentwickelte, automatisierte Maschinen, die auf Wiederholbarkeit und Sicherheit ausgelegt sind.

Computergesteuerte Prozesse sind bei hochwertigen Geräten Standard. Ein robustes Steuerungssystem ermöglicht es den Bedienern, komplexe Wärmebehandlungszyklen mit hoher Präzision zu programmieren, auszuführen und zu überwachen. Diese Automatisierung eliminiert menschliche Fehler und stellt sicher, dass jede Charge identisch verarbeitet wird.

Integrierte Sicherheits- und Überwachungssysteme bieten eine systemweite Überwachung. Diese Systeme überwachen Vakuumniveaus, Temperaturen und Gasflüsse, gewährleisten einen sicheren Betrieb und warnen die Bediener sofort bei Abweichungen von den gewünschten Prozessparametern.

Die greifbaren Vorteile eines überlegenen Systems

Diese technischen Merkmale führen direkt zu messbaren Verbesserungen Ihrer Produkte und Ihres Prozesses.

Verbesserte mechanische Eigenschaften

Durch die Verhinderung von Oberflächenreaktionen und die Gewährleistung einer gleichmäßigen Wärmeanwendung minimiert der Ofen innere Spannungen und vermeidet Probleme wie Wasserstoffversprödung. Dies führt zu Teilen mit einer längeren Lebensdauer und einer zuverlässigeren Leistung unter Last.

Überragende Oberflächengüte

Das Fehlen von Sauerstoff bedeutet, dass die Teile sauber, hell und frei von Zunder aus dem Ofen kommen. Diese „oberflächenglänzende Reinigung“ eliminiert oft die Notwendigkeit kostspieliger und zeitaufwendiger sekundärer Reinigungs- oder Veredelungsvorgänge.

Unübertroffene Prozessvielseitigkeit

Ein einziger, hochwertiger Vakuumofen ist in der Lage, eine Vielzahl von thermischen Prozessen durchzuführen. Dazu gehören Abschrecken, Glühen, Anlassen, Löten, Sintern und sogar Oberflächenbehandlungen wie Aufkohlen und Nitrieren, was ihn zu einem äußerst vielseitigen Arbeitsmittel macht.

Verständnis der Kompromisse und operativen Realitäten

Obwohl die Vorteile klar sind, ist ein hochwertiger Vakuumofen eine erhebliche Investition mit spezifischen betrieblichen Anforderungen.

Der Mythos vom „Einrichten und Vergessen“

Selbst der am stärksten automatisierte Ofen erfordert eine sorgfältige Wartung. Regelmäßige Inspektion und Reinigung der Vakuumkammer, Heizelemente und Pumpen sind unabdingbar. Dichtungen, Sensoren und andere Komponenten müssen überprüft und ersetzt werden, um sicherzustellen, dass das System seine Integrität und Leistung beibehält.

Erstinvestition vs. Gesamtbetriebskosten

Ein überlegener Ofen hat aufgrund seiner Präzisionskomponenten und fortschrittlichen Automatisierung einen höheren Anschaffungspreis. Diese Kosten werden jedoch im Laufe der Zeit oft durch eine höhere Produktdurchlaufrate, weniger Ausschuss, einen geringeren Energieverbrauch und die Eliminierung sekundärer Verarbeitungsschritte ausgeglichen.

Kein einzelner Ofen ist eine Universallösung

Obwohl ein einziger Ofen vielseitig einsetzbar ist, ist eine einzelne Ofenkonfiguration möglicherweise nicht für jeden denkbaren Prozess optimal. Spezialanwendungen, wie z. B. das Hochdruckgasabschrecken für bestimmte Legierungen, erfordern möglicherweise speziell entwickelte Konstruktionen, um die bestmöglichen Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt (z. B. Luft- und Raumfahrt, Medizin): Priorisieren Sie eine außergewöhnliche Temperaturgleichmäßigkeit und eine hohe Vakuumintegrität, um konsistente metallurgische Eigenschaften und keine Oberflächenkontamination zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Konzentrieren Sie sich auf schnelle Heiz-/Kühlzyklen, robuste Automatisierung und Energieeffizienz, um den Durchsatz zu maximieren und die Kosten pro Teil zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessvielseitigkeit für F&E oder eine Lohnfertigung liegt: Stellen Sie sicher, dass das Steuerungssystem und das Kammerdesign des Ofens eine breite Palette von Temperaturen, Drücken und Abschreckgeschwindigkeiten aufnehmen können.

Letztendlich ist die Investition in einen hochwertigen Vakuumofen eine Investition in die Prozesskontrolle und die Qualität des Endprodukts.

Zusammenfassungstabelle:

| Merkmal-Kategorie | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Umweltkontrolle | Vakuumkammer, Pumpsystem | Verhindert Oxidation, Entkohlung; ermöglicht Entgasung und Oberflächenreinigung |

| Wärmemanagement | Heizelemente, Kühlsysteme | Sorgt für Temperaturgleichmäßigkeit, schnelles Heizen/Kühlen für gleichmäßige Härte und Kornstruktur |

| Betrieb & Automatisierung | Computersteuerungen, Sicherheitsüberwachung | Eliminiert menschliche Fehler, gewährleistet Wiederholbarkeit und erhöht die Sicherheit |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch unsere außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit zuverlässigen Vakuum-Wärmebehandlungsöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir überragende mechanische Eigenschaften, makellose Oberflächengüten und unübertroffene Prozesskonsistenz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit