Das kritischste genannte Sicherheitsbedenken ist, dass die Vakuumkammer aus Edelstahl für den Einsatz bei 1100 °C in Betracht gezogen wird, obwohl sie für keine spezifische Temperatur ausgelegt ist. Das Fehlen einer formellen Bewertung bedeutet, dass ihre strukturelle Integrität unter der kombinierten Belastung von hoher Temperatur und externem atmosphärischem Druck völlig unbekannt ist, was ein erhebliches und inakzeptables Risiko darstellt.

Das Kernproblem ist die Absicht, Geräte weit über ihre ausgelegten oder verifizierten Fähigkeiten hinaus zu betreiben. Eine Vakuumkammer ist ein Druckbehälter, und das Erhitzen auf extreme Temperaturen schwächt ihre Materialfestigkeit erheblich, wodurch ein ernstes Risiko für ein katastrophales Strukturversagen und eine Implosion entsteht.

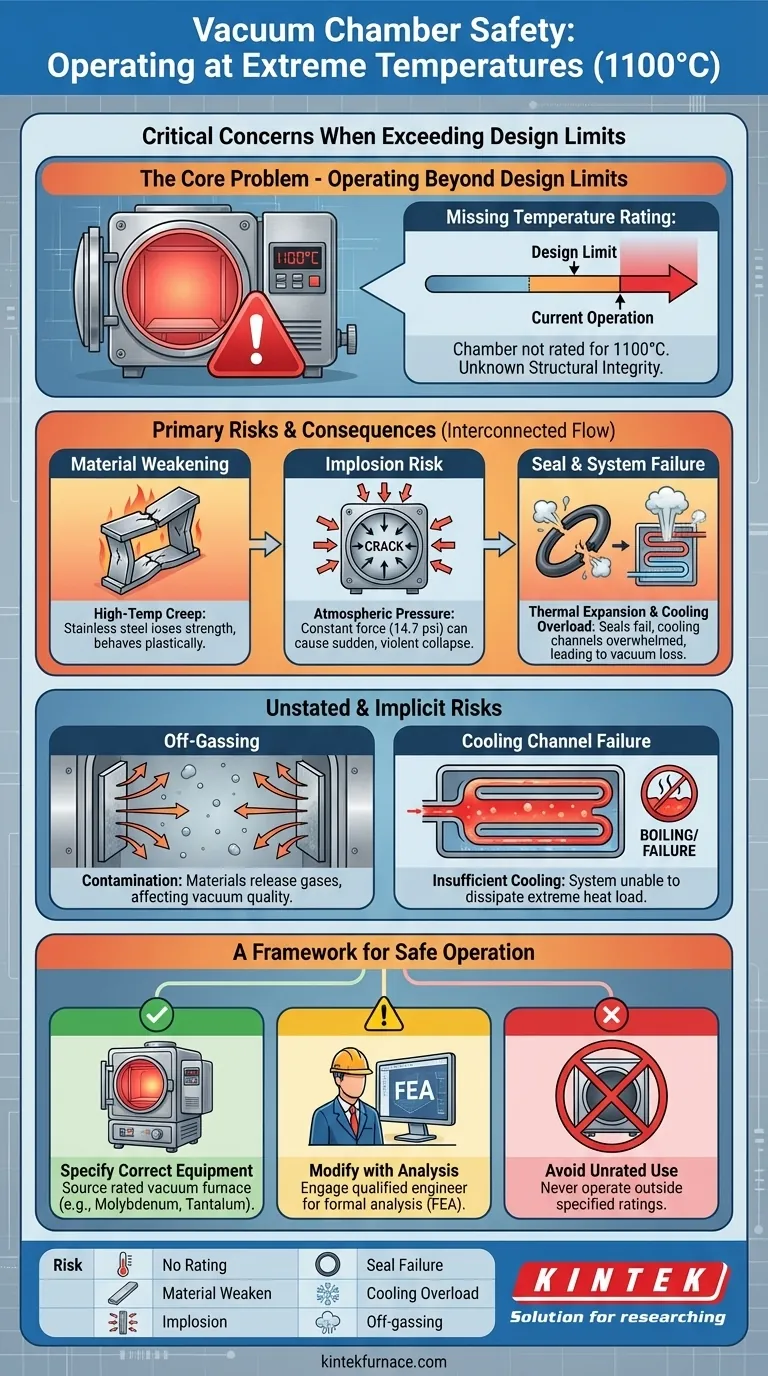

Das Kernproblem: Betrieb außerhalb der Auslegungsgrenzen

Das beschriebene Szenario beinhaltet das Drängen eines Geräts in einen Leistungsbereich, für den es nicht konzipiert wurde. Der Wunsch, 1100 °C in einem Vakuum zu erreichen, ist ein häufiges Ziel in der Materialwissenschaft, erfordert jedoch speziell angefertigte Geräte.

Die fehlende Temperaturbewertung

Eine Temperaturbewertung ist nicht nur ein Vorschlag; sie ist eine Garantie des Herstellers, dass die Kammer bestimmte Bedingungen sicher aushalten kann.

Ohne diese Bewertung arbeiten Sie blind. Es gibt keine verifizierten Daten darüber, wie sich die Materialien, Schweißnähte und die Geometrie der Kammer bei 1100 °C verhalten werden.

Der Einfluss hoher Temperaturen auf Materialien

Edelstahl, obwohl bei Raumtemperatur robust, verliert bei 1100 °C einen erheblichen Teil seiner strukturellen Festigkeit. Dieser Prozess, bekannt als Hochtemperaturkriechen, lässt das Material eher wie einen Kunststoff als wie einen starren Festkörper reagieren.

Die ursprüngliche Verwendung für Glimmentladungen deutet darauf hin, dass das System für Plasmaprozesse ausgelegt war, die Wärme erzeugen können, sich aber grundlegend von der Betriebsweise eines Massenofens bei einer so extremen Temperatur unterscheiden.

Die Kraft des Vakuums (Implosionsrisiko)

Ein Vakuum „saugt“ nicht. Stattdessen drückt der volle Druck der äußeren Atmosphäre (ungefähr 14,7 Pfund pro Quadratzoll oder 1 Tonne pro Quadratfuß) ständig auf jede Oberfläche der Kammer.

Wenn das Material der Kammer durch intensive Hitze geschwächt wird, kann es dieser immensen, konstanten Kraft möglicherweise nicht mehr standhalten, was zu einem plötzlichen und heftigen Kollaps führt, der als Implosion bekannt ist.

Ungesagte Risiken und kritische Überlegungen

Obwohl die Referenzen kurz sind, muss ein Experte die impliziten Risiken berücksichtigen, die sich aus den angegebenen Bedingungen ergeben. Dies sind Konsequenzen, die logischerweise aus der Kombination von hoher Hitze und Vakuum folgen.

Wärmeausdehnung und Dichtungsversagen

Das Erhitzen der Kammer auf 1100 °C führt zu einer erheblichen Ausdehnung des Stahls. Diese Ausdehnung erzeugt immense Belastungen an Schweißnähten und Flanschen.

Die meisten Vakuumdichtungen, wie z.B. Elastomer-O-Ringe, können diese Temperatur bei weitem nicht überstehen. Selbst wenn die Kammer selbst halten würde, würden die Dichtungen wahrscheinlich versagen, was zu einem vollständigen Vakuumverlust führen würde.

Der Zweck von Kühlkanälen

Der Verweis auf „integrierte Kühlkanäle“ ist ein entscheidender Hinweis. Diese Kanäle sind so konzipiert, dass eine Flüssigkeit (wie Wasser) hindurchfließt, um Wärme abzuführen und die Kammerwände und, was am wichtigsten ist, die Dichtungen auf einer sicheren Betriebstemperatur zu halten.

Diese Kanäle sind jedoch wahrscheinlich so ausgelegt, dass sie eine bestimmte Wärmemenge ableiten – eine thermische Last, die weit unter dem liegt, was ein interner Ofen mit 1100 °C erzeugen würde. Sie wären mit ziemlicher Sicherheit überfordert, was zum Sieden des Kühlmittels und einem Versagen beim Schutz der Kammerwände und Dichtungen führen würde.

Materialausgasung

Bei extremen Temperaturen unter Vakuum beginnen alle Materialien, einschließlich des Edelstahls selbst, eingeschlossene Gase in einem Prozess namens Ausgasung freizusetzen.

Dieses Phänomen wirkt direkt den Vakuumpumpen entgegen, wodurch es schwierig oder unmöglich wird, den gewünschten niedrigen Druck aufrechtzuerhalten. Es kontaminiert auch die innere Umgebung, was das Experiment oder den Prozess möglicherweise ruiniert.

Ein Rahmenwerk für sicheren Betrieb

Um voranzukommen, müssen Sie von der Anpassung unzureichender Geräte zur Spezifikation der richtigen Geräte für die jeweilige Aufgabe übergehen. Ihr Betriebsziel bestimmt die notwendigen technischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Verwenden Sie niemals einen Druckbehälter oder eine Vakuumkammer außerhalb der vom Hersteller angegebenen Temperatur- und Druckwerte. Das Risiko einer katastrophalen Implosion ist zu hoch.

- Wenn Ihr Hauptaugenmerk darauf liegt, 1100 °C unter Vakuum zu erreichen: Sie müssen ein Hochtemperatur-Vakuumofensystem beschaffen, das speziell für diesen Zweck entwickelt und bewertet wurde und entsprechende Materialien (z. B. Molybdän, Tantal oder Keramik) und Isolierung umfasst.

- Wenn Sie erwägen, vorhandene Geräte zu modifizieren: Sie müssen einen qualifizierten Maschinenbau- oder Werkstoffingenieur beauftragen, eine formelle Analyse, wie z. B. eine Finite-Elemente-Analyse (FEA), durchzuführen, um festzustellen, ob die Kammer sicher umgenutzt werden kann und welche Modifikationen erforderlich wären.

Letztendlich ist die Sicherstellung der strukturellen Integrität der Kammer durch ordnungsgemäße Konstruktion und zertifizierte Bewertungen die nicht verhandelbare Grundlage für jeden erfolgreichen und sicheren Hochtemperatur-Vakuumprozess.

Zusammenfassungstabelle:

| Sicherheitsbedenken | Wichtige Details |

|---|---|

| Fehlende Temperaturbewertung | Kammer nicht für 1100 °C ausgelegt, unbekannte strukturelle Integrität |

| Materialschwächung | Edelstahl verliert bei hohen Temperaturen an Festigkeit, Risiko der Verformung |

| Implosionsrisiko | Äußerer atmosphärischer Druck kann einen heftigen Kollaps verursachen |

| Dichtungsversagen | Hohe Hitze beschädigt Dichtungen, führt zu Vakuumverlust |

| Überlastung des Kühlkanals | Integrierte Kühlung kann unzureichend sein, Systemversagen |

| Ausgasung | Materialien setzen Gase frei, kontaminieren die Vakuumumgebung |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise einzigartige experimentelle Anforderungen, hilft Ihnen, Risiken zu vermeiden und optimale Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität