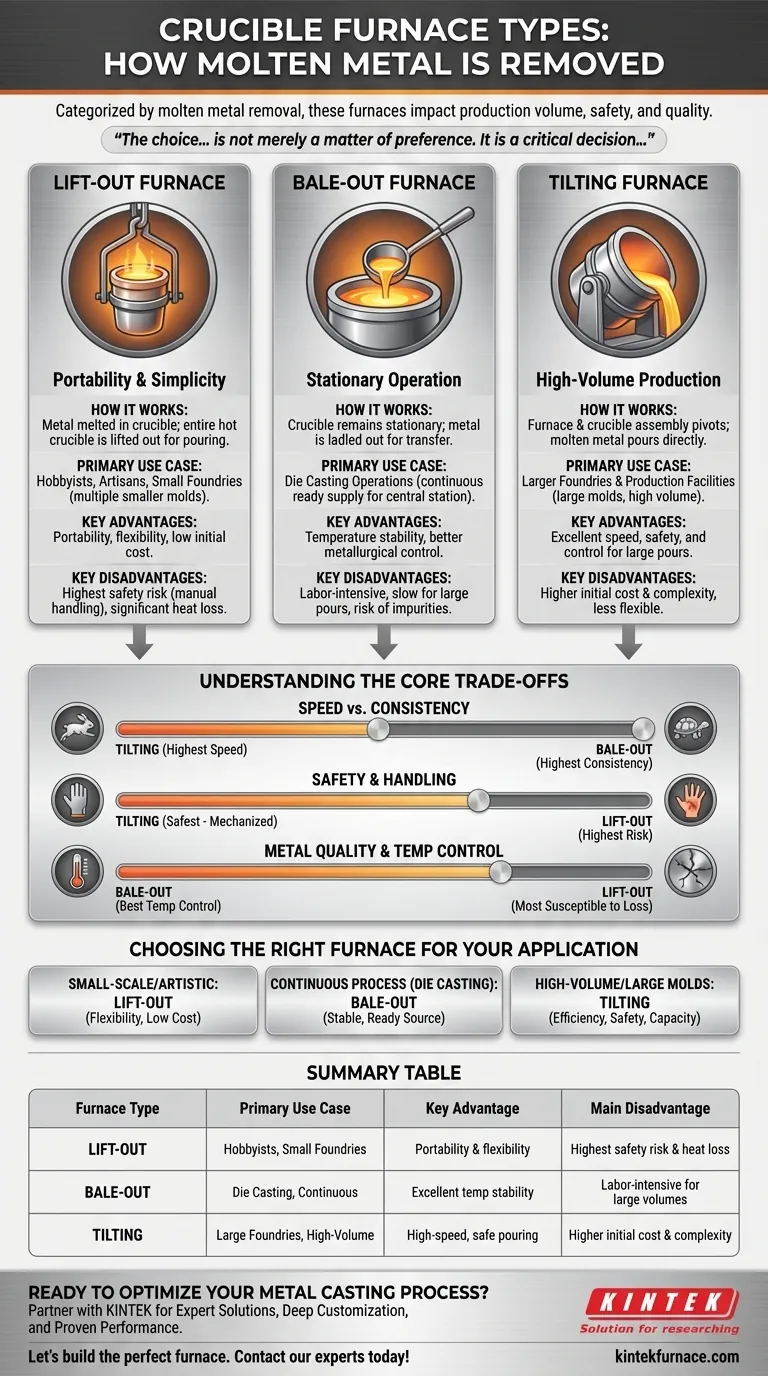

Im Metallgussbetrieb werden Tiegelöfen in drei unterschiedliche Typen eingeteilt, je nachdem, wie das geschmolzene Metall aus dem Tiegel entfernt wird. Dies sind der Aushebeofen, bei dem der gesamte Tiegel zum Gießen herausgenommen wird; der Heraushebeofen (Bale-Out), bei dem Metall mit einer Pfanne aus einem stationären Tiegel geschöpft wird; und der Kippofen, bei dem die gesamte Ofenkonstruktion schwenkt, um das Metall direkt auszugießen. Jede Bauweise dient einem anderen betrieblichen Maßstab und Zweck.

Die Wahl zwischen einem Aushebe-, Heraushebe- oder Kippofen ist nicht nur eine Frage der Präferenz. Es ist eine kritische Entscheidung, die das Produktionsvolumen, die Betriebssicherheit, die Energieeffizienz und die Qualität des Endgusses direkt beeinflusst.

Der Aushebeofen (Lift-Out Furnace): Mobilität und Einfachheit

Die Aushebekonstruktion ist die einfachste Art von Tiegelofen und wird oft bei Kleinserien bevorzugt.

Funktionsweise

Bei dieser Anordnung schmilzt das Metall in einem Tiegel, der sich im Ofen befindet. Sobald das Metall die gewünschte Temperatur erreicht hat, wird der Ofendeckel geöffnet, und der gesamte, glühend heiße und mit geschmolzenem Metall gefüllte Tiegel wird mithilfe spezieller Zangen herausgehoben. Anschließend wird er zur Form getragen, um den Guss vorzunehmen.

Hauptanwendungsfall

Aushebeöfen sind der Standard für Hobbyisten, Kunsthandwerker und kleine Gießereien, die direkt in mehrere, kleinere Formen gießen müssen. Ihre Flexibilität ist ein wesentlicher Vorteil.

Wesentliche Vorteile

Der Hauptvorteil ist die Mobilität. Ein einziger Ofen kann zahlreiche Formen bedienen, die sich außerhalb des Ofenbereichs befinden. Sie sind außerdem relativ einfach und haben geringere Anschaffungskosten.

Wesentliche Nachteile

Diese Methode birgt das höchste Sicherheitsrisiko, da ein Tiegel mit geschmolzenem Metall manuell transportiert werden muss. Sie führt auch zu erheblichen Wärmeverlusten, da der Tiegel aus der Wärmequelle entfernt wird, was die Metallqualität beeinträchtigen kann, wenn der Gießvorgang langsam ist.

Der Heraushebeofen (Bale-Out Furnace): Stationärer Betrieb

Heraushebeöfen sind für Anwendungen konzipiert, bei denen eine kontinuierliche, verfügbare Versorgung mit geschmolzenem Metall an einer zentralen Station benötigt wird.

Funktionsweise

Der Tiegel bleibt stationär im Ofen, der das Metall konstant auf der Zieltemperatur hält. Arbeiter verwenden eine Handpfanne, um geschmolzenes Metall aus dem Tiegel „herauszuheben“ oder zu schöpfen und es in nahegelegene Formen zu transferieren.

Hauptanwendungsfall

Diese Bauweise ist ideal für Druckgussbetriebe, bei denen Gießmaschinen um den Ofen herum angeordnet sind. Sie bietet ein konstantes Reservoir an geschmolzenem Metall für wiederholte, kleinere Güsse.

Wesentliche Vorteile

Der Hauptvorteil ist die Temperaturstabilität, da der Tiegel den Ofen nie verlässt. Dies führt zu einer besseren metallurgischen Kontrolle. Es ist auch sicherer als die Aushebemethode, da jeweils nur eine kleine Pfanne Metall bewegt wird.

Wesentliche Nachteile

Der Vorgang ist arbeitsintensiv und langsam beim Gießen großer Gussteile. Es besteht auch das Risiko, dass bei jedem Schöpfen Verunreinigungen oder Schlacke in die Pfanne gelangen, wenn nicht sorgfältig vorgegangen wird.

Der Kippofen (Tilting Furnace): Hochvolumige Produktion

Kippöfen stellen eine Lösung zum schnellen und sicheren Gießen großer Metallmengen dar.

Funktionsweise

Die gesamte Ofen- und Tiegelanordnung ist auf einem Drehpunkt montiert. Ein mechanisches oder hydraulisches System wird verwendet, um den Ofen zu kippen und das geschmolzene Metall direkt aus einem Ausguss in eine große Pfanne oder Form zu gießen.

Hauptanwendungsfall

Diese Öfen sind die Arbeitstiere größerer Gießereien und Produktionsstätten, die große Formen gießen oder erhebliche Metallmengen effizient umfüllen müssen.

Wesentliche Vorteile

Kippöfen bieten hervorragende Geschwindigkeit, Sicherheit und Kontrolle bei Großseriengüssen. Der mechanische Kippmechanismus minimiert die manuelle Handhabung und die damit verbundenen Risiken.

Wesentliche Nachteile

Sie haben im Vergleich zu den anderen Typen höhere Anschaffungskosten und eine höhere Komplexität. Ihre stationäre Natur bedeutet auch, dass sie weniger flexibel sind, um weit verteilte Formen zu bedienen.

Die Kernkompromisse verstehen

Die Wahl eines Ofens erfordert die Abwägung des Verhältnisses zwischen Volumen, Sicherheit und Betriebseffizienz.

Geschwindigkeit vs. Konsistenz

Ein Kippofen bietet die höchste Geschwindigkeit für Großseriengüsse. Ein Heraushebeofen bietet die höchste Konsistenz für einen kontinuierlichen Prozess. Ein Aushebeofen ist am flexibelsten, aber aufgrund der Handhabungszeit insgesamt am langsamsten im Durchsatz.

Sicherheit und Handhabung

Die Aushebemethode birgt das höchste Risiko, da die Bediener das gesamte Volumen des geschmolzenen Metalls tragen müssen. Die Heraushebemethode reduziert dieses Risiko auf den Inhalt einer einzelnen Pfanne. Der Kippofen ist von Natur aus der sicherste, da er das Gießen großer Mengen mechanisiert und die Exposition des Bedieners minimiert.

Metallqualität und Temperaturkontrolle

Der Heraushebeofen bietet die beste Temperaturkontrolle, da das Metallbad beheizt bleibt. Der Aushebeofen ist während des Transfers am anfälligsten für schnellen Temperaturverlust, was zu vorzeitiger Erstarrung und Gussfehlern führen kann. Der Kippofen bietet eine gute Balance, da er die Transferzeit bei großen Gussmengen minimiert.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Entscheidung sollte von Ihren spezifischen Produktionsanforderungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kleinserienguss oder künstlerischer Arbeit liegt: Die Flexibilität und die geringen Kosten eines Aushebeofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Versorgung eines kontinuierlichen Prozesses wie dem Druckguss liegt: Der Heraushebeofen bietet die stabile, verfügbare Quelle an geschmolzenem Metall, die für eine gleichbleibende Produktion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen und dem Gießen großer Formen liegt: Der Kippofen bietet die unübertroffene Effizienz, Sicherheit und Kapazität, die für Arbeiten im industriellen Maßstab erforderlich sind.

Das Verständnis dieser grundlegenden Unterschiede stellt sicher, dass Sie einen Ofen auswählen, der Ihren Produktionszielen, Sicherheitsstandards und Ihrer Betriebseffizienz entspricht.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Hauptvorteil | Größter Nachteil |

|---|---|---|---|

| Ausheben (Lift-Out) | Hobbyisten, kleine Gießereien, mehrere kleine Formen | Mobilität und Flexibilität | Höchstes Sicherheitsrisiko und Wärmeverlust |

| Herausheben (Bale-Out) | Druckguss, kontinuierliche Prozessabläufe | Ausgezeichnete Temperaturstabilität und Kontrolle | Arbeitsintensiv bei großen Mengen |

| Kippen (Tilting) | Große Gießereien, Hochvolumenproduktion | Hochgeschwindigkeits-, sicheres Gießen großer Mengen | Höhere Anschaffungskosten und Komplexität |

Bereit, Ihren Metallgussprozess zu optimieren?

Die Wahl des richtigen Ofens ist entscheidend für Ihr Produktionsvolumen, Ihre Sicherheit und die Qualität Ihres Endprodukts. Bei KINTEK verstehen wir, dass jeder Betrieb einzigartige Anforderungen hat.

Warum eine Partnerschaft mit KINTEK eingehen?

- Expertenlösungen: Ob Sie die Flexibilität eines Aushebeofens, die Konsistenz eines Heraushebesystems oder die Kapazität für hohe Volumina eines Kippofens benötigen – wir haben die richtige Lösung.

- Tiefgreifende Anpassung: Durch die Nutzung unserer herausragenden F&E und unserer Eigenfertigung passen wir unsere fortschrittlichen Hochtemperatur-Ofenlösungen – einschließlich Muffel-, Rohr- und Drehrohrofen – präzise an Ihre experimentellen und Produktionsanforderungen an.

- Bewährte Leistung: Unsere Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme werden weltweit von unterschiedlichsten Laboren und Gießereien wegen ihrer Zuverlässigkeit und Präzision geschätzt.

Lassen Sie uns den perfekten Ofen für Ihre Anwendung bauen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie KINTEK Ihre Betriebseffizienz und Sicherheit steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung