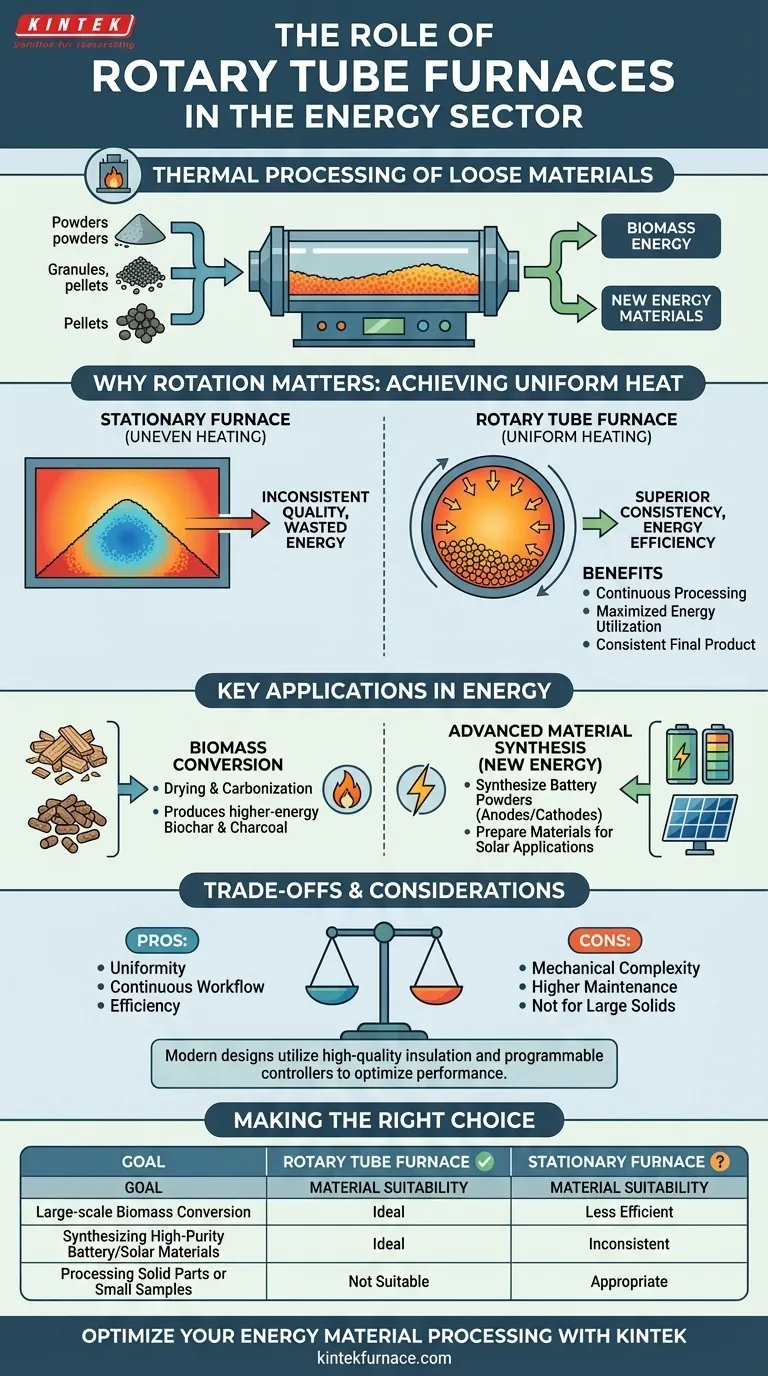

Im Energiesektor spielen Drehrohröfen eine entscheidende Rolle bei der thermischen Verarbeitung von Schüttgütern. Sie werden hauptsächlich zur Erzeugung von Biomasseenergie durch das Trocknen und Verkohlen von Materialien wie Holzschnitzeln und Pellets sowie zur Synthese der Hochleistungspulver eingesetzt, die für moderne Batterien und Solaranwendungen erforderlich sind.

Die zentrale Herausforderung bei der Verarbeitung von granulierten oder pulverförmigen Materialien ist die Erzielung einer gleichmäßigen Wärmebehandlung. Drehrohröfen lösen dieses Problem, indem sie das Material kontinuierlich wenden, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig erwärmt wird, was zu einer überlegenen Energieeffizienz und Produktkonsistenz im Vergleich zu stationären Ofendesigns führt.

Das Kernprinzip: Warum Rotation wichtig ist

Der entscheidende Vorteil eines Drehrohrofens ist seine dynamische Heizmethode. Diese einfache mechanische Bewegung bietet erhebliche thermische und betriebliche Vorteile gegenüber statischen Alternativen.

Die Grenzen stationärer Öfen überwinden

In einem stationären Ofen erwärmt sich ein Haufen von Schüttgut ungleichmäßig. Die äußeren Schichten können überhitzt oder verkohlt werden, während der Kern des Haufens unterbehandelt oder feucht bleibt.

Diese inkonsistente Erwärmung führt zu geringerer Produktqualität und Energieverschwendung, da der Ofen länger laufen muss, um sicherzustellen, dass der Kern die Zieltemperatur erreicht.

Erreichen einer gleichmäßigen Wärmeverteilung

Die Rotation des Ofenrohrs wendet das Material sanft und kontinuierlich. Diese Maßnahme gewährleistet, dass jede Partikel konstant der Wärmequelle ausgesetzt ist.

Dieser gleichmäßige Wärmetransfer maximiert die Energienutzung, reduziert den Gesamtenergieverbrauch und führt zu einem äußerst konsistenten Endprodukt.

Ermöglichung kontinuierlicher Verarbeitung

Die rotierende Konstruktion eignet sich perfekt für die kontinuierliche oder semi-kontinuierliche Stapelverarbeitung. Material kann am einen Ende des Rohrs zugeführt und verarbeitet werden, während es zum Ausgang gelangt.

Dies minimiert den Materialtransport und ist bei industriellen Anwendungen, bei denen Effizienz und Durchsatz entscheidend sind, von großem Vorteil.

Wichtige Anwendungen im Energiesektor

Die einzigartigen Fähigkeiten von Drehrohröfen machen sie in zwei Schlüsselbereichen der Energieindustrie unverzichtbar: traditionelle Biomasse und neue Energiematerialien.

Biomasseumwandlung

Drehrohröfen werden zum Trocknen von Biomassepellets und Holzschnitzeln verwendet, um deren Brennwert zu verbessern. Sie werden auch für die Karbonisierung (eine Form der Pyrolyse) eingesetzt, einem Prozess, der Biomasse in energiereichere Pflanzenkohle oder Holzkohle umwandelt.

Eine gleichmäßige Erwärmung ist bei diesen Prozessen entscheidend, um eine unvollständige Trocknung oder inkonsistente Karbonisierung zu verhindern und eine zuverlässige und vorhersehbare Energiequelle zu gewährleisten.

Synthese fortschrittlicher Materialien (Neue Energie)

Der Bereich der neuen Energie ist auf präzise entwickelte Materialien angewiesen. Drehrohröfen werden zur Synthese und Behandlung der Hochleistungspulver verwendet, die Batteriekennzeichen wie Anoden und Kathoden bilden.

Die außergewöhnliche Temperaturhomogenität garantiert die Chargenkonsistenz, die für eine zuverlässige Batterieleistung erforderlich ist. Dieses Prinzip gilt auch für die Aufbereitung von Materialien für Solaranwendungen.

Verständnis der Kompromisse und Designfaktoren

Obwohl leistungsstark, sind Drehrohröfen keine universelle Lösung. Das Verständnis ihres spezifischen Designkontexts und ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Mechanische Komplexität

Der rotierende Mechanismus, einschließlich des Motors, des Antriebssystems und der Hochtemperaturdichtungen, führt im Vergleich zu einem einfachen stationären Ofen zu einer mechanischen Komplexität. Dies führt zu zusätzlichen Wartungs- und potenziellen Fehlerquellen.

Materialeignung

Diese Öfen sind speziell für Schüttgüter wie Pulver, Granulate und Pellets konzipiert. Sie sind nicht für die Verarbeitung großer, fester oder monolithischer Objekte geeignet.

Die Rolle des modernen Ofendesigns

Die Effizienz eines modernen Drehrohrofens ergibt sich aus mehr als nur der Rotation. Merkmale wie hochwertige Keramikfaserisolierung zur Minimierung von Wärmeverlusten und programmierbare Steuerungen zur Optimierung der Heizzyklen sind unerlässlich.

Diese Komponenten arbeiten zusammen, um die Betriebskosten zu senken und die thermische Leistung zu maximieren. Einige fortschrittliche Modelle verfügen auch über Luftkühlsysteme zur weiteren Verbesserung der Effizienz und Temperaturregelung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Materialtyp und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Biomasseumwandlung liegt: Ein Drehrohr-Ofen ist ideal, um eine konsistente Trocknung oder Karbonisierung in einem kontinuierlichen Arbeitsablauf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese von hochreinen Batterie- oder Solarmaterialien liegt: Die gleichmäßige Erwärmung eines Drehrohrofens bietet die Chargenkonsistenz, die für Hochleistungsanwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fester Teile oder kleiner, statischer Proben liegt: Ein einfacherer und kostengünstigerer stationärer Kammer- oder Rohrofen ist die geeignete Wahl.

Indem Sie das Grundprinzip der dynamischen Hitzeexposition verstehen, können Sie genau einschätzen, wo diese Technologie ihren größten Wert für Ihr Projekt liefert.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptrolle | Thermische Verarbeitung von Schüttgütern für Energieanwendungen |

| Hauptanwendungen | Biomasseumwandlung (Trocknung, Karbonisierung), Synthese von Batterie- und Solarmaterialien |

| Hauptvorteile | Gleichmäßige Wärmeverteilung, kontinuierliche Verarbeitung, hohe Energieeffizienz, überlegene Produktkonsistenz |

| Materialeignung | Pulver, Granulate, Pellets (nicht für große Festkörper) |

| Häufige Einschränkungen | Mechanische Komplexität, höherer Wartungsaufwand im Vergleich zu stationären Öfen |

Bereit, Ihre Energie Materialverarbeitung zu optimieren? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie die Biomasseumwandlung skalieren oder Hochleistungsmaterialien für Batterien synthetisieren – wir können Ihnen helfen, überlegene Effizienz und Konsistenz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor oder Produktionsprozess zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate