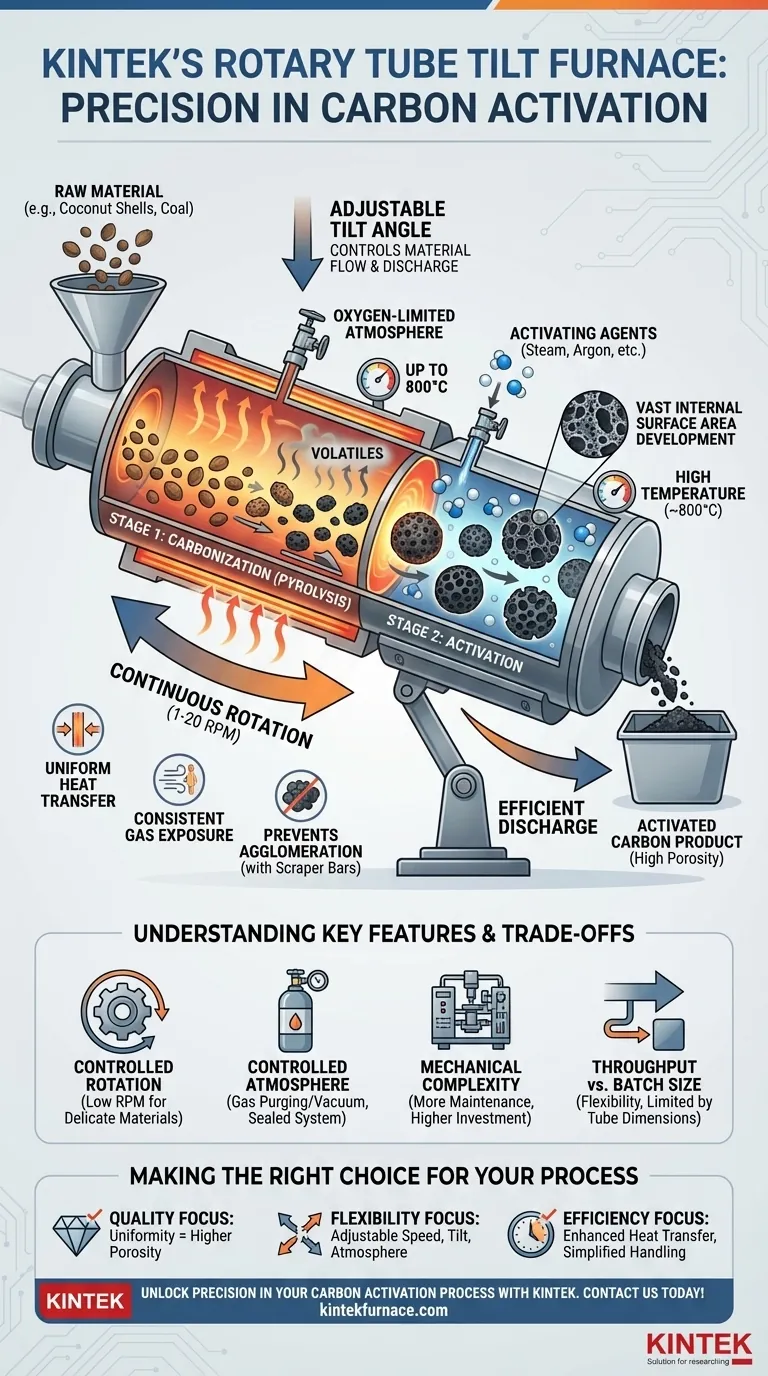

Im Wesentlichen wird ein Kipprohr-Drehofen bei der Kohleaktivierung eingesetzt, um die Wärmebehandlung und die atmosphärische Exposition von Rohkohlenmaterialien präzise zu steuern. Seine einzigartige Kombination aus kontinuierlicher Drehung und einstellbarer Neigung stellt sicher, dass jedes Partikel einheitlich verarbeitet wird und Materialien wie Kokosnussschalen oder Kohle in Aktivkohle mit hoher Porosität und einer riesigen inneren Oberfläche umgewandelt werden.

Der Kernwert dieses Ofens liegt nicht nur im Erhitzen, sondern in der Schaffung einer dynamischen, kontrollierten Umgebung. Seine Fähigkeit zu drehen und zu kippen, gewährleistet eine unübertroffene Gleichmäßigkeit im Aktivierungsprozess, was der entscheidende Faktor für die Herstellung von Hochleistungs-Aktivkohle ist.

Das Kernprinzip: Warum Drehung und Neigung wichtig sind

Ein statischer Ofen erhitzt Material in einer festen Position, was oft zu Hot Spots und ungleichmäßiger Verarbeitung führt. Ein Kipprohr-Drehofen löst dieses grundlegende Problem durch kontrollierte Bewegung.

Gleichmäßige Wärmeübertragung

Die langsame, kontinuierliche Drehung des Ofenrohrs sorgt dafür, dass sich das Material im Inneren ständig wälzt. Diese Bewegung setzt alle Seiten jedes Partikels der Wärmequelle aus und beseitigt Inkonsistenzen und garantiert eine gleichmäßige Verkohlung und Aktivierung.

Konsistente Exposition gegenüber Aktivierungsmedien

Die Aktivierungsphase erfordert die Exposition des verkohlten Materials gegenüber bestimmten Gasen, wie Dampf oder Argon, bei hohen Temperaturen. Die Drehung des Ofens stellt sicher, dass jedes Partikel konstant von diesen Aktivierungsmitteln umspült wird, was für die Entwicklung eines homogenen Porennetzwerks unerlässlich ist.

Verhinderung von Agglomeration

Partikelmaterialien, insbesondere bei hohen Temperaturen, können zusammenkleben oder agglomerieren. Die ständige Wälzbewegung, oft unterstützt durch interne Abstreiferleisten, bricht potenzielle Klumpen auf und stellt sicher, dass das Material rieselfähig bleibt und als einzelne Partikel verarbeitet wird.

Ein Blick auf den Aktivierungsprozess im Ofen

Die Umwandlung von Rohmaterial in Aktivkohle erfolgt in verschiedenen Stufen innerhalb der kontrollierten Umgebung des Ofens.

Stufe 1: Verkohlung

Zuerst wird das rohe kohlenstoffhaltige Material in einer sauerstoffarmen Umgebung erhitzt, um flüchtige Verbindungen auszutreiben. Dieser als Verkohlung oder Pyrolyse bekannte Prozess hinterlässt eine Festkohle mit einer rudimentären Porenstruktur.

Stufe 2: Aktivierung

Anschließend wird die Ofentemperatur erhöht, typischerweise auf bis zu 800°C für diesen Prozess, und ein Aktivierungsmittel wird in das geschlossene Rohr eingeführt. Dieses Mittel ätzt die innere Struktur der Kohlenstoffasche ab, was die Anzahl der Poren stark erhöht und die Oberfläche vergrößert.

Materialhandhabung und Entleerung

Der Kippwinkel des Ofens ist entscheidend für die Steuerung des Materialflusses. Ein steilerer Winkel führt zu einem schnelleren Durchsatz für den kontinuierlichen Betrieb. Nach Abschluss des Prozesses erleichtert das Kippen des Ofens eine einfache, effiziente Entleerung der fertigen Aktivkohle.

Verständnis der Kompromisse und Schlüsselfunktionen

Obwohl diese Ofentechnologie äußerst effektiv ist, weist ihr Design bestimmte Merkmale auf, die ihre idealen Anwendungsfälle definieren. Ihre Vorteile liegen in einer Reihe wichtiger mechanischer Merkmale.

Kontrollierte Rotationsgeschwindigkeit

Diese Öfen arbeiten mit einer sehr niedrigen Drehzahl (1-20 U/min). Dieses sanfte Wälzen ist ideal für empfindliche Materialien und gewährleistet eine gründliche Durchmischung, ohne dass es zu mechanischer Zersetzung kommt oder das Produkt zu Staub zerfällt.

Kontrollierte Atmosphäre

Die Möglichkeit, das Rohr abzudichten und mit bestimmten Gasen zu spülen (Gasreinigung) oder unter Vakuum zu arbeiten, ist grundlegend. Dies bietet die Flexibilität, die präzise sauerstofffreie oder reagenzienreiche Atmosphäre zu schaffen, die sowohl für die Verkohlung als auch für die Aktivierung erforderlich ist.

Mechanische Komplexität

Der größte Kompromiss ist die höhere mechanische Komplexität im Vergleich zu einem statischen Chargenofen. Die rotierenden Dichtungen, der Antriebsmotor und der Kippmechanismus erfordern mehr Wartung und stellen eine höhere Anfangsinvestition dar. Diese Komplexität ist jedoch das, was eine überlegene Produktqualität und Prozesskontrolle ermöglicht.

Durchsatz vs. Chargengröße

Die Fähigkeit des Ofens, sowohl im Chargen- als auch im kontinuierlichen Modus zu arbeiten, bietet Flexibilität. Der Durchmesser und die Länge des Rohres begrenzen jedoch zwangsläufig die maximale Chargengröße oder die kontinuierliche Durchsatzrate. Dies muss auf die Produktionsanforderungen abgestimmt werden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl dieser Technologie hängt vollständig von Ihren primären Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Endproduktqualität liegt: Dieser Ofen ist die überlegene Wahl, da seine gleichmäßige Hitze- und Gasexposition direkt zu einer höheren und konsistenteren Porosität und Oberfläche führt.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Die Fähigkeit, die Rotationsgeschwindigkeit, den Kippwinkel, die Atmosphäre und den Betrieb im Chargen- oder kontinuierlichen Modus zu steuern, macht ihn anpassungsfähig an verschiedene Materialien und Forschungsziele.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Die verbesserte Wärmeübertragung steigert die Energieeffizienz, und die Kippfunktion vereinfacht die Materialhandhabung, wodurch Arbeitsaufwand und Zeit zwischen den Chargen reduziert werden.

Letztendlich bietet dieser Ofen die präzise, dynamische Kontrolle, die erforderlich ist, um Aktivkohle mit spezifischen, hochleistungsfähigen Eigenschaften für anspruchsvolle Anwendungen zu entwickeln.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Kohleaktivierung |

|---|---|

| Rotation | Gewährleistet eine gleichmäßige Wärmeübertragung und verhindert Agglomeration für eine konsistente Partikelverarbeitung |

| Kippen | Steuert den Materialfluss und die Entleerung und ermöglicht den Chargen- oder kontinuierlichen Betrieb |

| Kontrollierte Atmosphäre | Ermöglicht eine präzise Gasexposition (z. B. Dampf, Argon) für effektive Aktivierung und Porenentwicklung |

| Temperaturkontrolle | Hält hohe Temperaturen (bis zu 800°C) für die Verkohlungs- und Aktivierungsstufen aufrecht |

| Niedrig-U/min-Betrieb | Sanftes Wälzen (1–20 U/min) schützt empfindliche Materialien vor Zersetzung |

Erzielen Sie Präzision in Ihrem Kohleaktivierungsprozess mit KINTEK

Streben Sie nach überlegener Aktivkohle mit hoher Porosität und gleichbleibender Qualität? KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Kipprohr-Drehöfen, Teil einer vielfältigen Produktlinie, die Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, bieten eine tiefe Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Ob in Forschung oder Produktion, unsere Öfen gewährleisten konsistente Ergebnisse und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Kohleaktivierungsprozess optimieren und zuverlässige Hochleistungslösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Aus welchen Materialien werden Drehrohröfen typischerweise gebaut? Wählen Sie das richtige Rohr für Ihren Prozess

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien