Kurz gesagt, Drehrohröfen sind in Umgebungen unverzichtbar, in denen eine gleichmäßige thermische Behandlung von Pulvern, Granulaten oder anderen kleinen Feststoffen unter einer präzise kontrollierten Atmosphäre nicht verhandelbar ist. Sie sind entscheidende Werkzeuge in Industrien, die von der Metallurgie und der Forschung an fortschrittlichen Materialien bis hin zur chemischen Verarbeitung und Umweltsanierung reichen, und eignen sich hervorragend für Aufgaben, die statische Öfen nicht effizient bewältigen können.

Die wahre Unverzichtbarkeit eines Drehrohr Ofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner einzigartigen Kombination aus kontinuierlicher Materialbewegung und strenger Atmosphärenkontrolle. Diese Kombination stellt sicher, dass jedes einzelne Teilchen exakt denselben Prozess durchläuft, was der Eckpfeiler der Herstellung von hochreinen und leistungsstarken Materialien ist.

Das Kernprinzip: Dynamische Heizung und Atmosphärenkontrolle

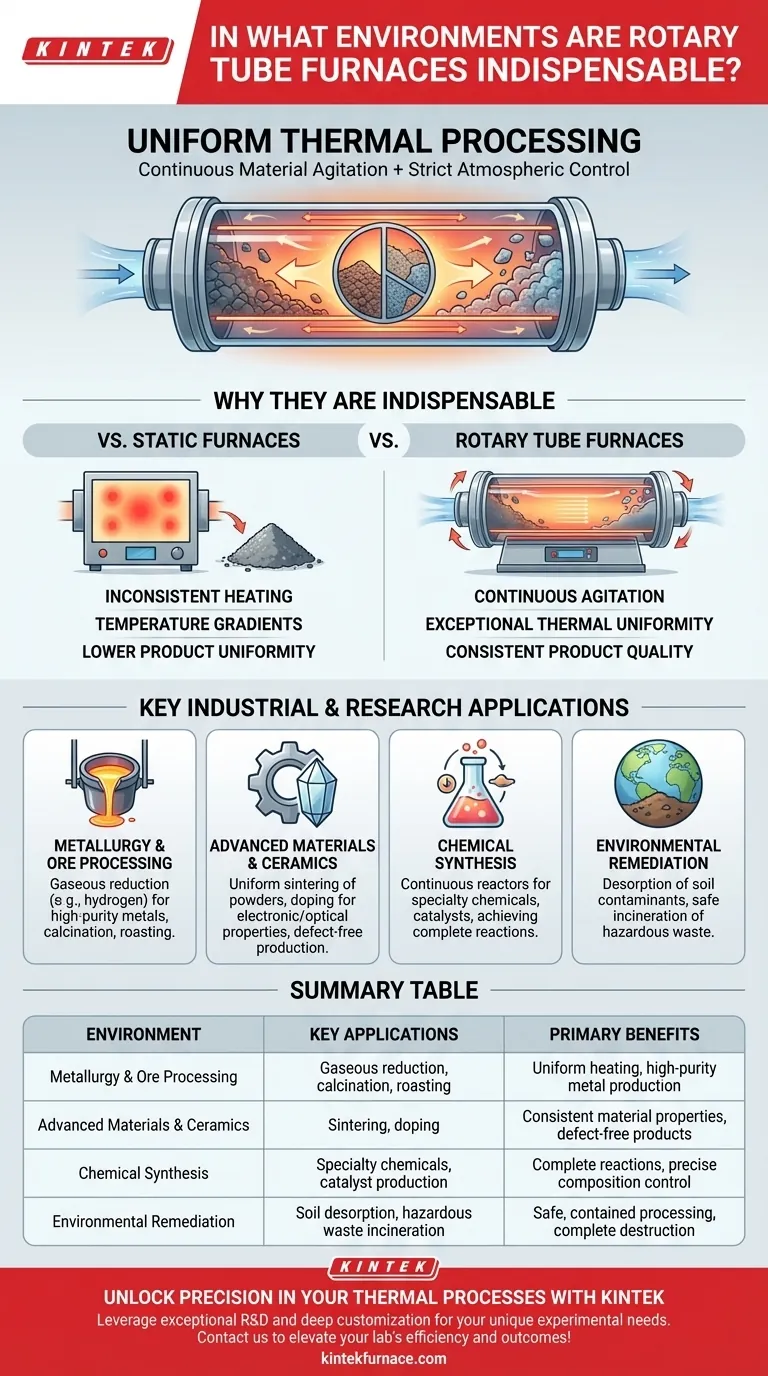

Um zu verstehen, wo diese Öfen unerlässlich sind, muss man zunächst ihre beiden grundlegenden Vorteile gegenüber anderen Heizsystemen, wie statischen Kammer- oder Rohröfen, erfassen.

Gewährleistung der Gleichmäßigkeit durch Rotation

Ein statischer Ofen erhitzt eine stationäre Materialcharge, was oft zu Temperaturgradienten führt. Das Material an der Außenseite wird heißer als das Material in der Mitte, was zu einem inkonsistenten Produkt führt.

Der Drehrohr-Ofen löst dieses Problem, indem er das Material ständig durchmischt. Dieses kontinuierliche Mischen garantiert, dass jedes Teilchen der Wärmequelle und dem Prozessgas gleichermaßen ausgesetzt ist, wodurch Hot Spots eliminiert und eine außergewöhnliche thermische Gleichmäßigkeit gewährleistet wird.

Diese dynamische Erwärmung ist entscheidend für Prozesse, bei denen die endgültigen Materialeigenschaften stark von einer konsistenten Temperaturexposition abhängen.

Beherrschung der Prozessatmosphäre

Viele moderne Materialprozesse erfordern Atmosphären, die von der Umgebungsluft abweichen, um unerwünschte Reaktionen (wie Oxidation) zu verhindern oder gewünschte Reaktionen (wie Reduktion) zu fördern.

Drehrohröfen sind mit fortschrittlichen Dichtungssystemen ausgestattet, die die Verwendung einer breiten Palette von Atmosphären ermöglichen. Dies können Inertgase wie Stickstoff oder Argon, Reduktionsgase wie Wasserstoff oder sogar reaktive und toxische Gase wie Chlor oder Methan sein. Diese Fähigkeit ist grundlegend für ihre Rolle in der fortschrittlichen Fertigung.

Wichtige industrielle und Forschungsanwendungen

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht Drehrohröfen zur einzig gangbaren Wahl für mehrere hochwertige Prozesse.

Metallurgie und Erzaufbereitung

In der Metallurgie ist die Umwandlung von Roherz (oft ein Metalloxid) in reines Metall ein Hauptziel. Dies erfordert häufig einen Prozess namens Gasreduktion, bei dem ein Gas wie Wasserstoff bei hohen Temperaturen verwendet wird, um Sauerstoff aus dem Erz zu entfernen.

Ein Drehrohr-Ofen ist dafür ideal. Er wälzt Eisenerzpellets oder andere Metallpulver effizient um und stellt sicher, dass das Reduktionsgas jedes Teilchen erreicht, um hochreine Metalle und Legierungen herzustellen. Das gleiche Prinzip gilt für die Kalzinierung und das Rösten, die Erze für die weitere Verarbeitung vorbereiten.

Fortschrittliche Materialien und Keramiken

Die Herstellung von Hochleistungskeramiken oder Katalysatoren beginnt oft mit feinen Pulvern. Um ein dichtes, festes Endprodukt zu erzeugen, müssen diese Pulver in einem Prozess namens Sintern erhitzt werden.

Gleichmäßiges Sintern ist entscheidend, um Defekte zu vermeiden. Die sanfte Tumble-Aktion eines Drehrohr Ofens stellt sicher, dass Pulver gleichmäßig gesintert werden, was zu einem dichten, homogenen Material führt. Er wird auch zum Dotieren von Keramiken mit anderen Elementen verwendet, wobei die gleichmäßige Verteilung für die endgültigen elektronischen oder optischen Eigenschaften des Materials von größter Bedeutung ist.

Chemische Synthese

Drehrohröfen werden als kontinuierliche Reaktoren für die Herstellung von Spezialchemikalien und Katalysatoren eingesetzt. Die gleichmäßige Wärme- und Gasexposition über die gesamte Oberfläche des Materials ist entscheidend, um chemische Reaktionen zum Abschluss zu bringen und die gewünschte Endproduktzusammensetzung zu erzielen.

Umweltsanierung

Bei Umweltschutzanwendungen werden diese Öfen wegen ihrer gekapselten Hochtemperaturverarbeitungskapazitäten eingesetzt.

Sie werden zur Desorption von Bodenkontaminanten verwendet, wobei Wärme genutzt wird, um Schadstoffe aus dem Boden zu verdampfen und zu entfernen. Sie werden auch zur Verbrennung von gefährlichem Abfall eingesetzt, da die kontinuierliche Bewegung und die hohen Temperaturen eine vollständige und sichere Zerstörung gewährleisten.

Die Abwägungen verstehen

Obwohl sie für bestimmte Aufgaben unverzichtbar sind, sind Drehrohröfen keine universelle Lösung. Ihr einzigartiges Design bringt spezifische Kompromisse mit sich.

Mechanische Komplexität und Abdichtung

Das rotierende Rohr erfordert ein anspruchsvolles und robustes Dichtungssystem, um die Atmosphärenintegrität aufrechtzuerhalten, insbesondere bei der Verwendung von brennbaren oder toxischen Gasen. Diese Dichtungen sind Punkte mechanischer Beanspruchung und stellen im Vergleich zu statischen Öfen ein höheres Maß an Wartung und Kosten dar.

Materialeignung

Diese Öfen sind für rieselfähige Feststoffe wie Pulver, Granulate und kleine Pellets konzipiert. Sie eignen sich nicht für die Verarbeitung sehr großer Einzelteile, Flüssigkeiten oder Materialien, die bei Verarbeitungstemperaturen klebrig werden oder schmelzen, da sich diese an der Rohrwand ablagern könnten.

Durchsatz im Vergleich zu anderen Öfen

Obwohl sie für die kontinuierliche Industrieproduktion geeignet sind, sind für extrem große Mengen von Schüttgütern wie Zement oft größere dedizierte Drehrohrofen wirtschaftlicher. Drehrohröfen besetzen einen Bereich, der die Prozesspräzision über den schieren massiven Durchsatz stellt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung für die Verwendung eines Drehrohr Ofens sollte auf den spezifischen Anforderungen Ihres Materials und Ihrem Endziel beruhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien liegt (z. B. Metalle, Katalysatoren): Die präzise Atmosphären- und Temperaturkontrolle macht einen Drehrohr Ofen zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohr Ofen ist speziell für diese Aufgabe konzipiert und liefert ein gleichmäßigeres Ergebnis als ein statisches Chargensystem.

- Wenn Ihr Hauptaugenmerk auf F&E und Prozessvalidierung liegt: Die kleineren Laborversionen dieser Öfen eignen sich perfekt, um kostengünstig die idealen Prozessparameter vor der Maßstabsvergrößerung zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf der Umweltbehandlung von granularem Abfall oder Boden liegt: Die gekapselte, kontinuierliche Zuführung eines Drehrohr Ofens bietet eine sichere und effektive Verarbeitungsmethode.

Letztendlich wird ein Drehrohr Ofen dann unverzichtbar, wenn die Qualität, Reinheit und Leistung Ihres Endprodukts davon abhängen, dass jedes Teilchen exakt die gleiche Behandlung erfährt.

Zusammenfassungstabelle:

| Umgebung | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Metallurgie & Erzaufbereitung | Gasreduktion, Kalzinierung, Rösten | Gleichmäßige Erwärmung, Herstellung hochreiner Metalle |

| Fortschrittliche Materialien & Keramiken | Sintern, Dotieren | Konsistente Materialeigenschaften, fehlerfreie Produkte |

| Chemische Synthese | Spezialchemikalien, Katalysatorherstellung | Vollständige Reaktionen, präzise Zusammensetzungskontrolle |

| Umweltsanierung | Bodendesorption, Verbrennung gefährlicher Abfälle | Sichere, gekapselte Verarbeitung, vollständige Zerstörung |

Erschließen Sie Präzision in Ihren thermischen Prozessen mit KINTEK

KINTEK nutzt außergewöhnliche F&E und hausinterne Fertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Metallurgie, der Materialforschung oder der Umweltsanierung tätig sind, unsere Drehrohröfen gewährleisten eine gleichmäßige Erwärmung und strenge Atmosphärenkontrolle für hochreine Ergebnisse. Lassen Sie sich nicht von inkonsistenten Prozessen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung maßschneidern können, um die Effizienz und die Ergebnisse Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate