Im Kern ist ein Drehofenrohr benutzerfreundlich, weil es intuitive Bedienelemente mit einem physikalischen Design kombiniert, das die Erzielung gleichmäßiger und wiederholbarer Ergebnisse von Natur aus vereinfacht. Die kontinuierliche Rotation des Prozessrohres automatisiert das Mischen von Materialien, wodurch manuelle Eingriffe entfallen und sichergestellt wird, dass jedes Partikel eine konsistente thermische Behandlung erhält.

Die wahre Benutzerfreundlichkeit eines Drehofenrohrs liegt nicht nur in seiner einfachen Schnittstelle, sondern auch darin, wie sein grundlegendes Design die Prozessgleichmäßigkeit automatisiert. Dies ermöglicht es den Bedienern, sich auf das gewünschte Ergebnis zu konzentrieren, anstatt sich mit der Mechanik der Erreichung auseinanderzusetzen.

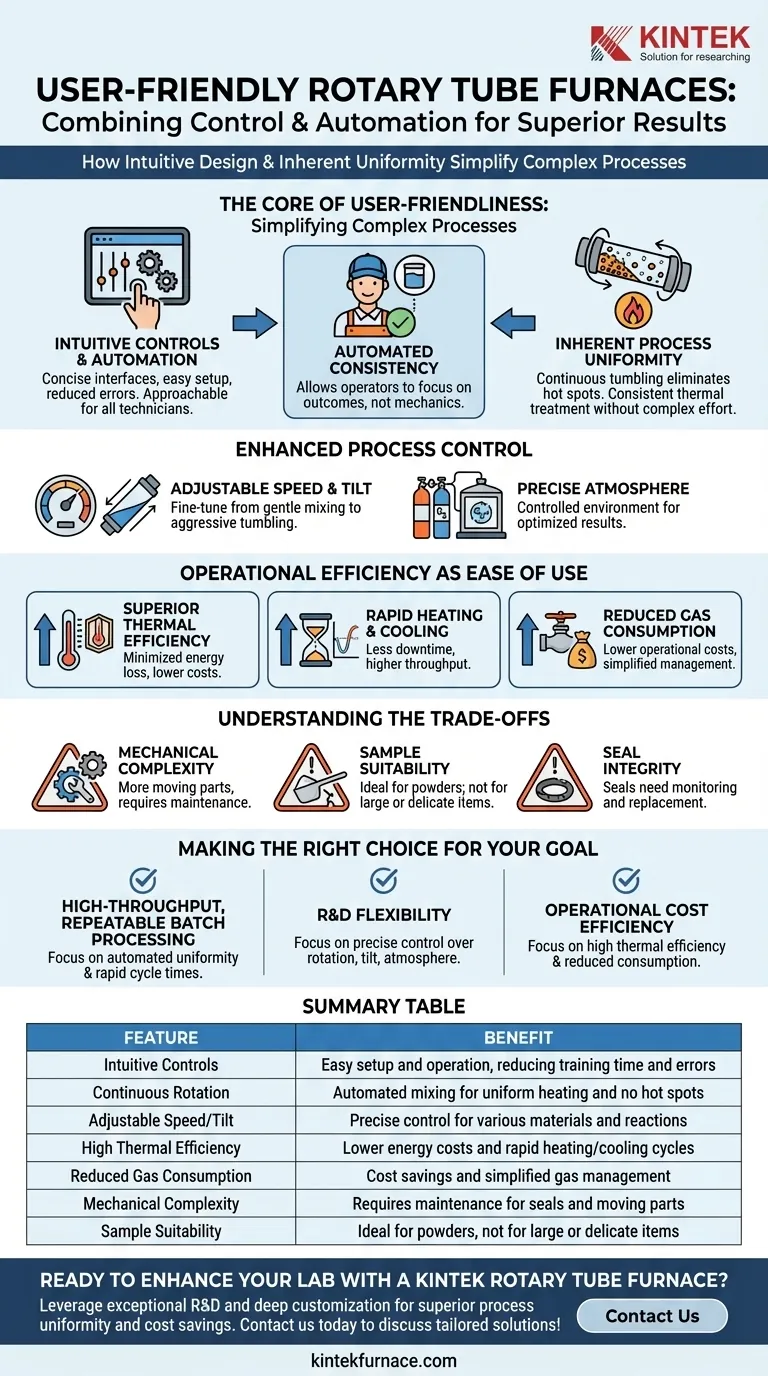

Der Kern der Benutzerfreundlichkeit: Vereinfachung komplexer Prozesse

Ein benutzerfreundliches System beseitigt Hindernisse zwischen dem Bediener und seinem Ziel. Drehofenrohre erreichen dies sowohl durch ihre Software als auch durch ihre grundlegende mechanische Funktion.

Intuitive Steuerung und Automatisierung

Moderne Drehofenrohre verfügen über prägnante und klare Schnittstellen, die oft über ein spezielles Bedienfeld oder ein Fernsystem verwaltet werden. Dies ermöglicht es den Benutzern, Temperaturprofile einfach einzustellen, Prozesse zu starten oder zu stoppen und Anpassungen spontan vorzunehmen.

Diese Zugänglichkeit macht die Ausrüstung auch für Techniker zugänglich, die neu in der Ofenbedienung sind, wodurch die Einarbeitungszeit verkürzt und Bedienungsfehler minimiert werden.

Inhärente Prozessgleichmäßigkeit

Der Hauptvorteil des Drehdesigns ist das kontinuierliche Taumeln des Materials. Diese Bewegung eliminiert vollständig das Risiko von Hot Spots, die in statischen Öfen auftreten können.

Während die Probe rotiert, wird jedes Partikel gleichmäßig der Wärmequelle und der kontrollierten Atmosphäre ausgesetzt, wodurch eine überragende Konsistenz in der gesamten Charge ohne komplexe Programmierung oder manuelle Neupositionierung gewährleistet wird.

Verbesserte Prozesskontrolle

Über die einfache Rotation hinaus bieten diese Öfen eine präzise Kontrolle über Schlüsselvariablen. Bediener können typischerweise die Rotationsgeschwindigkeit und den Neigungswinkel des Rohres einstellen.

Dies ermöglicht eine Feinabstimmung des Prozesses, vom sanften Mischen für empfindliche Materialien bis zum aggressiven Taumeln für schnelle Reaktionen, alles durch einfache, direkte Anpassungen.

Betriebseffizienz als Form der Benutzerfreundlichkeit

Ein System, das teuer oder langsam zu bedienen ist, erzeugt Reibung und ist in einem professionellen Umfeld grundsätzlich nicht benutzerfreundlich. Drehöfen sind darauf ausgelegt, hoch effizient zu sein.

Überragende thermische Effizienz

Diese Öfen verwenden hochwertige Keramikfaserisolation und effiziente Heizelemente, um Energieverluste zu minimieren. Die kontinuierliche Bewegung der Probe verbessert auch die Wärmeübertragung.

Dies führt zu einer hohen thermischen Effizienz, einem geringeren Energieverbrauch und reduzierten Betriebskosten im Vergleich zu anderen Ofendesigns.

Schnelles Aufheizen und Abkühlen

Das effiziente Design ermöglicht schnelle Heiz- und Kühlzyklen. Für ein Labor oder eine Produktionsstätte bedeutet dies weniger Ausfallzeiten zwischen den Läufen und einen deutlich höheren Durchsatz.

Schnellere Zyklen ermöglichen es Forschern, mehr Experimente durchzuführen, und Herstellern, mehr Material in der gleichen Zeit zu verarbeiten.

Reduzierter Gasverbrauch

Das abgedichtete, rotierende Rohrdesign ist sehr effizient im Verbrauch von Prozessgasen. Diese kontrollierte Umgebung führt zu einem reduzierten Gasverbrauch, was die Betriebskosten senkt und die Gasversorgungsverwaltung vereinfacht.

Verständnis der Kompromisse

Keine Technologie ist universell perfekt. Wahre Benutzerfreundlichkeit bedeutet auch, die Grenzen eines Systems zu verstehen, um Missbrauch zu vermeiden.

Erhöhte mechanische Komplexität

Der rotierende Mechanismus, einschließlich Motor, Antriebssystem und Dichtungen, fügt bewegliche Teile hinzu, die in einem statischen Rohrofen nicht vorhanden sind. Diese Komponenten führen zu potenziellen Fehlerquellen und erfordern eine regelmäßige Wartung.

Eignung der Proben

Drehöfen sind ideal für Pulver, Granulate und kleine, frei fließende Feststoffe. Sie eignen sich nicht für die Verarbeitung einzelner großer Komponenten, empfindlicher Strukturen, die während des Taumelns brechen könnten, oder Flüssigkeiten.

Dichtungsdichtheit

Die Dichtungen, die die Rotation des Rohres unter Beibehaltung einer kontrollierten Atmosphäre ermöglichen, sind kritische Komponenten. Sie unterliegen Verschleiß und thermischer Belastung und müssen im Rahmen eines regelmäßigen Wartungsplans überwacht und ausgetauscht werden, um die Prozessintegrität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Drehofenrohrs sollte auf Ihren spezifischen Prozessanforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf einem hohen Durchsatz und einer wiederholbaren Chargenverarbeitung liegt: Die automatisierte Gleichmäßigkeit und die schnellen Zykluszeiten des Ofens sind seine größten Stärken.

- Wenn Ihr Hauptaugenmerk auf Forschungs- und Entwicklungflexibilität liegt: Die präzise Kontrolle über Rotation, Neigung und Atmosphäre ermöglicht eine breite Palette experimenteller Bedingungen in einer einzigen Maschine.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz im Betrieb liegt: Die hohe thermische Effizienz und der geringere Verbrauch von Energie und Prozessgasen werden erhebliche langfristige Einsparungen erzielen.

Letztendlich ermöglicht Ihnen ein Drehofenrohr, überragende Prozessergebnisse mit größerer Einfachheit und Effizienz zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Intuitive Steuerung | Einfache Einrichtung und Bedienung, reduziert Einarbeitungszeit und Fehler |

| Kontinuierliche Rotation | Automatisiertes Mischen für gleichmäßiges Heizen und keine Hot Spots |

| Einstellbare Geschwindigkeit/Neigung | Präzise Kontrolle für verschiedene Materialien und Reaktionen |

| Hohe thermische Effizienz | Geringere Energiekosten und schnelle Heiz-/Kühlzyklen |

| Reduzierter Gasverbrauch | Kostenersparnis und vereinfachte Gasverwaltung |

| Mechanische Komplexität | Erfordert Wartung für Dichtungen und bewegliche Teile |

| Eignung der Proben | Ideal für Pulver, nicht für große oder empfindliche Gegenstände |

Bereit, die Effizienz Ihres Labors mit einem benutzerfreundlichen Drehofenrohr zu steigern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für überragende Prozessgleichmäßigkeit und Kosteneinsparungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen