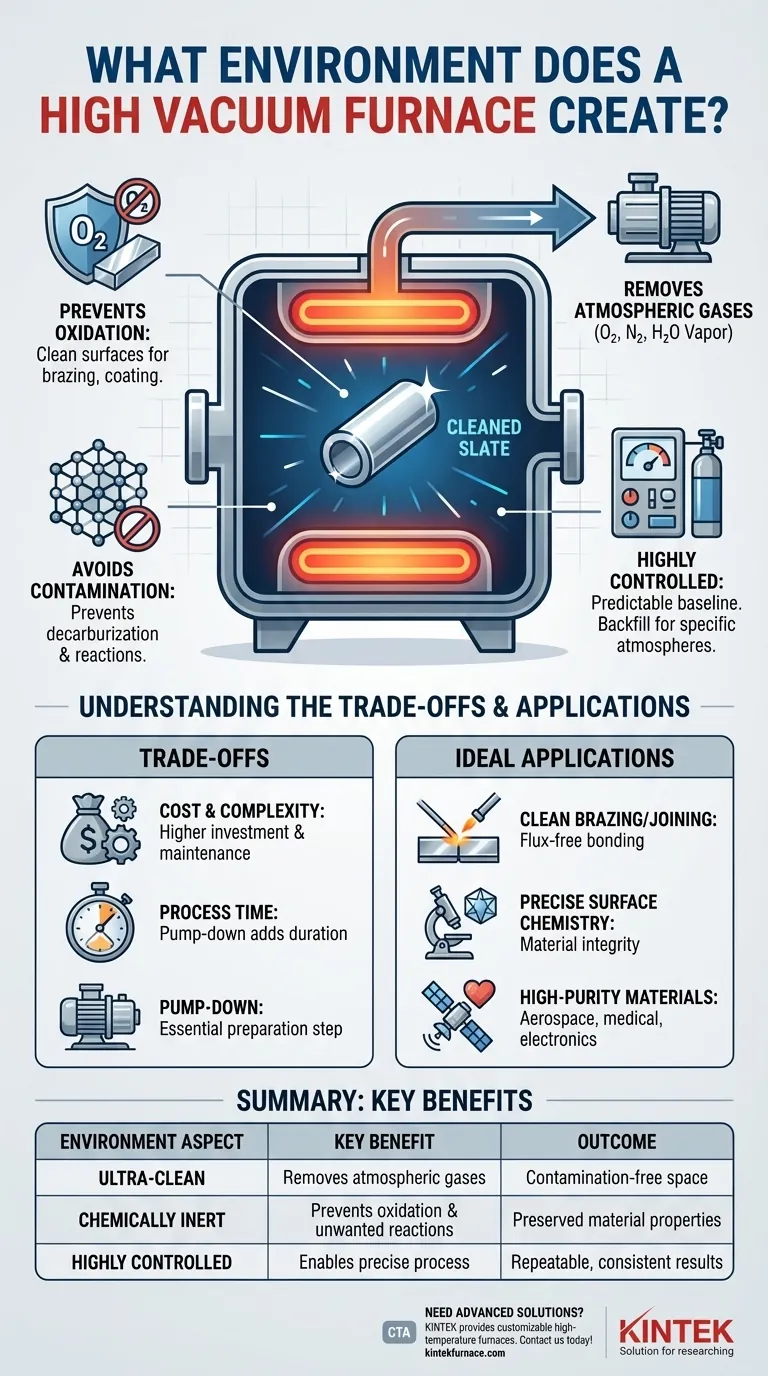

Im Kern erzeugt ein Hochvakuumofen eine ultrareine, chemisch inerte und hochkontrollierte Umgebung für die Materialbearbeitung. Dies wird durch den Einsatz eines Pumpsystems erreicht, das nahezu alle atmosphärischen Gase – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – aus einer versiegelten Kammer entfernt, bevor mit dem Erhitzen begonnen wird. Das Ergebnis ist ein Raum, der frei von Verunreinigungen und reaktiven Elementen ist, die das zu behandelnde Material sonst verändern würden.

Der Zweck eines Hochvakuumofens ist nicht einfach nur die Erzeugung eines leeren Raums; es geht darum, eine makellose, nicht reaktive Umgebung zu schaffen, die Ihnen durch die Eliminierung unerwünschter atmosphärischer Störungen absolute Kontrolle über die Eigenschaften eines Materials verleiht.

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Eine Standardatmosphäre ist eine stark reaktive Umgebung, insbesondere bei hohen Temperaturen. Ein Vakuumofen arbeitet, indem er systematisch die Luft und andere Gase entfernt, die diese unerwünschten Reaktionen verursachen.

Verhinderung der Oxidation

Der unmittelbarste Vorteil der Entfernung der Luft ist die Eliminierung von Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff leicht mit der Oberfläche der meisten Metalle und bildet eine spröde Oxidschicht.

Durch den Betrieb im Vakuum verhindern Sie diese Oxidation und stellen sicher, dass die Oberfläche des Materials sauber bleibt und seine metallischen Eigenschaften erhalten bleiben. Dies ist entscheidend für Teile, die nach der Wärmebehandlung geschweißt, gelötet oder beschichtet werden müssen.

Vermeidung von Kontamination

Die Atmosphäre enthält mehr als nur Sauerstoff. Wasserdampf, Stickstoff und Spurengase können ebenfalls Verunreinigungen einführen oder unerwünschte chemische Reaktionen bei hohen Temperaturen verursachen.

Zum Beispiel kann Kohlenstoff in Stahl mit Spuren von Sauerstoff oder Wasserdampf reagieren, was zu Entkohlung führt – einem Verlust von Kohlenstoff von der Oberfläche, der die Härte und die Dauerfestigkeit reduziert. Eine Vakuumumgebung verhindert dies und erhält die beabsichtigte Zusammensetzung des Materials.

Schaffung einer stabilen, kontrollierten Umgebung

Ein Vakuum bietet eine vorhersagbare und reproduzierbare Basislinie. Durch die anfängliche Entfernung aller atmosphärischen Variablen erhalten Sie eine präzise Kontrolle über den Behandlungsprozess.

Wenn eine bestimmte Atmosphäre erforderlich ist, kann reines, hochwertiges Gas in den Ofen zurückgeführt werden. Dies ermöglicht Prozesse, die einen spezifischen Teildruck eines Gases wie Stickstoff oder Argon erfordern, und bietet Ihnen die Vorteile einer kontrollierten Atmosphäre ohne das Risiko einer Kontamination durch Luft.

Verständnis der Kompromisse

Obwohl eine Vakuumumgebung wirkungsvoll ist, ist sie nicht die Standardlösung für jede thermische Verarbeitung. Es ist wichtig, ihre spezifische Rolle und ihre Grenzen zu verstehen.

Es geht um Kontrolle, nicht um Leere

Das Ziel ist nicht immer ein perfektes Vakuum. Viele fortschrittliche Prozesse beinhalten das Zurückführen spezifischer Gase in den Ofen, nachdem das anfängliche Vakuum erreicht wurde. Die Hauptaufgabe des Vakuums besteht darin, „die Tafel sauber zu wischen“, bevor ein präzise kontrolliertes Element eingeführt wird.

Kosten und Komplexität

Hochvakuumöfen sind erheblich komplexer als herkömmliche atmosphärische Öfen. Sie erfordern robuste Pumpsysteme, hochdichte Dichtungen und hochentwickelte Steuerungen, um niedrige Drücke zu erreichen und aufrechtzuerhalten. Dies führt zu höheren Anfangsinvestitionen und Wartungskosten.

Prozesszeit

Das Erreichen eines Hochvakuums kann zeitaufwändig sein. Die „Pump-Down“-Zeit, bevor der Heizzyklus beginnen kann, verlängert die Gesamtprozessdauer im Vergleich zum bloßen Erhitzen eines Teils in einem atmosphärischen Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenumgebung hängt vollständig vom gewünschten Ergebnis für Ihr Material ab. Ein Vakuum bietet ein unvergleichliches Maß an Kontrolle, wenn die Oberflächenchemie und Reinheit von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines sauberen, flussmittelfreien Lötens oder Verbindens liegt: Ein Hochvakuum ist unerlässlich, um Oxidschichten zu verhindern, die den Fluss und die Bindung des Lotmaterials behindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der präzisen Oberflächenchemie eines Teils liegt: Die inerte Vakuumumgebung verhindert unerwünschte Reaktionen wie Oxidation und Entkohlung während der Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien höchster Reinheit liegt: Ein Vakuumofen gewährleistet eine kontaminationsfreie Umgebung, die für medizinische Implantate, Luft- und Raumfahrtkomponenten sowie elektronische Materialien von entscheidender Bedeutung ist.

Letztendlich ist die Wahl einer Vakuumumgebung eine Entscheidung, die der Integrität des Materials und der Prozesskontrolle den Vorrang gibt.

Zusammenfassungstabelle:

| Umweltaspekt | Hauptvorteil |

|---|---|

| Ultrarein | Entfernt atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf |

| Chemisch Inert | Verhindert Oxidation, Entkohlung und Kontamination |

| Hochkontrolliert | Ermöglicht präzise Prozesskontrolle und Wiederholbarkeit |

Benötigen Sie einen Hochvakuumofen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialbearbeitung mit unseren maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität