Der grundlegende Vorteil eines Vakuumofens ist seine Fähigkeit, eine außergewöhnlich saubere und kontrollierbare Umgebung für die Hochtemperaturverarbeitung zu schaffen. Durch das Evakuieren der Kammer von Luft und anderen reaktiven Gasen werden Oxidation und Verunreinigungen verhindert, was zu überlegener Materialreinheit und verbesserten mechanischen Eigenschaften führt. Diese Präzision macht ihn zu einem unverzichtbaren Werkzeug für Industrien, in denen die Materialintegrität von größter Bedeutung ist.

Obwohl ein Vakuumofen zahlreiche Vorteile bietet, basieren sie alle auf einem einzigen Prinzip: absolute Kontrolle. Er ersetzt eine unvorhersehbare, reaktive Atmosphäre durch ein stabiles, inertes Vakuum, was Ingenieuren eine präzise Kontrolle über die endgültigen Eigenschaften und die Qualität eines Materials ermöglicht, auf eine Weise, die atmosphärische Öfen nicht bieten können.

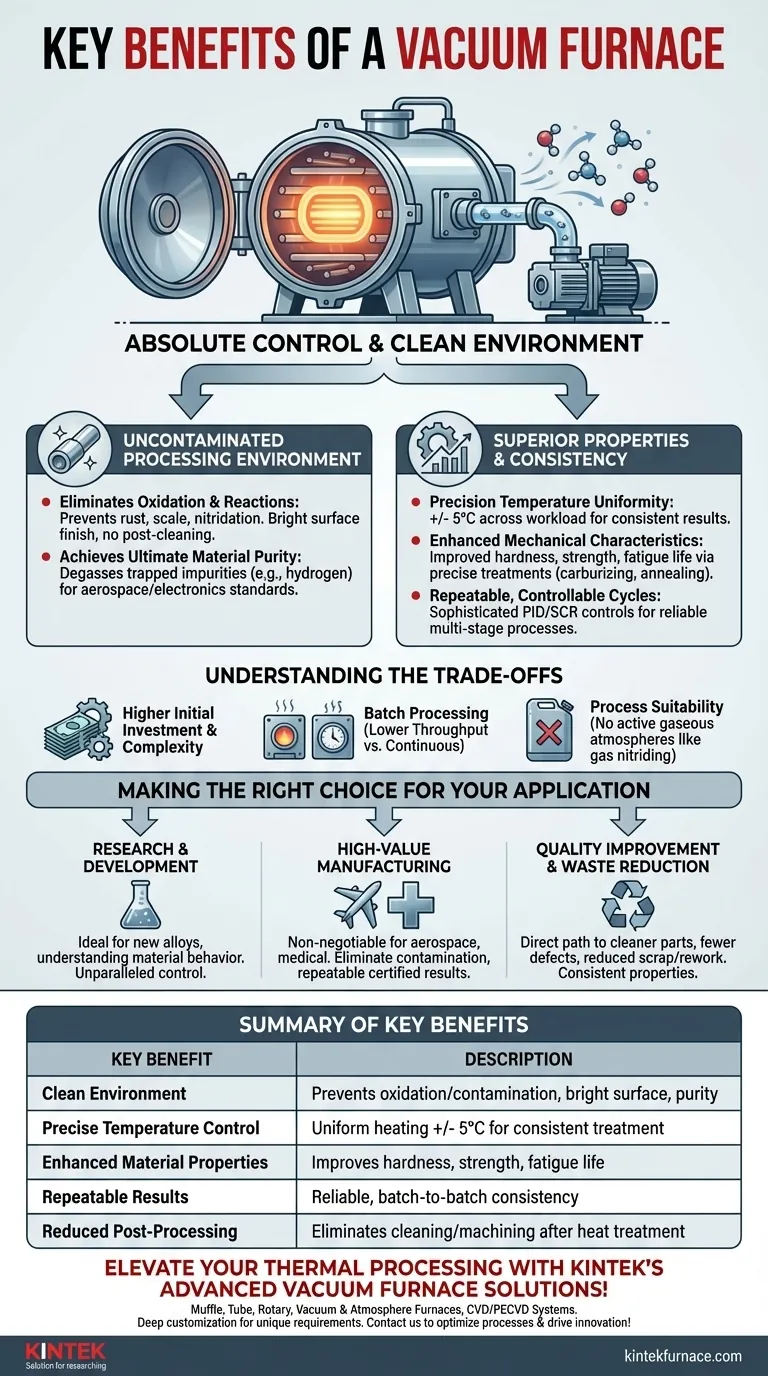

Die Grundlage: Eine kontaminationsfreie Verarbeitungsumgebung

Ein Vakuum ist kein leerer Raum; in diesem Zusammenhang ist es eine hochkontrollierte Umgebung. Die Entfernung atmosphärischer Gase ist der Eckpfeiler aller anderen Vorteile.

Beseitigung von Oxidation und Reaktionen

Durch die Entfernung von Sauerstoff, Stickstoff und Wasserdampf verhindert ein Vakuumofen unerwünschte chemische Reaktionen auf der Materialoberfläche bei hohen Temperaturen. Dies bedeutet, dass keine Oxidation (Rost oder Zunderbildung), Nitrierung oder Hydrierung auftreten kann.

Das Ergebnis ist eine helle, saubere Oberfläche direkt nach dem Verlassen des Ofens, wodurch die Notwendigkeit einer Nachbearbeitung oder maschinellen Bearbeitung zur Entfernung einer kontaminierten Oberflächenschicht entfällt.

Erzielung ultimativer Materialreinheit

Für viele fortschrittliche Anwendungen können selbst mikroskopische Verunreinigungen die Leistung beeinträchtigen. Ein Vakuumofen ist unerlässlich für Prozesse wie das Entgasen, bei dem eingeschlossene Gase wie Wasserstoff aus dem Material selbst entfernt werden.

Dieses Maß an Reinheit stellt sicher, dass das Material die strengen mechanischen, thermischen und elektrischen Spezifikationen erfüllt, die in Sektoren wie der Luft- und Raumfahrt sowie der Elektronik erforderlich sind.

Erschließung überlegener Materialeigenschaften und Konsistenz

Eine saubere Umgebung ermöglicht präzise Kontrolle, was wiederum zu hochvorhersagbaren und verbesserten Materialergebnissen führt. Der Prozess wird zu einer Wissenschaft, nicht zu einer Annäherung.

Präzise Temperaturgleichmäßigkeit

Fortschrittliche Vakuumöfen bieten eine außergewöhnliche Temperaturgleichmäßigkeit, oft innerhalb von +/- 5°C über die gesamte Charge. Dies wird durch sorgfältig konstruierte Heizelemente und das Fehlen konvektiver Strömungen, die in einer Atmosphäre existieren, erreicht.

Diese Gleichmäßigkeit stellt sicher, dass jedes Teil einer Charge, unabhängig von seiner Position, genau die gleiche thermische Behandlung erhält, was konsistente Ergebnisse garantiert.

Verbesserte mechanische Eigenschaften

Das Wärmebehandeln im Vakuum ermöglicht die Entwicklung überlegener Materialeigenschaften. Prozesse wie Vakuumaufkohlen, Glühen, Anlassen und Abschrecken können mit unglaublicher Präzision durchgeführt werden.

Diese Kontrolle führt zu einer verbesserten Härte, Zugfestigkeit und Ermüdungslebensdauer, da die Mikrostruktur des Materials nicht durch Oberflächenverunreinigungen oder Reaktionen beeinträchtigt wird.

Wiederholbare, kontrollierbare Zyklen

Moderne Vakuumöfen verwenden ausgeklügelte Steuerungen, wie unabhängige PID-Regelkreise und SCR-Leistungsregelung, um Heiz- und Kühlraten mit hoher Genauigkeit zu verwalten.

Dies ermöglicht es, komplexe, mehrstufige thermische Zyklen zu programmieren und jedes Mal perfekt auszuführen, wodurch sichergestellt wird, dass die Ergebnisse von Charge zu Charge wiederholbar sind. Das System kann sogar Teildruck verwenden, um spezifische Effekte sorgfältig zu steuern, wie z.B. die Verhinderung der Verdampfung von Chrom aus Stahl.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfangsinvestition und Komplexität

Vakuumofensysteme stellen im Vergleich zu vielen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die spezielles Wissen für den Betrieb und die Wartung von Vakuumpumpen, Dichtungen und Steuerungssystemen erfordern.

Durchsatz: Chargen- vs. kontinuierliche Verarbeitung

Die meisten Vakuumöfen sind Chargensysteme. Obwohl die einzelnen Zykluszeiten aufgrund des schnellen Aufheizens und Abkühlens kurz sein können, kann der Gesamtdurchsatz niedriger sein als bei kontinuierlichen Bandöfen, die für große Volumen und kostengünstige Teile verwendet werden.

Prozesseignung

Eine Vakuumumgebung ist nicht für alle Wärmebehandlungsprozesse geeignet. Zum Beispiel können Prozesse, die explizit eine aktive gasförmige Atmosphäre erfordern (wie traditionelles Gasnitrieren), nicht im Vakuum durchgeführt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die unvergleichliche Kontrolle über Umgebung und Temperatur macht einen Vakuumofen ideal für die Entwicklung neuer Legierungen und das präzise Verständnis des Materialverhaltens.

- Wenn Ihr Hauptaugenmerk auf der Fertigung hochwertiger Produkte liegt (z.B. Luft- und Raumfahrt, Medizin): Die Fähigkeit, Kontaminationen zu eliminieren und wiederholbare, zertifizierte Ergebnisse zu erzielen, ist unerlässlich und die Kernstärke der Vakuumtechnologie.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Qualität und der Reduzierung von Ausschuss liegt: Ein Vakuumofen bietet einen direkten Weg zu saubereren Teilen, weniger Oberflächenfehlern und konsistenteren Eigenschaften, was die Investition oft durch reduzierten Ausschuss und Nacharbeit rechtfertigt.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, um Kontrolle, Qualität und Wiederholbarkeit in Ihren thermischen Prozessen zu priorisieren.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Saubere Umgebung | Verhindert Oxidation und Verunreinigungen durch Entfernen reaktiver Gase, gewährleistet eine helle Oberfläche und Materialreinheit. |

| Präzise Temperaturkontrolle | Erzielt eine gleichmäßige Erwärmung innerhalb von +/- 5°C, was eine konsistente Wärmebehandlung aller Teile ermöglicht. |

| Verbesserte Materialeigenschaften | Verbessert Härte, Festigkeit und Ermüdungslebensdauer durch kontrollierte Prozesse wie Vakuumaufkohlen und Glühen. |

| Wiederholbare Ergebnisse | Verwendet fortschrittliche Steuerungen für zuverlässige, chargenübergreifende Konsistenz bei komplexen thermischen Zyklen. |

| Reduzierte Nachbearbeitung | Eliminiert die Notwendigkeit der Reinigung oder Bearbeitung nach der Wärmebehandlung, spart Zeit und Kosten. |

Verbessern Sie Ihre thermische Verarbeitung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher Forschungs- und Entwicklungsleistungen und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder Forschung und Entwicklung tätig sind, erzielen Sie überlegene Materialreinheit und wiederholbare Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen