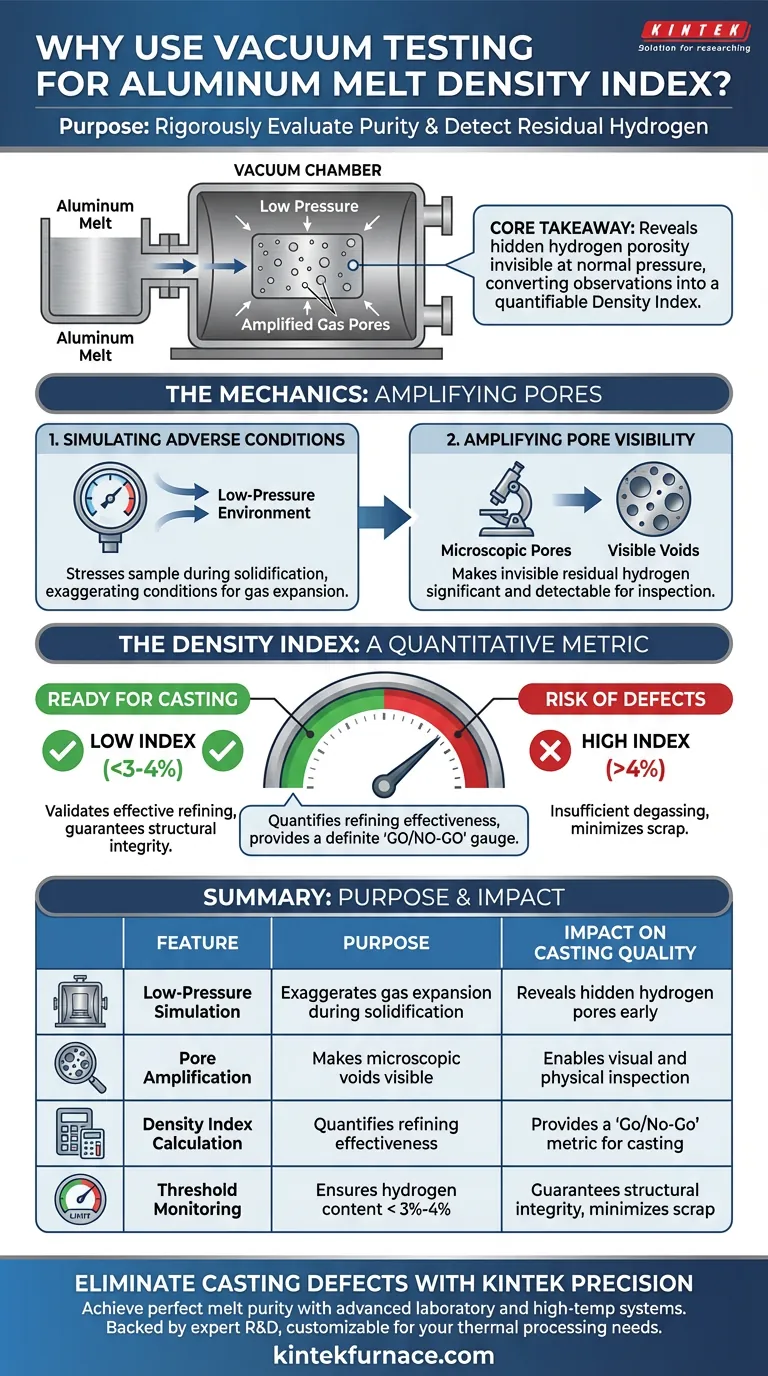

Der Hauptzweck der Verwendung von Vakuumprüfgeräten besteht darin, die Reinheit von Aluminiumschmelzen rigoros zu bewerten, indem die Anwesenheit von Restwasserstoff erkannt wird. Durch die Verfestigung einer Probe unter einer simulierten Niederdruckumgebung verstärkt das Gerät die Bildung von Gasblasen, sodass Techniker einen "Dichteindex" berechnen können, der die Wirksamkeit des Raffinationsprozesses quantitativ validiert.

Kernbotschaft Die Vakuumprüfung dient als kritischer Qualitätskontrollpunkt und deckt verborgene Wasserstoffporosität auf, die sonst bis zum Abschluss des Gusses unentdeckt bleiben könnte. Sie wandelt subjektive Beobachtungen in einen quantifizierbaren Dichteindex um und stellt sicher, dass die Schmelze bestimmte Reinheitsschwellenwerte einhält – typischerweise unter 3 % bis 4 % –, um die strukturelle Integrität der endgültigen Komponente zu gewährleisten.

Die Mechanik der Schmelzbewertung

Simulation widriger Bedingungen

Die Vakuumprüfung beobachtet die Schmelze nicht nur; sie belastet die Probe aktiv. Das Gerät erzeugt während der Erstarrungsphase der Aluminiumprobe eine Niederdruckumgebung.

Diese Simulation ist darauf ausgelegt, Bedingungen zu überzeichnen, die die Gasexpansion begünstigen. Sie zwingt gelöstes Gas, früher und aggressiver als unter normalem atmosphärischem Druck aus der Lösung auszufallen.

Verstärkung der Poren-Sichtbarkeit

Die Kernfunktion dieser Niederdrucksimulation besteht darin, das Auftreten von Poren zu verstärken. Geringe Mengen an Restwasserstoff, die bei Normaldruck unsichtbar oder mikroskopisch klein bleiben könnten, werden unter Vakuum zu signifikanten, sichtbaren Hohlräumen.

Diese Verstärkung ermöglicht die visuelle und physische Inspektion der Probe auf innere Defekte. Sie wandelt ein potenzielles, unsichtbares Risiko in ein beobachtbares physikalisches Merkmal um.

Die Rolle des Dichteindex

Quantifizierung der Raffinationswirksamkeit

Der "Dichteindex" ist die aus diesem Test abgeleitete berechnete Metrik. Er dient als direkter Leistungsbericht über die Wirksamkeit Ihres Raffinationsprozesses.

Anstatt zu raten, ob die Schmelze sauber ist, liefert der Dichteindex eine harte Zahl. Wenn der Index hoch ist, war der Raffinations- oder Entgasungsprozess unzureichend; wenn er niedrig ist, ist die Schmelze bereit für den Guss.

Garantien für Gussqualität

Das ultimative Ziel der Bestimmung des Dichteindex ist die Garantie der Gussqualität. Durch die Festlegung einer quantitativen Basislinie verhindern Sie, dass defektes Metall in die Form gelangt.

Dieser prädiktive Schritt minimiert Ausschussraten und stellt sicher, dass die mechanischen Eigenschaften des Aluminiums die erforderlichen Spezifikationen erfüllen.

Verständnis der Grenzen

Die Bedeutung spezifischer Schwellenwerte

Eine häufige Fallstrick ist die Behandlung des Dichteindex als willkürliche Zahl und nicht als strenge Grenze. Der Verweis hebt hervor, dass der Wasserstoffgehalt unter einem bestimmten Grenzwert, wie z. B. 3 % bis 4 %, liegen muss.

Daten ohne Schwellenwert sind nutzlos. Der Test ist nur dann wirksam, wenn der Bediener diese vordefinierten Pass/Fail-Grenzwerte strikt einhält.

Simulation vs. Realität

Es ist wichtig zu bedenken, dass dieser Test eine Simulation der Erstarrung ist. Obwohl er das Potenzial für Porosität genau vorhersagt, bewertet er eine Probe, nicht den Guss selbst.

Daher sollte der Dichteindex als Gateway-Metrik betrachtet werden. Er bestätigt das Potenzial der Schmelze, einen fehlerfreien Guss zu erzeugen, vorausgesetzt, der nachgelagerte Gießprozess wird ebenfalls kontrolliert.

Die richtige Wahl für Ihr Ziel treffen

Um die Vakuumprüfung effektiv zu nutzen, gleichen Sie die Daten mit Ihren spezifischen Produktionsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Prozessvalidierung liegt: Verwenden Sie den Dichteindex, um sofort zu überprüfen, ob Ihre Entgasungsgeräte ordnungsgemäß funktionieren oder ob Ihre Raffinationszeit angepasst werden muss.

- Wenn Ihr Hauptaugenmerk auf Produktzertifizierung liegt: Erzwingen Sie einen strengen Grenzwert (z. B. maximal 3 % Dichteindex), um sicherzustellen, dass jede Charge die für die Endanwendung erforderlichen mechanischen Sicherheitsstandards erfüllt.

Durch die Verwendung des Dichteindex als definitive "Go/No-Go"-Messung verwandeln Sie den Guss von einem Glücksspiel in einen kontrollierten Ingenieurprozess.

Zusammenfassungstabelle:

| Merkmal | Zweck | Auswirkung auf die Gussqualität |

|---|---|---|

| Niederdrucksimulation | Überzeichnet die Gasexpansion während der Erstarrung | Deckte versteckte Wasserstoffporen frühzeitig auf |

| Porenverstärkung | Macht mikroskopische Hohlräume sichtbar | Ermöglicht visuelle und physische Inspektion |

| Berechnung des Dichteindex | Quantifiziert die Raffinationswirksamkeit | Liefert eine "Go/No-Go"-Metrik für den Guss |

| Schwellenwertüberwachung | Stellt sicher, dass der Wasserstoffgehalt < 3 % - 4 % beträgt | Garantiert strukturelle Integrität und minimiert Ausschuss |

Eliminieren Sie Gussfehler mit KINTEK Precision

Überlassen Sie die Qualität Ihres Aluminiums nicht dem Zufall. Die fortschrittlichen Labor- und Hochtemperatursysteme von KINTEK ermöglichen es Ihnen, perfekte Schmelzreinheit durch präzise Dichteindexüberwachung zu erreichen. Mit Unterstützung von F&E und Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen Ihrer thermischen Verarbeitung gerecht werden.

Bereit, Ihren Raffinationsprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Spezialausrüstung die Effizienz Ihres Labors verbessern und die Integrität jeder von Ihnen gegossenen Komponente garantieren kann.

Visuelle Anleitung

Referenzen

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wie erleichtert die Umgebung in einem Vakuumglühofen die Phasenstabilität? Erreichen Sie optimale Stahlintegrität

- Wie verbessert der Mehrkammer-Vakuumofen industrielle Prozesse? Steigern Sie Effizienz und Qualität

- Was ist die „Wasserstoffkrankheit“ bei der Kupferwärmebehandlung und wie verhindert Vakuumglühen sie? Lernen Sie, katastrophale Ausfälle zu vermeiden

- Warum wird die Vakuumsublimation für MTO der Umkristallisation vorgezogen? Erzielung hochreinen Methyltrioxorheniums

- Was sind die Anwendungen des Ofenlösens in der Werkzeug- und Formenbauindustrie? Steigern Sie die Leistung und senken Sie die Kosten

- Welche Rolle spielt ein Vakuumglühofen bei der Endwärmebehandlung von Ti-5Al-2.5Sn-0.2C-Legierungen? Beherrschung des Kohlenstoffmanagements

- Was ist das Verfahren des Ofenlötnens? Saubere, starke Metallverbindungen ohne Flussmittel erzielen

- Was sind die Vorteile des Hartlötens in einer Vakuumumgebung? Erzielen Sie saubere, feste Verbindungen mit Präzision